AmPAM纸张干强剂生产过程的温度控制

徐 烺 胡惠仁

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

近10年来我国瓦楞纸箱总产量基本呈持续增长的趋势,其原料为废旧瓦楞纸箱(OCC),原料来源有国废、美废、日废及欧废等。国废相对美废价廉,但纤维较短、强度较差,在生产中常将国废与进口OCC掺配使用。通过向纸浆中添加增干强剂,可以在保证产品质量的同时使用低价的国废替代部分美废,从而降低原料成本,提高利润。

常用的纸张干强剂可分为以下几类:聚丙烯酰胺类、淀粉类、壳聚糖类、乳液聚合物类及其他类[1]。聚丙烯酰胺(PAM)带有酰胺基可与纤维上的羟基产生氢键结合从而提高纸张的强度[2],通过引进阴阳离子基团,合成两性PAM(AmPAM),又使之具有“反聚电解质效应”和适应pH值范围广等特点[3]。水溶液聚合是一种运用广泛的传统聚合方法,设备简单且经济易行。发生在双键上的自由基聚合基本上都是高度放热的反应,其反应速率随温度升高而增加[4]。在AmPAM生产中,总反应量越大,聚合热就越难以控制。复杂且高度放热的化学反应使反应体系具有较大的时变性、非线性和时滞性[5]。这使得反应过程难以精确控制和预测。温度过高,易发生酰亚胺化反应而导致产品凝胶化[6]。因此,优化生产过程的温度控制不仅关系到生产操作安全,也是保证产品质量、扩大产量、实现工业化大规模稳定生产的关键因素。本研究从AmPAM生产过程中的温度控制出发来探讨该纸张干强剂的增强效果。

1 AmPAM生产过程简介

AmPAM生产中使用的反应釜结构如图1所示。其降温途径主要有两个:①向釜中加入预留的调节水降低体系温度;②向夹套中通冷却水,通过传导带走部分反应热。此外,由于体系温度远高于环境温度,对环境也会有少量的散热。

图1 反应釜结构简图

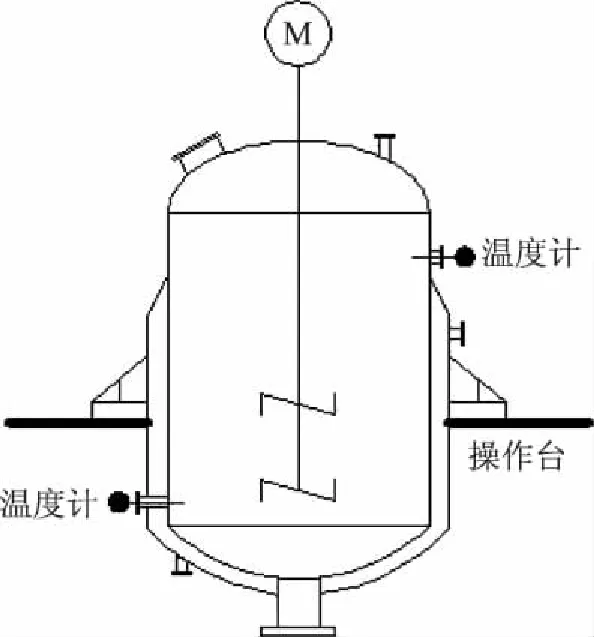

产量扩大时,由于调节水相对原料总量的比例固定,其降温效果也是一定的;而随着反应总量增大,体系比表面积却减小,相同条件下热传导效率下降。为保证反应热及时移除,对降温设备的要求就相应提高。为保证产品的质量稳定及操作安全,理想的反应温度曲线应如图2所示。

实际生产中,受设备条件的限制,反应热往往不能被及时去除,体系难以维持恒温。实际生产中反应阶段的温度变化曲线如图3所示。可将反应分为引发阶段和保温阶段,分别进行温度控制。

图3 实际生产中反应阶段温度曲线

(1)引发阶段。随着引发剂的持续加入,体系中初始自由基的含量逐渐上升,聚合反应速率随之增大。当反应产生的热量高于体系散热量,温度开始上升,反应速率随之升高,放热速率与温度正反馈自激[7],出现剧烈升温现象。该阶段控温的关键是抑制其剧烈升温。

(2)保温阶段。引发剂加完后进入保温阶段,该阶段温度平稳、无剧烈放热。体系继续反应消耗残余单体、产物分子质量逐渐增大,根据AmPAM黏度变化判断反应终点,而保温温度对该过程有较大影响。

本实验探讨了减少引发阶段反应热、降低放热速率的方法,并研究了保温温度对反应过程的影响,可实现产品质量可控的大规模生产。

2 实 验

2.1实验原料

主要单体为丙烯酰胺(AM),工业级;阳离子单体为甲基丙烯酰氧乙基三甲基氯化铵(DMC),工业级;阴离子单体为丙烯酸(AA),工业级;交联剂为N-羟甲基丙烯酰胺(NMA),分析纯;链转移剂为甲酸钠(SF),分析纯;螯合剂为EDTA-2Na,分析纯;引发剂为过硫酸铵,分析纯;终止剂为亚硫酸氢钠,化学纯。

2.2仪器设备

反应釜及相关设备;旋转黏度计、乌氏黏度计;纸页成形器、抗张强度测试仪、环压强度测定仪、纸张耐折度仪。

2.3合成方法

(1)在反应容器内,将称量好的原料(AM、 DMC、 AA、 NMA、 SF、 EDTA)溶解于去离子水,用浓硫酸调节体系pH值至3,通氮气10 min,开启搅拌,升温至目标引发温度。

(2)滴加引发剂,观察到体系明显升温时,停止加入。视升温情况,加调节水(放热剧烈时还需通夹套冷却水)降温,控制体系温度不超过90℃。体系温度开始下降、放热趋于平缓时,继续滴加剩余引发剂,并控制温度平稳地下降到目标保温温度。

(3)引发剂滴加完毕后,进入保温阶段。观察体系黏度变化,达到目标黏度时,加入终止剂停止反应。

(4)降温至50℃以下放料。

2.4检测手段

使用Brookfield数显旋转黏度计于25℃下测AmPAM的黏度;根据GB/T 12005.10—1992测定合成产物的黏均相对分子质量;根据GB/T 22312—2008用溴化法测定产物中残留丙烯酰胺含量;使用实验室自制OCC浆对产品的增强效果进行评价。手抄片定量为120 g/m2,干强剂用量为0.225%(对绝干浆),检测纸张的抗张指数、环压指数和耐折度。

3 结果与讨论

3.1引发阶段温度控制

3.1.1反应浓度对放热的影响

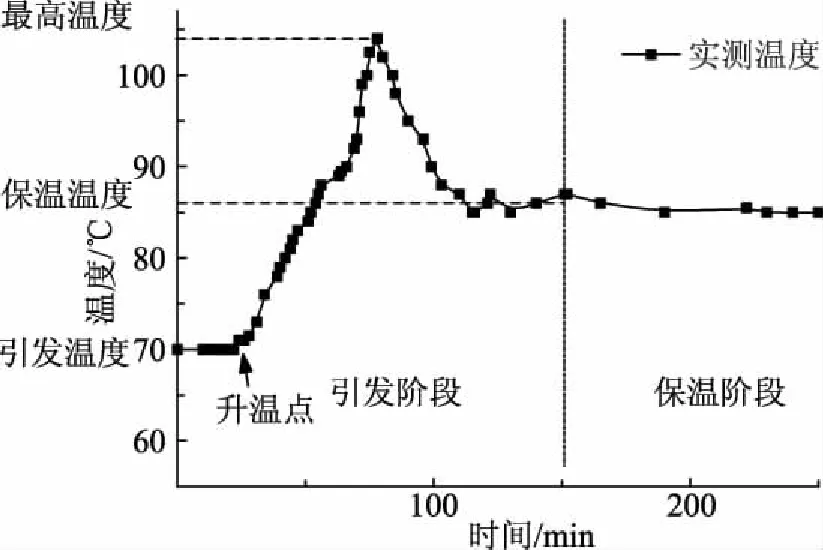

在主要原料配比相同,反应浓度(反应原料绝干质量之和占反应物溶液总质量的比例)分别为20%和15%的条件下,合成AmPAM,反应温度曲线如图4所示。

图4 两种浓度下反应温度变化曲线

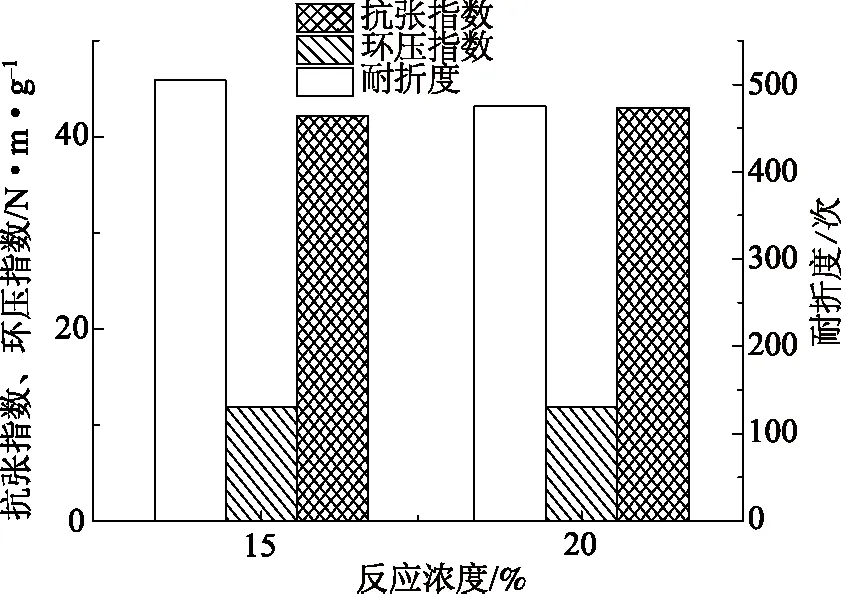

由图4可以看出,相同操作条件下,反应浓度由20%降低到15%,放热量明显减小,升温幅度大幅降低。分别于两种反应浓度下优化合成配方,所得最优产物的应用效果如图5所示。该实验中空白纸样的耐折度为118次,环压指数为11.0 N·m/g,抗张指数为32.7 N·m/g。

图5 两种反应浓度下AmPAM的增强效果

实验结果表明,两种反应浓度下AmPAM的增强效果相当。相比较而言,低反应浓度下,反应热易于控制、产品黏度小溶解性好;但生产效率较低、运输成本较高。15%和20%均为市场上干强剂常用的固含量,可根据生产需求进行选择。

3.1.2引发温度对放热的影响

工业生产中常通过提高聚合反应温度,使反应热易于去除[8]。由图3可知,将反应初期温度开始明显上升的时间点称为升温点,用此时已加入系统的引发剂量反映其出现的早晚。其实质是随着反应速率的增加、体系反应放热开始明显超出体系散热能力的节点。反应初期,体系中单体总量一定、反应物浓度一定、产物浓度可视为零,温度和引发剂浓度决定了反应速率即反应的剧烈程度。将加入引发剂时体系的温度称为引发温度,本实验探讨了不同引发温度下升温点对应的引发剂加入量的变化,并进一步了解其对反应放热的影响。

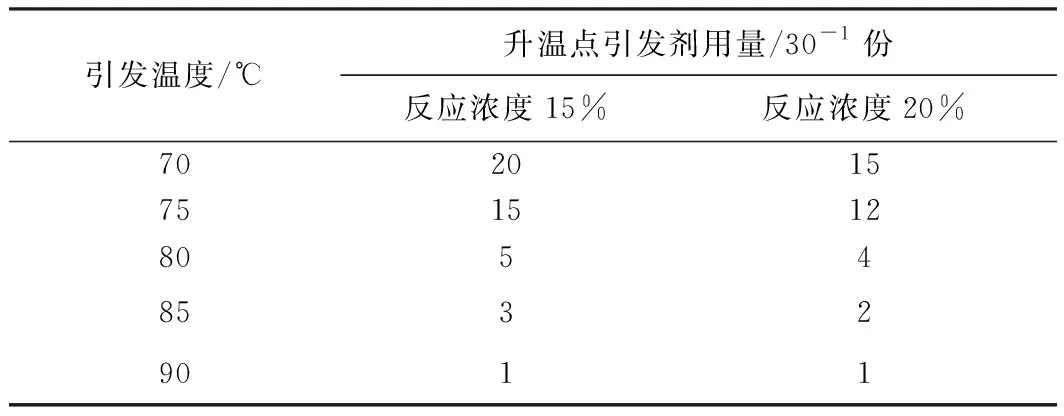

在主要原料配比相同、反应浓度分别为15%和20%的条件下合成AmPAM。将引发剂分为30等份,逐份加入,每隔2 min加入1份,当体系出现升温点时,记录已加入反应体系的引发剂的份数(X/30),以表示升温点出现的早晚。不同引发温度对升温点出现的影响如表1所示。

表1 不同引发温度下升温点对应引发剂用量

由表1可知,随着引发温度的升高,升温点对应的引发剂用量明显减少,体系中能产生的自由基总量也相应减少,在紧随其后的剧烈升温阶段,总反应放热量也大幅减少。由于体系中自由基浓度相对降低,相同温度对应的反应速率降低。剧烈升温阶段之后,体系中单体含量已经降低、合成产物含量升高,此时继续滴加剩余引发剂,即使自由基含量再度升高,总的反应速率也受到限制,放热速率较低,温度易于控制。

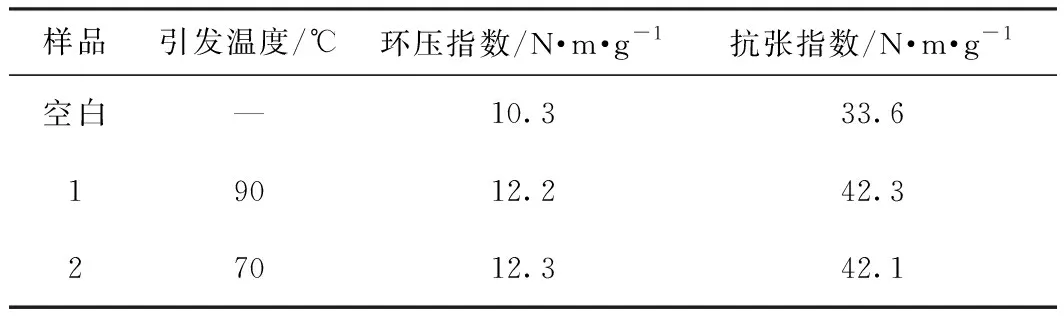

将20%反应浓度下、分别于90℃和70℃引发所得合成产物加入纸浆,抄制手抄片,经检测其增强效果如表2所示。

由表2可知,提高引发温度不影响产物的应用效果。因升高引发温度只相对降低了反应初期的反应速率以及反应量,而整个反应阶段参与反应的引发剂总量及单体总量不变,即总反应量不变,因而对合成产物影响较小。

表2 90℃和70℃引发温度下AmPAM增强效果的对比

在中试设备条件下,引发温度为78℃时,升温点对应的引发剂量约为总量的1/6,生产反应总量为5 t、反应浓度为20%的干强剂,体系最高温度不超过85℃,温度平稳易于控制,实现安全稳定的大规模生产。

实际生产中,根据不同的产量需求和设备条件,可相应选择合适的引发温度和反应浓度。

图6 不同保温温度下AmPAM的黏度变化

图7 AmPAM相对分子质量及残余单体含量与黏度的关系

图8 AmPAM黏度对增强效果的影响

3.2保温阶段温度控制

在保温阶段,体系内部同时发生着链增长、链转移、交联、链终止和解聚等复杂的化学反应。而体系的残余单体含量、聚合物分子质量等特性难以在线测量,黏度是分子质量最直观的体现且易于检测,是衡量AmPAM质量的重要指标[9]。

3.2.1保温温度对AmPAM黏度的影响

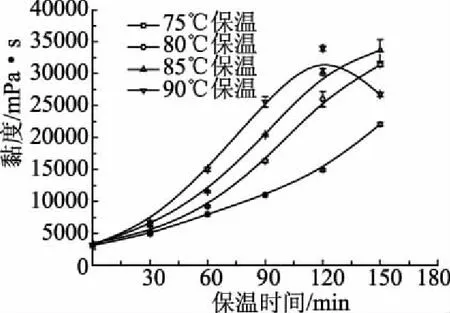

反应浓度为20%、引发温度为78℃,保证其他操作条件相同,分别于75~90℃下保温,取不同保温时间的样品,在25℃下检测其黏度。

图6所示为不同保温温度下AmPAM黏度变化。由图6可知,保温温度越高,体系黏度增大越快。高温下保温时间过长,体系黏度反而下降。这是由于链增长反应是可逆的,温度越高,聚合物链的降解速率越大[4]。随着反应的进行,体系中残余单体含量下降,聚合速率小于解聚速率时,聚合物分子质量降低,体系黏度也随之下降。

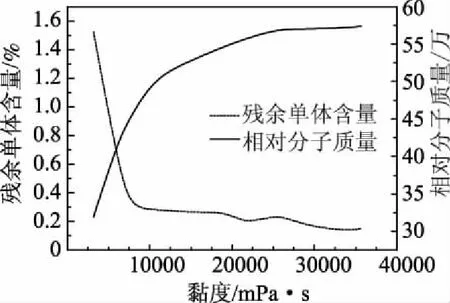

3.2.2AmPAM相对分子质量及残余单体含量与AmPAM黏度的关系

检测不同保温温度下不同保温时间的AmPAM,发现其相对分子质量以及体系残余单体的含量与AmPAM的黏度相关。三者关系如图7所示,70~90℃的不同保温温度下合成的产物AmPAM均符合该规律。

由图7可知,保温期间,残余单体含量变化较小(1.5%~0.2%),总反应量有限,因而温度平稳;而AmPAM相对分子质量变化较大(32万~57万),这是因为除消耗单体的链增长反应外,体系中小分子反应结合成大分子也会导致相对分子质量的升高。随AmPAM黏度升高,AmPAM相对分子质量增大、体系残余单体含量降低,且其变化趋势均逐渐平缓。AmPAM黏度在8000 mPa·s以上时,残余单体含量变化较小;黏度高于25000 mPa·s时,其相对分子质量几乎不变。

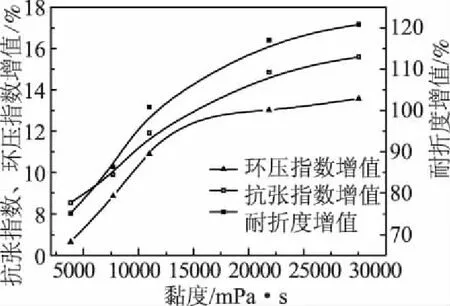

3.2.3AmPAM黏度对增强效果的影响

AmPAM的分子特性会直接影响其应用效果。分别选取黏度3000~30000 mPa·s的AmPAM干强剂,应用于手抄片的抄制,检测其增强效果,结果如图8所示。

由图8可以看出,黏度越大,增强效果越好,且其提升幅度逐渐减小。20000~30000 mPa·s范围内,增强效果变化不大。

黏度过大时AmPAM流动性差、难以搅拌均匀,继续反应易生成局部凝胶;此外,高黏度AmPAM对放料泵等设备要求高,放料、装车难度加大,操作耗时增加;且黏度大的AmPAM溶解性差,影响使用效果。实验发现,AmPAM黏度高于20000 mPa·s时,“爬杆”现象显著。考虑到AmPAM应用效果与使用性能,最佳黏度为20000 mPa·s。

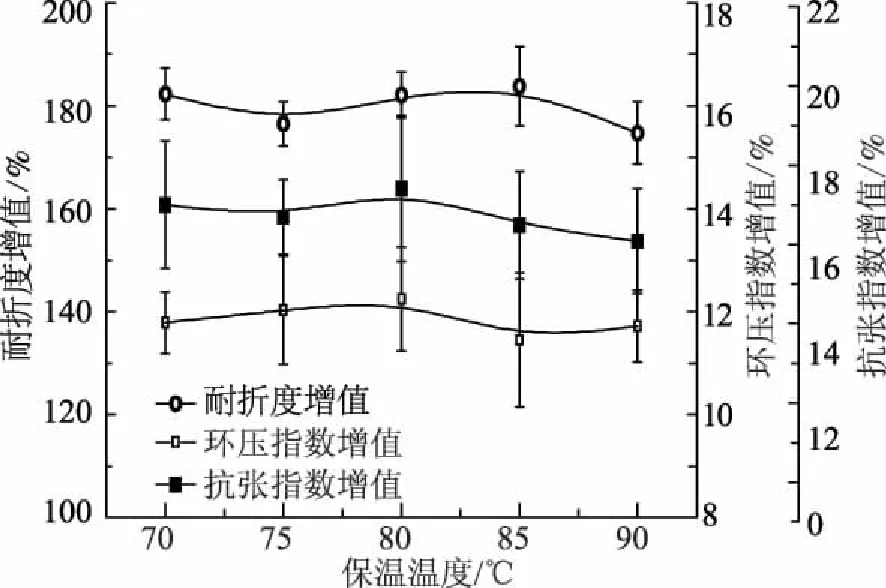

3.2.4保温温度对AmPAM增强效果的影响

在相同条件下验证保温温度对AmPAM增强效果的影响。反应物总量为200 g,反应浓度为20%,引发温度为78℃,分别于70~90℃的不同保温温度下,合成了黏度为20000 mPa·s左右的AmPAM,经抄纸检测,其增强效果如图9所示。

实验发现,对于黏度相同的AmPAM,保温温度对其应用效果几乎无影响。在较高的保温温度下,反应活性高,到达最佳黏度所需时间短,生产效率高,适合配备有在线黏度测试系统的生产环境;而较低的保温温度下,反应平稳,产物黏度容易控制,适合黏度无法在线测量的生产环境。无论采用何种保温温度,只要控制产物黏度一定,其应用效果也一定,从而可保证不同批次产品的质量及表观性能的稳定性。

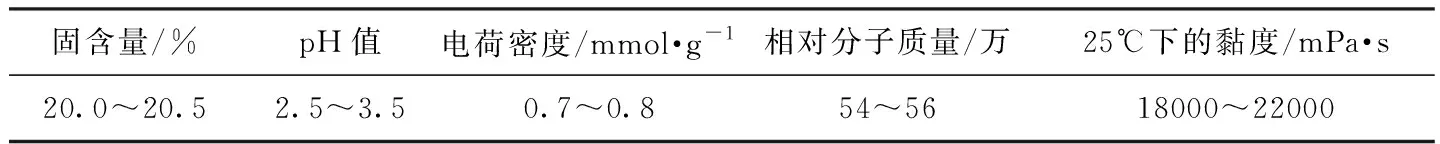

表3 AmPAM的基本性能

图9 保温温度对AmPAM增强效果的影响

4 产品性能与应用效果

经工艺优化后的AmPAM干强剂,其基本性能如表3所示。

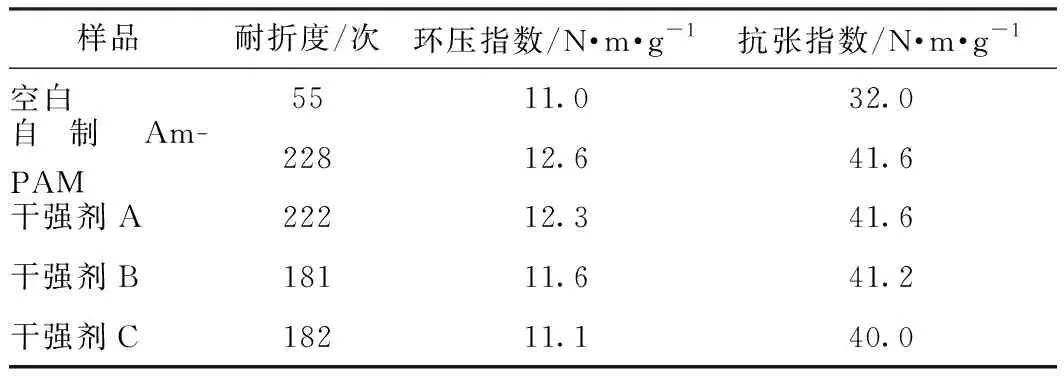

将优化后中试生产自制AmPAM与3种市售纸张干强剂进行应用效果的对比,结果见表4。其中干强剂A与B为日本产品、干强剂C为国内产品。由表4可以看出,自制AmPAM的增强效果优于其他产品。

表4 自制AmPAM与市售纸张干强剂应用效果的对比

5 结 论

使用单体丙烯酰胺(AM)、阳离子单体甲基丙烯酰氧乙基三甲基氯化铵(DMC)、阴离子单体丙烯酸(AA)、交联剂N-羟甲基丙烯酰胺(NMA)、链转移剂甲酸钠(SF)、螯合剂EDTA-2Na、引发剂过硫酸铵、终止剂亚硫酸氢钠合成两性聚丙烯酰胺(AmPAM)纸张干强剂,探讨了减少引发阶段反应热、降低放热速率的方法,以AmPAM生产过程中温度控制出发探讨了AmPAM干强剂的增强效果。

5.1将反应浓度由20%降低到15%,大幅减少反应热,且经优化后干强剂的应用效果不受影响。

5.2提高引发温度、降低升温点对应的引发剂加入量能有效抑制剧烈升温阶段的放热,控温效果明显,且不影响产物的应用效果。引发温度为78℃时,实现了反应浓度为20%、反应总量为5 t的生产,其温度平稳、易于控制。

5.3保温阶段温度越高,反应速率越大,AmPAM黏度上升越快。随着AmPAM黏度的上升,体系残余单体含量下降、AmPAM相对分子质量上升、应用效果提高,与其保温温度无关。可按生产需求选择保温温度,视黏度变化判断反应终点。在不影响生产与应用性能的情况下,AmPAM最佳黏度为20000 mPa·s左右。

5.4经验证,优化温度控制后得到的干强剂AmPAM,其应用效果优于市场上几种常见的纸张干强剂。

参 考 文 献

[1] LI Jian-wen, QIU Hua-yu. Present Situation and Progress of Paper Strengthening Agents[J]. China Pulp & Paper, 2003, 22(11): 57.

李建文, 邱化玉. 造纸增强剂的研究现状及进展[J]. 中国造纸, 2003, 22(11): 57.

[2] ZHAO Shi-ming, SANG Jie-ru, MA Wei-wei. Progress of Polyacrylamide Used for Dry-strength Agents[J]. East China Pulp & Paper Industry, 2011 (4): 54.

赵仕明, 桑杰儒, 马伟伟. 聚丙烯酰胺在造纸干强剂方面的研究进展[J]. 华东纸业, 2011 (4): 54.

[3] SHEN Ying-hua, WANG Meng, WANG Zhi-zhong. Syntheses and Applications of Amphoteric Polyacrylamides[J]. Chemical Industry and Engineering Progress, 2003, 22(10): 1061.

申迎华, 王 孟, 王志忠. 两性聚丙烯酰胺的合成方法及应用进展[J]. 化工进展, 2003, 22(10): 1061.

[4] Graeme Moad, David H Solomonz. The Chemistry of Radical Polymerization[M]. Beijing: Science Press, 2007.

Graeme Moad, David H Solomonz. 自由基聚合化学[M]. 北京: 科学出版社, 2007.

[5] Miklovicova E, Latifi M A. PID Adaptive Control of Temperatures in Batch and Semi-batch Chemical Reactors[J]. Chemical Engineering Science, 1996, 11(51): 313.

[6] YU Tao, LI Zhong, QU Guang-miao, et al. Progress on Research for Preparation of Acrylamide-based Polymers[J]. Polymer Bulletin, 2009(6): 68.

于 涛, 李 钟, 曲广淼, 等. 丙烯酰胺类聚合物合成方法研究进展[J]. 高分子通报, 2009(6): 68.

[7] WANG Sheng-li. The Development and Research of Chemical Process Control System for Reaction Kettle[D]. Nanjing University of Science and Technology, 2004.

王胜利. 反应釜内化学过程控制系统开发研究[D]. 南京理工大学, 2004.

[8] ZHONG Chi-feng, GAO Ming-zhi, MAO Bing-quan. Studies on TiCl4/MgCl2Catalysts for Propylene Polymerization——The Influences of Cocatalyst and Temperature[J]. Acta Polymerica Sinica, 2006(1): 141.

钟赤锋, 高明智, 毛炳权. 丙烯聚合用TiCl4/MgCl2催化剂的研究——聚合温度和烷基铝的影响[J]. 高分子学报, 2006(1): 141.

[9] YIN Wei-fen, SHOU Hui-yu, GUO Wei-jie. The Synthesis and Application of Amphoteric Polyacrylamide as Paper Reinforcer[J]. Hunan Papermaking, 2003(3): 23.