海上承台单壁钢吊箱设计

梁磊磊 孙艳明 骆彦兵

(中交二公局第二工程有限公司,陕西西安 710119)

1 工程简介

1.1 工程概况

大连星海湾跨海大桥位于大连市星海湾南部海域,是大连市交通网规划中的重要组成部分,其中海上主桥为双塔三跨地锚式悬索桥,主梁为双层钢桁架结构,单层四车道,跨度布置为180 m+460 m+180 m=820 m。

索塔每根塔柱下设一个承台,承台之间不设横系梁,承台由12根φ2.5 m的钻孔灌注桩支撑,承台尺寸为17.3 m×23.6 m×6.05 m;承台顶标高为 +2.05 m,底标高为 -4.0 m,承台厚6.05 m,采用C45高性能混凝土。

1.2 水文气象条件

水位:施工所处区域水深12 m~15 m,设计高水位1.66 m(高潮累计频率10%),设计低水位:-1.38 m(低潮累计频率90%),施工水位0.3 m。

潮汐:据历年潮汐资料,大潮升2.9 m,小潮升2.3 m,平均海面1.6 m,最大潮差3.9 m,平均潮差3.7 m。

波浪:据波浪观测资料显示,勘区以风浪为主,涌浪为次。星海湾海区大部分时间的波浪小于0.5 m(占70%),大于1 m波高的时间仅占5.7%,大于2 m波高仅占0.4%,相对较平静。

气象:全年平均风速5.3 m/s,台风最大风速31.0 m/s,50年一遇:本市基本风压0.65 kN/m2。

2 设计条件及荷载工况

2.1 设计条件

索塔承台所在位置海床标高在-11.5 m~-12.5 m,钢吊箱底部标高为-6.0 m,顶标高为+4 m,承台顶面标高+2.05 m,底面标高-4.0 m,承台高度6.05 m。封底混凝土厚度2.0 m。

2.2 荷载工况

根据钢吊箱在施工过程中的不同阶段及受力状态,有以下几种荷载工况:

1)下放阶段。钢吊箱在缓慢下放过程中,与外侧海水保持连通,钢吊箱内外水压力平衡。

2)封底混凝土浇筑阶段。水下浇筑封底混凝土阶段,内外静水压力同样保持平衡,封底混凝土重量通过吊杆最终传递至钢护筒上。

3)抽水后承台施工阶段。封底混凝土达到强度后关闭侧板上的连通管开始抽水,抽水完成时,外侧静水压力、波浪力、水浮力均由钢吊箱整体承担,整个钢吊箱达到最不利荷载状态。

承台分两次浇筑,第一次浇筑2.3 m,第二次浇筑3.75 m。

3 钢吊箱结构构造

3.1 钢吊箱总体结构

钢吊箱是一种为海上承台施工提供无水作业环境的围堰结构,其阻水原理是通过钢吊箱侧壁板和封底混凝土形成一个密封空间,达到和陆地承台施工同样的效果。钢吊箱主要由壁板(侧板)、底板、悬吊系统、内支撑等组成。钢吊箱整体结构如图1,图2所示。

图1 钢吊箱整体平面图(单位:cm)

图2 钢吊箱整体立面示意图(单位:m)

3.2 钢吊箱底板

钢吊箱底板主承重梁采用双支H型钢,承重梁上设置工字钢分配梁,间距控制在50 cm左右,在钢护筒附近留出10 cm空隙,考虑到钢吊箱施工完成后,底板很难回收,故底板面板采用组合钢模板,组合钢模板与工字钢分配梁满焊连接。钢吊箱底板构造如图3所示。

3.3 单壁钢吊箱壁板

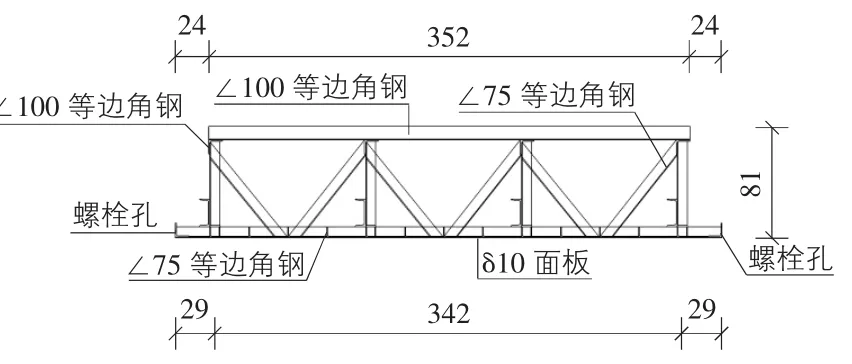

单壁钢吊箱侧板厚为81 cm,高10 m,面板采用10 mm钢板,肋板采用∠75等边角钢,在肋板上焊接整体式桁架,桁架横向使用∠75等边角钢的水平斜撑,将内外两道角钢连接成横向的桁架,桁架竖向使用∠75等边角钢的竖向斜撑,将内外两道竖向角钢连接成竖向的桁架,在连接处使用∠100等边角钢连接,竖向增加[20型钢提高单壁钢吊箱抗弯能力。钢吊箱壁板结构如图4所示。

图3 钢吊箱底板分配梁整体布置图

图4 单块壁板结构图(单位:cm)

3.4 内支撑

内支撑设置两层,分别设置在-0.5 m和+3.0 m处。第一次浇筑完成后将下面第二层内支撑拆除;内支撑材料选取钢管结构,内支撑围檩为双支H型钢。

3.5 悬吊系统

悬吊系统底板承重梁和钢护筒上承重梁均采用双支H型钢,吊杆采用φ32精轧螺纹钢,共设置40根吊杆,在钢吊箱整体下放的过程中,为了保证各个下放吊点下放的同步性,下放吊点的选择应尽可能少,综合考虑只使用其中的18根,其他22根吊杆在浇筑封底混凝土时参与受力。

4 设计计算

针对钢吊箱施工的过程中各阶段不同的荷载工况进行受力分析计算,计算采用MIDASCivil2012对结构整体建模计算。

4.1 荷载取值

1)流水压力。流水压力标准值按照JTS144-1-2010港口工程荷载规范进行计算,然后以均布压力荷载施加在侧壁板上。

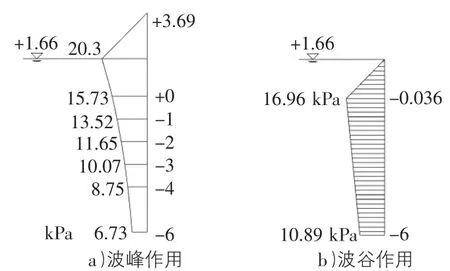

2)波浪力。波浪力的计算按照JTJ 213-98海港水文规范进行,计算时静水位标高取高潮水位+1.66 m,海床标高取-12.5 m。查取水文资料,取设计波高H=2.03 m,波浪平均周期

对照波浪对建筑物的作用,分波峰和波谷两种形态分别计算波浪力,绘制波浪压力分布如图5所示。

图5 波浪压力分布图

3)静水压力。海水的容重取10.25 kN/m3,静水压力计算按最高水位 +1.66 m计算,最大净水压力p静=γH=10.25×(1.66+6)=78.5 kPa,按倒三角形压力荷载加载到壁板上。

4.2 计算内容

1)钢吊箱下放过程中底板及悬吊系统受力计算;2)封底混凝土浇筑过程中底板及悬吊系统计算;3)抽水后,钢吊箱壁板的受力计算;4)封底混凝土计算。

4.3 计算结果

1)钢吊箱下放阶段。下放过程中,将侧板自重换算成均布压力荷载施加在底板上,偏安全不考虑水浮力作用。

计算结果为:φ32精轧螺纹钢吊杆应力为367 MPa,底板悬吊系统主承重梁最大应力118 MPa,钢护筒上悬吊系统承重梁最大应力106 MPa。

2)封底混凝土浇筑阶段。在封底混凝土浇筑完成后,尚未与钢护筒产生粘结力之前,底板及悬吊系统达到最不利受力状态。

吊杆最大应力为516 MPa,底板悬吊系统主承重梁最大应力126 MPa,钢护筒上悬吊系统承重梁最大应力118 MPa,能够满足要求。

3)钢吊箱内抽水完成。抽水完成后,钢吊箱壁板在水流力、波浪力、静水压力共同作用下达到最不利状态,壁板及板后的角钢竖肋、横肋用板单元建立,其余用梁单元模拟。经过分析:在封底混凝土顶面位置处,壁板有应力集中,最大应力166 MPa,外侧桁架最大应力为121 MPa,内支撑最大应力为98 MPa,满足使用要求。

4)封底混凝土计算。封底混凝土达到强度后,受力点转换到了封底混凝土与钢护筒之间的粘结力上,它抵抗封底混凝土自重、钢吊箱自重、第一次浇筑承台混凝土重量及水浮力,须对其进行抗浮计算。

抗浮计算分两个阶段:一个阶段是钢吊箱内抽完水后浇筑承台混凝土前;另一个阶段是浇筑完承台混凝土后承台混凝土初凝前,分别计算封底混凝土与钢护筒间粘结力及钢吊箱围堰的上浮力,使其满足下式要求:

其中,K为抗浮安全系数;P为封底混凝土与钢护筒间的粘结力,按经验值150 kN/m2计算;F1为钢吊箱围堰抽水后浇筑承台混凝土前高潮位时的浮力;F2为钢吊箱围堰浇筑完承台混凝土后初凝前低潮位时的浮力;F3为封底混凝土自重;F4为钢吊箱自重;F5为承台混凝土自重。

[k]=1.1,计算结果如下:

第一阶段:K=3.55>1.1,满足要求,钢吊箱整体不会在高潮位上浮;

第二阶段:K=1.14>1.1,满足要求,钢吊箱整体不会在低潮位浇筑第一层承台混凝土时下沉。

5 结语

海上承台单壁钢围堰设计,要充分考虑海洋环境对单壁钢吊箱产生的影响,从现场组织施工结果来看,能够很好的满足使用要求,工艺操作简单,材料用量合理,并能回收再利用,做到了节约工期,施工安全可靠,为后序施工奠定良好的基础。

[1] JTG/T F50-2011,公路桥涵施工技术规范[S].

[2] JTJ 213-98,海港水文规范[S].

[3] JTS144-1-2010,港口工程荷载规范[S].

[4] 黎建宁,鲜 亮.海域深水区混凝土底板钢吊箱围堰施工技术[J].施工技术,2012(5):7-8.

[5] 张雪松,张明闪.之江大桥2号墩矩形承台单壁钢吊箱设计与施工[J].公路交通科技,2012(12):9-10.