屏蔽泵运行过程中断液或流量不足的危害与预防监控

甘树坤 周国良 孟 新

(1.吉林化工学院,吉林 吉林132022;2.中国石油吉林石化公司,吉林 吉林 132021)

屏蔽泵是在离心泵基础上设计制造的一种新型的环保型泵。它具有全密封、无泄漏的优点,解决了流体输送过程中的跑、冒、滴、漏的问题。在石油、化工、制造、航天、核工业、制冷及医药等领域得到了广泛的应用。

在屏蔽泵工作过程中,如果出现空载、断液和流量不足的情况,会对屏蔽泵造成一定的危害,笔者运用THJ、KDB、ZDB、TRG装置对其工作过程进行监控,以防止上述情况的发生。

1 屏蔽泵概述①

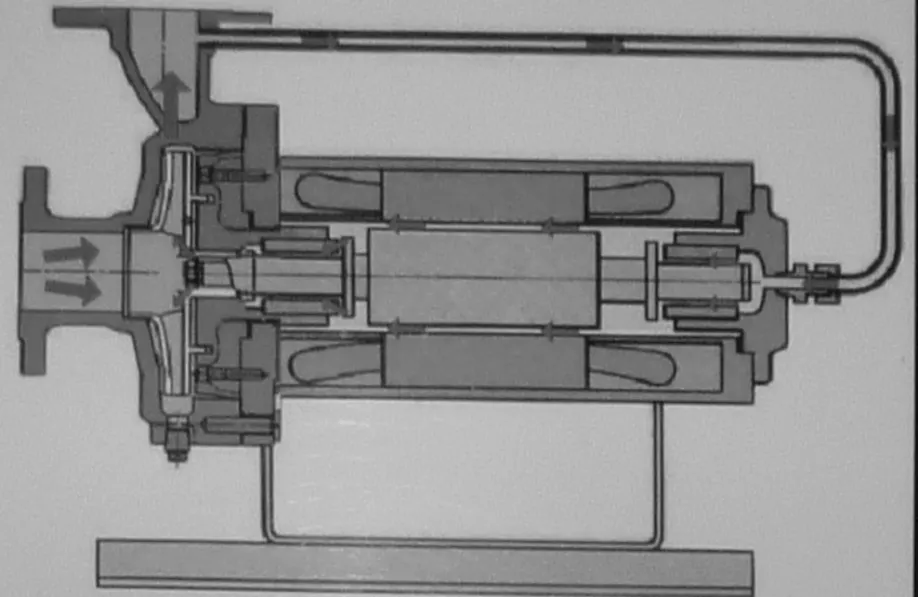

屏蔽泵叶轮与电机共轴,装在同一个密封的压力容器腔内。定子组件的内表面与转子组件的外表面装有非磁性金属薄板做成的定子和转子屏蔽套,侧面用耐腐蚀的金属厚板与其焊接在一起,与泵输送的液体完全隔离。叶轮与电动机转子由电机前、后两组滑动轴承支撑,并由一个电线组提供旋转磁场,驱动转子旋转。这种结构取消了传统离心泵的旋转密封装置,形成静密封,如图1所示。屏蔽泵是靠本身输送的介质对泵的电机腔体和轴承装置进行冷却与润滑的。屏蔽泵输送的介质在排出口分为两种流体,一种流体由出口直接进入压力管道,完成生产工况的需求;另一种流体由排出口处进入循环管,对屏蔽泵的电机腔体和轴承装置进行冷却与润滑。

图1 屏蔽泵结构

2 屏蔽泵的冷却润滑

屏蔽泵循环液部分由排出口进入循环管,对泵的电机腔体和轴承装置进行冷却与润滑。如图2所示,介质由泵吸入口进入泵室→通过叶轮的高速旋转将液体带入泵排出口→过滤器→循环管→RB轴承端盖→后侧轴承→通过轴承与轴套之间的间隙→电机腔内(定子屏蔽套与转子屏蔽套)之间的间隙→前侧轴承与前侧轴套之间的间隙→叶轮的平衡孔→叶轮吸入口端(泵室)。

图2 屏蔽泵工作原理

循环液在屏蔽泵运行过程中往复流动,可对屏蔽泵电机进行冷却,防止过热停车;同时充当润滑剂,防止产生干摩擦。

3 屏蔽泵断液、流量不足的危害

3.1 对电机的危害

屏蔽泵在运行过程中空转、断液或流量不足,将无法对屏蔽泵电机腔内(定子屏蔽套与转子屏蔽套)产生的热量进行冷却。电机腔内温度过高时,可致使输送的介质汽化。造成泵的零部件损坏甚至自锁停车,无法正常工作。

3.2 对轴承装置的危害

屏蔽泵在运行过程中空转、断液或流量不足会使滑动轴承装置缺少冷却润滑剂产生磨损,进而形成严重的破坏。磨损危害主要有两种形式:一种是轴承与轴套之间的磨损,如图3所示;另一种是轴承与平衡盘之间的磨损,如图4所示。

图3 轴承与轴套磨损

图4 轴承与平衡盘磨损

屏蔽泵轴承与轴套磨损危害的后果有:

a. 剧烈振动和异常噪声;

b. 产生径向跳动,造成泵轴弯曲;

c. 叶轮跳动与泵体产生摩擦、磨损和撞击,造成叶轮和泵体断裂损坏;

d. 叶轮口环与泵体口环产生摩擦、撞击,导致口环磨损或泵体碎裂;

e. 转子与定子屏蔽套金属表面将产生相对摩擦,磨损,介质侵入定子和转子铁芯,造成主线圈受损短路,电机烧损。

屏蔽泵轴承与平衡盘磨损危害的后果有:

a. 开车时轴向窜动间隙增大;

b. 电机电流增大;

c. 叶轮与泵体严重摩擦;

d. 产生强烈振动和噪声;

e. 叶轮与泵体损坏;

f. 产生火花可导致爆炸,造成严重的设备事故。

4 屏蔽泵监测装置

屏蔽泵监测装置主要由M.K模块、信号检测部分THJ热元件和TRG转动监测表3部分组成,并与KZB空转保护器、ZDB轴承磨损报警器连接,如图5所示。

屏蔽泵空转(输送介质断液)时,空转保护器能够检测到电流减小,自动停泵。轴承磨损时,轴承磨损报警器通过现场和远距离监测、监控装置自动报警,防止空转。转动监测表显示工作状况,指示过大时,自动监测控制系统启动报警或自动停车,有效防止电机烧损等设备事故的发生。

5 结束语

图5 单接线盒直接起动电气线路监控原理(仅供参考)

屏蔽泵运行过程中空转、断液或流量不足,可通过运用THJ、KDB、ZDB和TRG装置对屏蔽泵进行预防。但在实际工况中,保持工艺状态正常、流量平稳、防止频繁波动和不稳定状况的发生,是保证屏蔽泵正常运行的条件之一。操作人员的正确操作和突发故障的有效处理,是防范事故发生的重要保障。