基于PLC的膜生物反应器废水处理监控系统

董 辉 靖亚馨

(中冶南方工程技术有限公司,武汉 430223)

膜生物反应器(Membrane Biological Reactor,MBR)是一种由膜分离单元与生物处理单元相结合的新型水处理装置,可有效去除有机污染物,现已广泛应用于工业废水处理领域。根据膜组件与生物反应器的组合方式,MBR可分为一体式和分置式,在工业废水处理中常用的是一体式。对于废水处理量不大的小型MBR,一个生物反应池内一般只放置一个膜组件,控制简单,自控系统易于实现。对于废水处理量较大且变化较大的大中型MBR,同时考虑到设备检修的需要,一个生物反应池内需放置一组膜组件,根据废水处理量由其中的两个或两个以上的膜组件协同工作,控制复杂,自动化程度的要求也比较高。笔者以某钢厂冷轧

厂废水处理站的中型MBR为例,介绍采用PLC和WinCC组态软件设计MBR废水处理监控系统的具体方案。

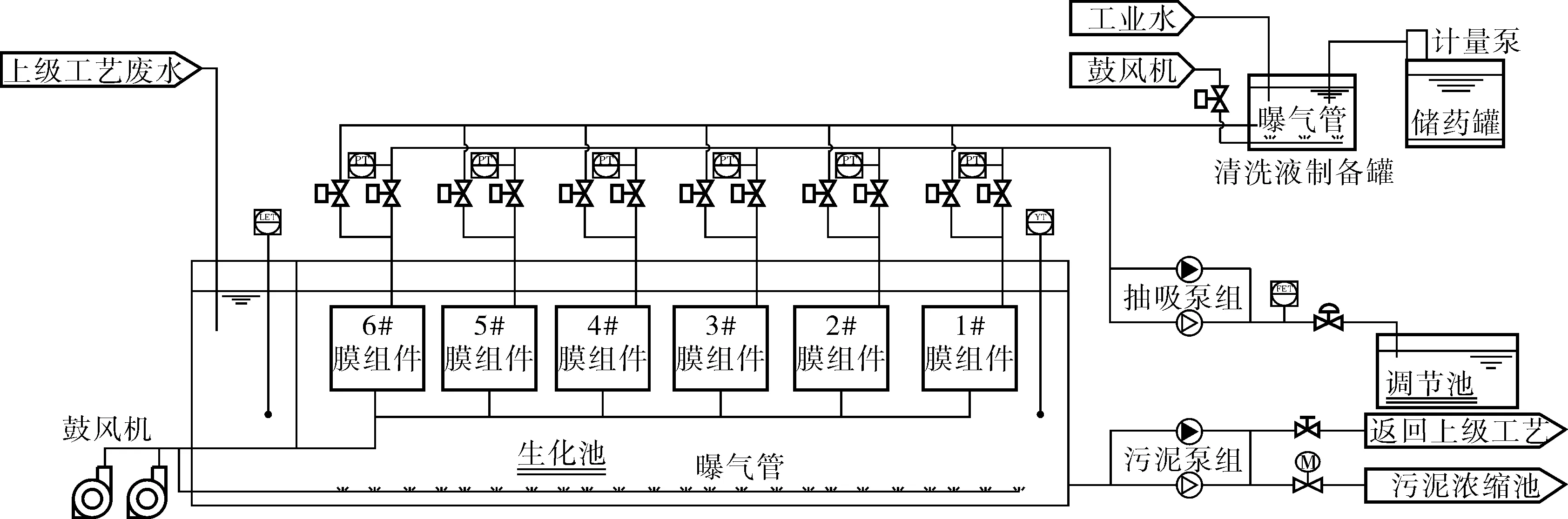

1 MBR废水处理系统①

MBR废水处理系统如图1所示,经酸碱中和与降温后的工业废水首先进入生化池进行生化处理,其中大部分污染物被混合液中的活性污泥去除,然后经生化降解处理后的废水在抽吸泵负压作用下经MBR膜过滤出水,最终排入调节池。在抽吸过程中,由真空压力变送器检测各个膜组件的流通量,当抽吸压力上升到一定值时,表示该膜组件堵塞严重需要进行清洗。此外,整个过程需要罗茨鼓风机进行曝气处理。

图1 MBR废水处理系统简图

图1中,每个膜组件配置两路支管,一路为抽吸支管,用于膜过滤出水;另一路为清洗支管,用于膜组件清洗。对于由多个膜组件构成的膜装置组,每个膜组件的抽吸和清洗支管分别汇总为一个公共母管。为实现单个膜组件的抽吸与清洗互锁,在抽吸支管和清洗支管上各设一个气动球阀。当抽吸支管的真空压力达到设定值(可调)时,发出清洗请求,同时关闭抽吸支管气动球阀。清洗过程分为注药阶段和浸泡阶段,当收到清洗请求后,打开清洗支管气动球阀向膜组件注药,利用重力流使清洗液灌入膜组件,待清洗液制备罐内的液位低时,联锁关闭清洗支管气动球阀,完成注药过程;膜组件随后进入浸泡阶段(一般为4~6h),设定时间一到,膜组件即完成整个清洗过程,再次转入抽吸过程。

2 自控系统的功能

根据多膜组件MBR的运行特点,控制方式设有机旁、手动和自动3种。机旁控制仅用于现场检修;手动控制用于生产准备和设备状态确认;自动控制为MBR废水处理的主要工作模式,包括自动抽吸、自动配药、自动清洗及恒流出水等子过程。

2.1 自动抽吸

膜装置组采用脉冲循环方式实现自动抽吸过程。选定部分或全部膜组件,设定好单个膜组件的关闭时间Toff,根据工作膜组件的总数Sum,决定每个膜组件的开启时间Ton(Ton=Sum·Toff)。脉冲循环方式指每个膜组件的抽吸支管气动球阀依次循环打开Ton分钟,关闭Toff分钟,确保在Ton时间内有Sum个阀处于打开状态,一个阀处于关闭状态,应避免出现一组阀全关的状态。抽吸泵组一用一备,根据生化池液位和工作膜组件总数决定是否开启抽吸泵。当至少有两个或两个以上的膜组件同时工作时,才能根据高液位联锁启/停抽吸泵。

2.2 自动配药

清洗液制备罐一次配药量仅能满足一个膜组件的清洗需要。一旦为某个膜组件注药完成,立即开始自动配药,为下一次清洗做好准备。

2.3 自动清洗

当一个或多个膜组件堵塞严重时会立即发出清洗请求,制备罐根据收到清洗请求的先后顺序,自动打开对应膜组件的清洗支管球阀加注清洗液,加注完成后,自动定时浸泡。

2.4 恒流量抽吸

稳定的出水量可以延长膜组件的使用寿命,由于膜装置组中工作膜组件的数量是可变的,为保持每个膜组件的出水量稳定,需根据当前工作膜组件的数量Sum改变抽吸泵的调节阀流量设定值,该调节阀采用PID自动调节,维持稳定的出水量。

2.5 监控信息全面

由于工艺处理过程比较复杂,受控设备众多,自动化程度较高,因此监控画面要求工艺处理流程完整、直观,生产组织和设备操作简便,设备运行状态和报警信息详尽、全面。

3 硬件

S7-400 PLC控制器的功能强大、性能稳定、模板种类齐全,实现分布式系统和扩展通信都很简便,组成系统灵活自如。

为了便于布线并尽可能地降低信号传输中的电磁干扰,在现场设置远程IO站ET200S,该远程IO站是离散型模块化、具有高度灵活的DP从站,根据不同的接口模块,每个ET200S站最多可由63个模块组成。为实现现场信号采集和设备控制,分别选用134-4GB01-0AB0模拟量输入模块,采集液位及真空度等二线制信号;选用134-4GB11-0AB0模拟量输入模块,采集溶解氧测定仪及流量等四线制信号;选用135-4GB01-0AB0模拟量输出模块,控制调节阀;选用131-4BD01-0AA0数字量输入模块,采集阀门及水泵电机等设备状态信号;选用132-4BD02-0AA0数字量输出模块,控制气动球阀的开/关和电机的启/停。

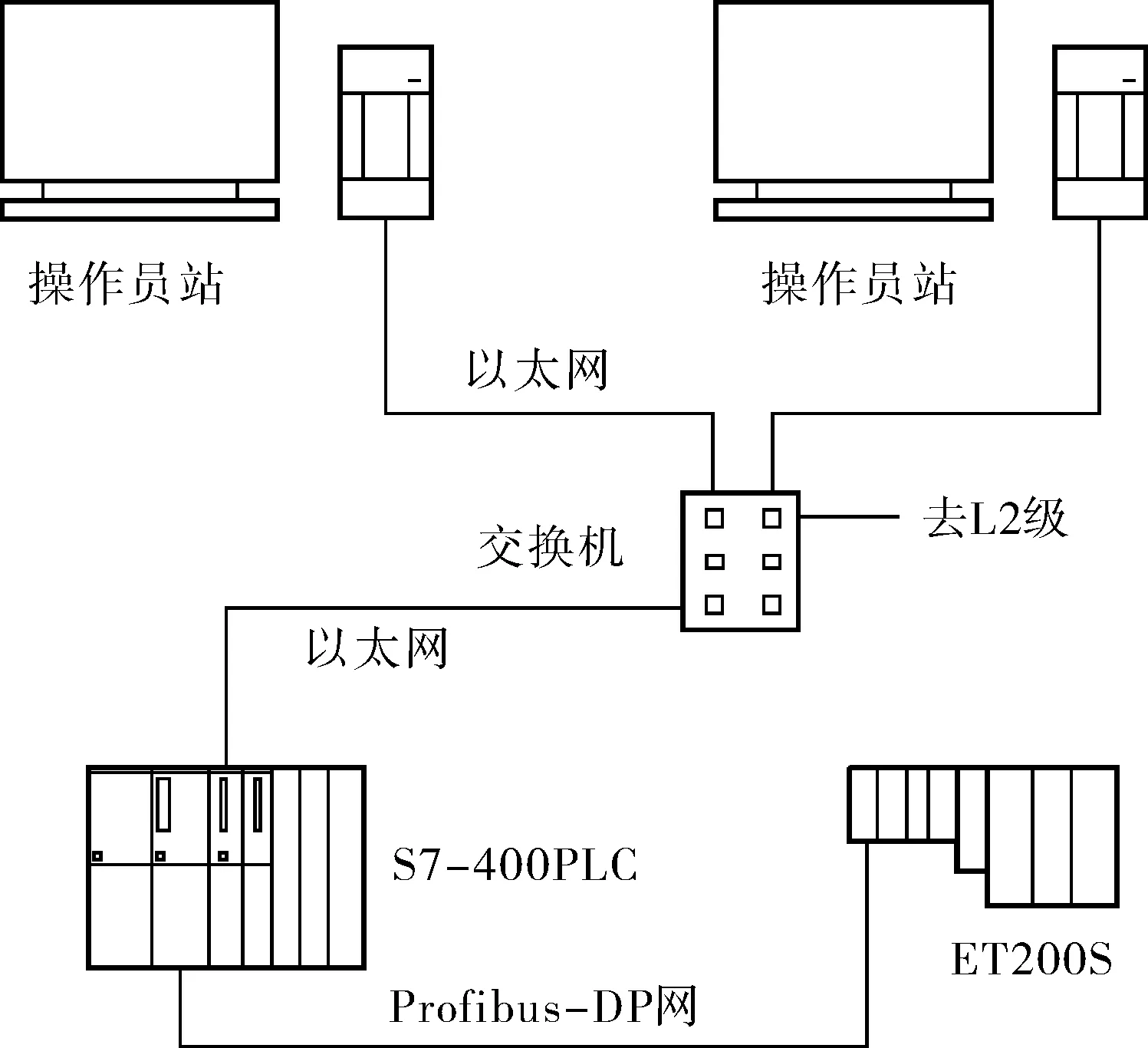

本控制系统采用集中管理+分布式控制方式。在主控室配置两台高性能的西门子工控机对MBR生产过程进行实时监控,互为备用。工控机预装已授权的自动控制软件:PLC编程软件和HMI监控软件,PLC编程软件采用Step7 V5.4+SP4;HMI监控软件采用WinCC RC V7.0+SP1。利用CPU自带的DP接口,采用Profibus-DP网络连接分布在现场的远程IO站。

为实现工控机和PLC的联网,选用西门子网管型工业以太网交换机SCALANCE X206-1,带6个10/100Mbit/s RJ45接口,一个100Mbit/s多模BFOC接口和LED诊断功能。工控机通过以太网直接与交换机互连,PLC则利用主机架CP 443-1通信模块与交换机互连。整个控制系统的网络结构如图2所示。

4 软件

4.1 PLC程序

根据控制对象和算法,PLC程序采用STL和LAD语言混合编程实现。对数学运算和循环处理采用寄存器间接寻址,程序简短、代码执行效率高;对设备的逻辑控制,采用LAD语言,方便程序阅读和维护。PLC程序设计以自动模式为主。

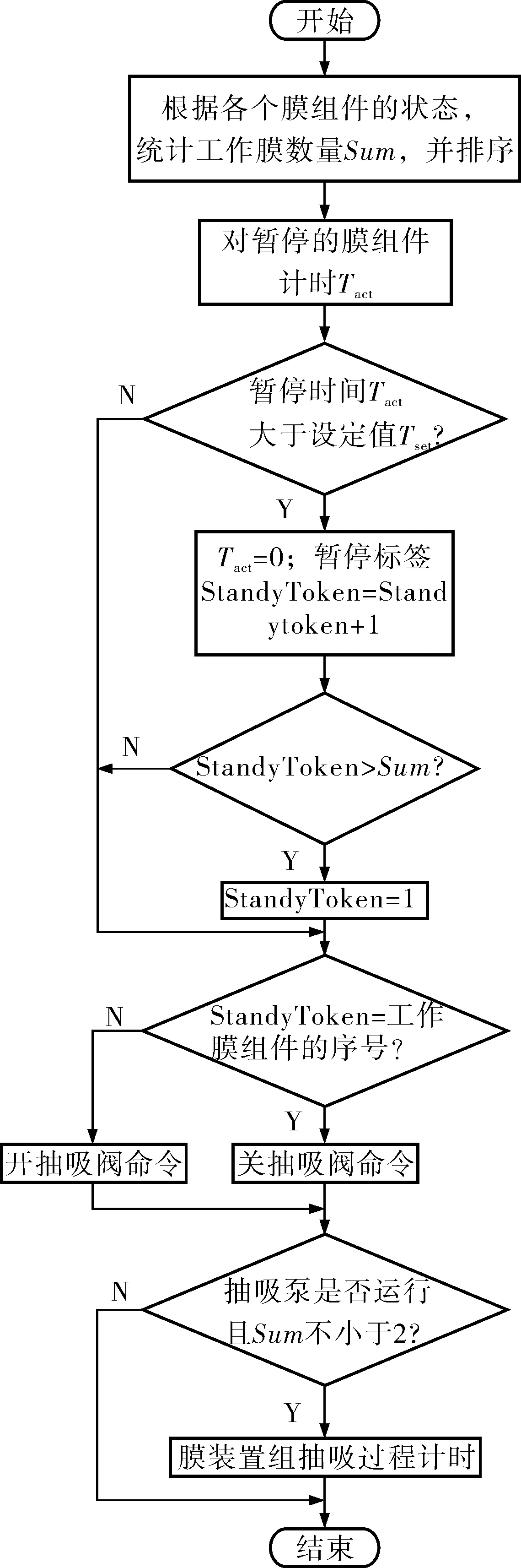

4.1.1自动抽吸

程序中首先定义好单个膜组件的结构体,包括抽吸阀、清洗阀、现场信号、工作状态、报警、工作模式及HMI命令等。根据已知的现场信号和HMI操作,确定膜组件的工作模式、工作状态和控制命令。先在HMI上设定好单个膜组件的关闭时间,然后根据各个膜组件的当前状态,确定工作膜组件的数量和抽吸阀应打开的时间。对工作膜组件进行排序,程序中设置一个暂停标签Standy Token,当某个工作膜组件的序号与暂停标签相等时,该膜组件对应的抽吸阀关闭并转入暂停状态;暂停时间到后,该膜组件抽吸阀则打开重新恢复工作状态,暂停标签数值改变,下一个工作膜组件转入暂停状态,在膜装置组内依次轮流循环。自动抽吸主程序如图3所示。

图2 网络结构示意图

4.1.2自动配药

清洗液配制装置由储药罐、计量泵、制备罐、补水阀及曝气阀等设备组成。

配药过程:标定好计量泵的流量,向储药罐加入原液;调整清洗液制备罐内的液位开关,保证制备罐内有效溶液体积在200L左右;先启动计量泵,延时15min停止,打开工业水气动球阀,加水至高液位时关闭,同时打开曝气管上的气动球阀进行曝气搅拌,延时5min关闭,完成清洗液的制备。

配药过程中的联锁少,控制简单,自动程序易于实现。每个设备预留自动模式的启/停或开/关命令接口,与外部条件联锁,该部分程序采用LAD语言编写。

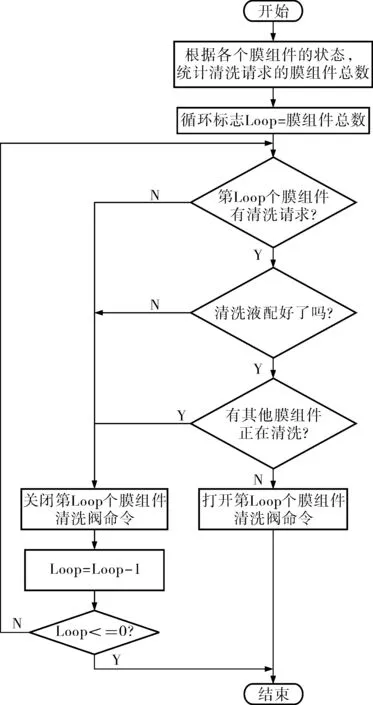

4.1.3自动清洗自动清洗主程序如图4所示。

由于所有膜组件共用一套清洗制备装置,所以根据膜组件的序号决定清洗优先权,即序号越大的膜组件在自动模式下发出清洗请求后最先被清洗。利用寄存器间接寻址从大到小循环查找发出清洗请求的膜组件,一旦有清洗请求,在清洗液已准备好且没有其他膜组件正在清洗的情况下,立即转入清洗阶段。

图3 自动抽吸主程序

4.1.4恒流量抽吸

利用西门子自带的PID调节器FB41,扩展为带手动/自动无扰切换的功能块,实现对泵组出口流量调节阀的手动和自动控制。根据单个膜组件的正常出水量和当前工作膜组件的总数,确定自动模式下PID的流量设定值,通过PID运算后的输出直接控制流量调节阀的开度。通过整定PID参数,确保抽吸泵的出水流量稳定在设定值。

图4 自动清洗主程序

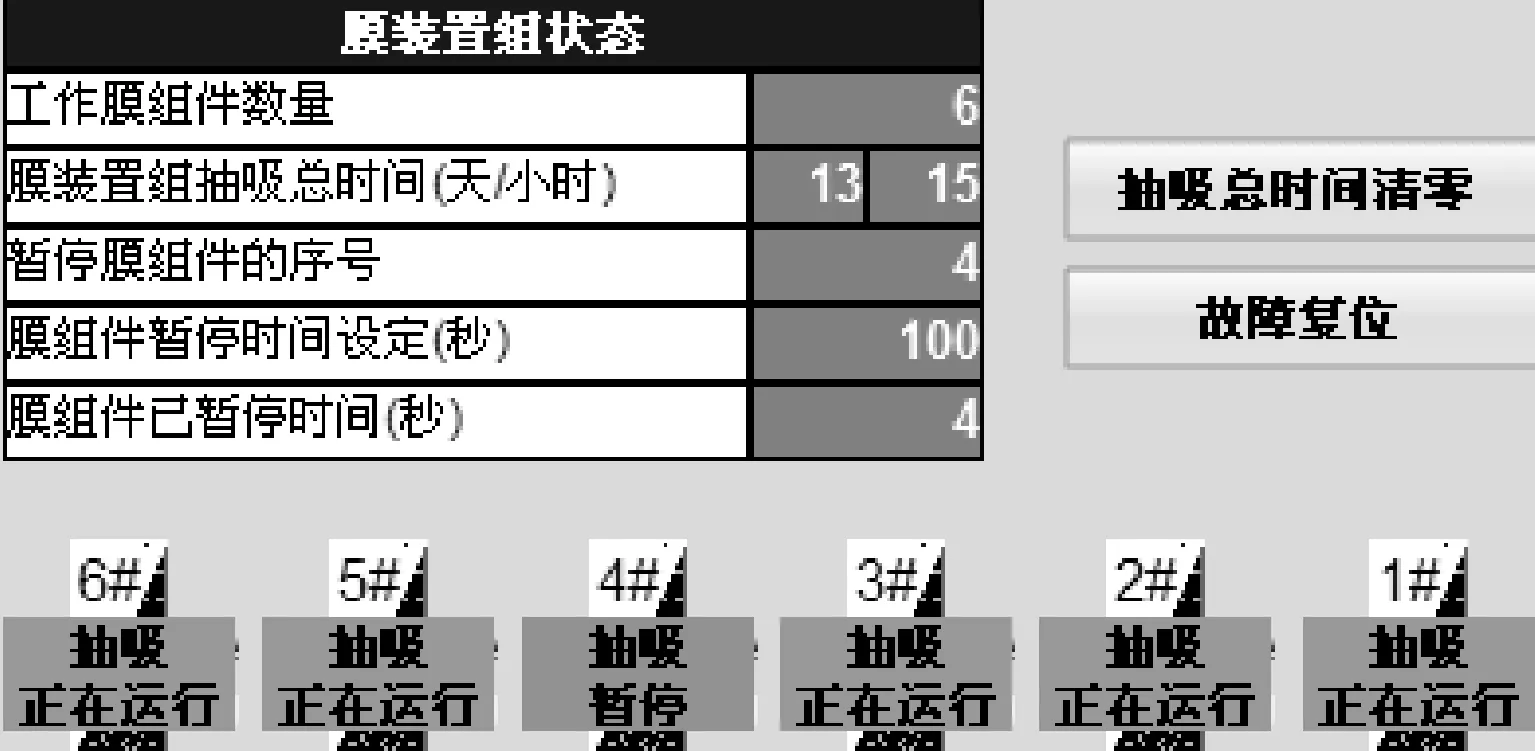

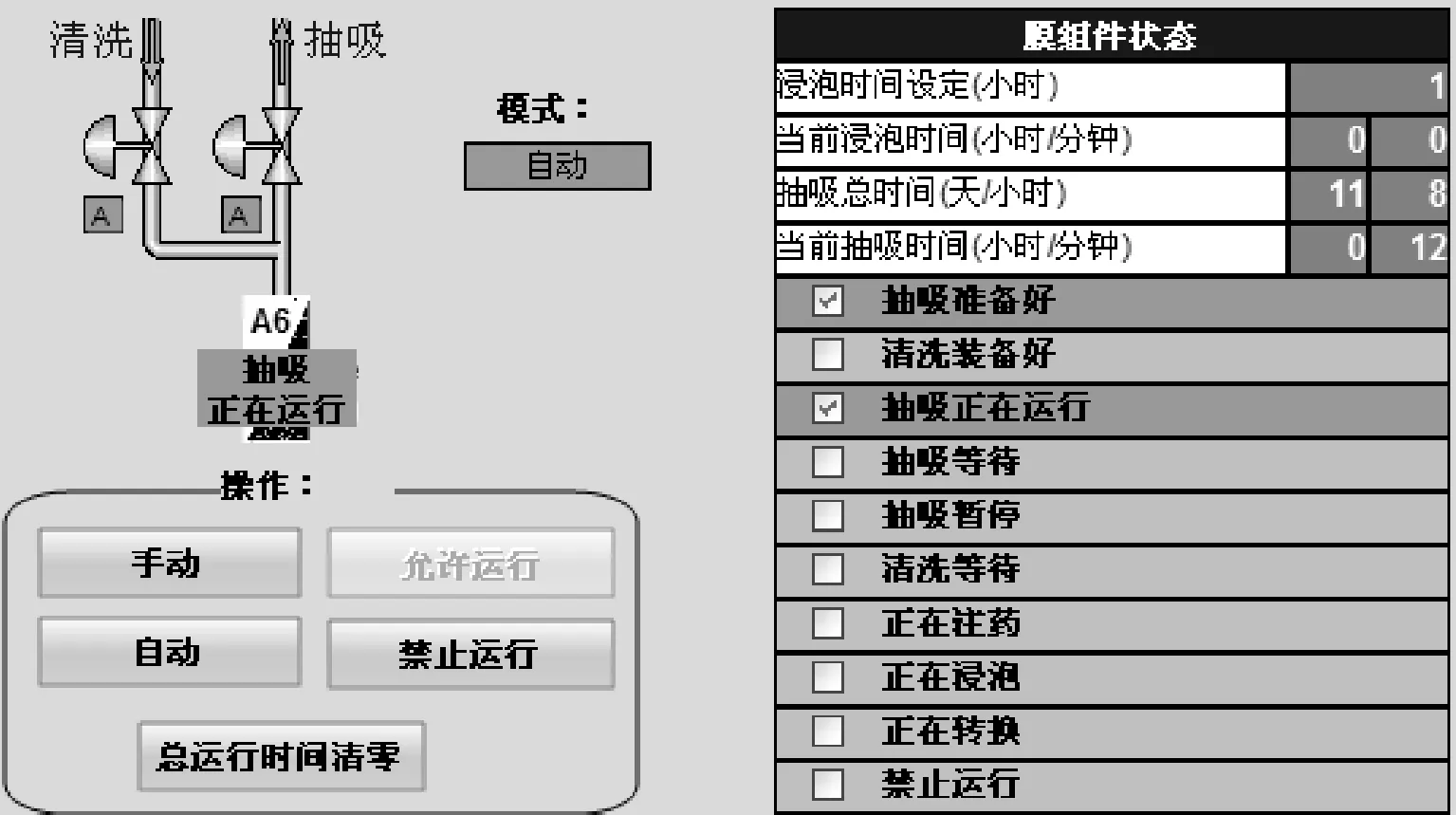

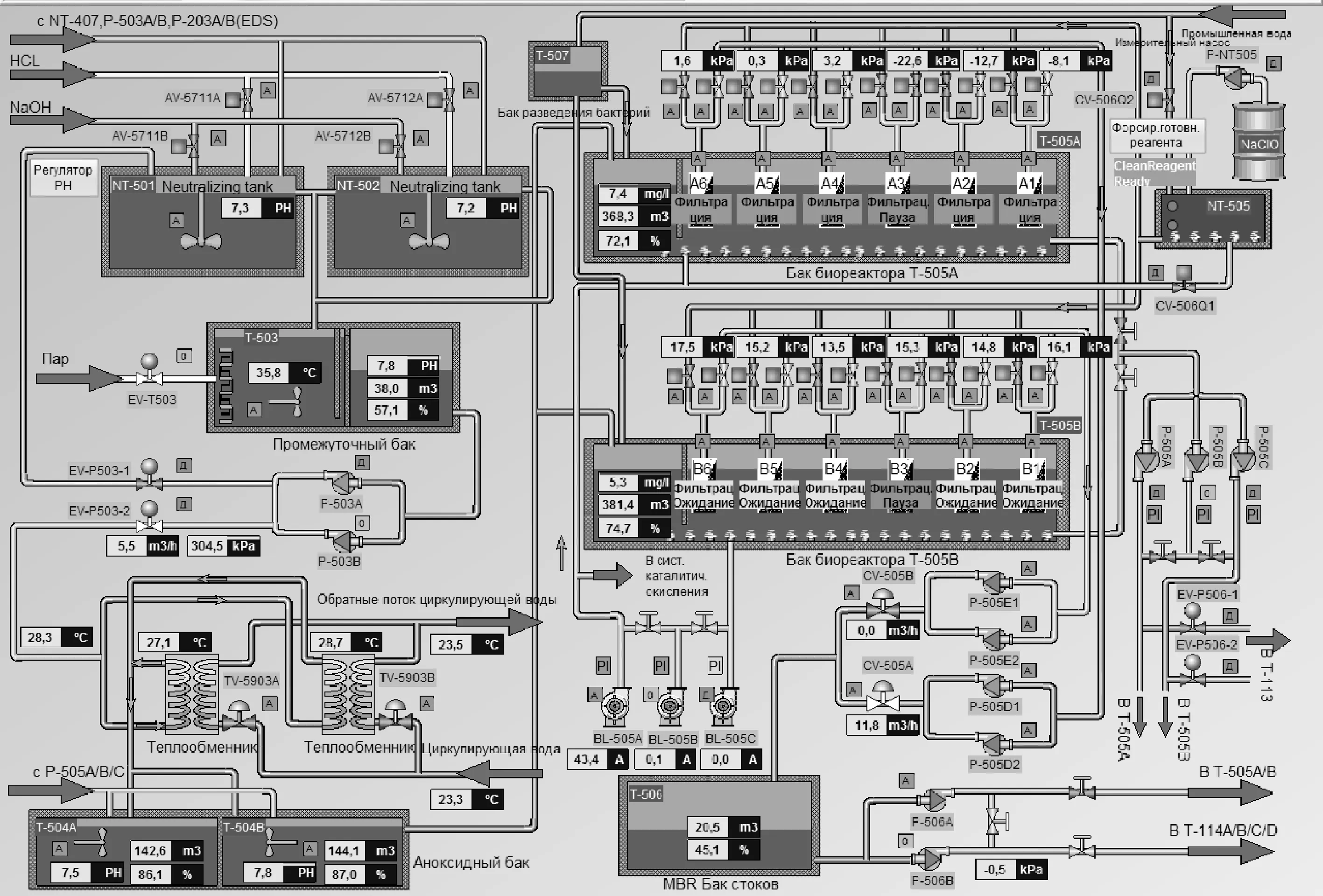

4.2 监控画面

为配合膜组件的全自动运行,为操作人员设计了一套上位监控系统,由膜装置组管理子画面、膜组件监控子画面和工艺流程监控主画面组成。膜装置组管理子画面(图5)给出了组中工作膜组件数量、抽吸总时间、暂停膜组件的序号及暂停时间设定等;单个膜组件监控子画面(图6)不仅为操作员设计了必要的操作(如手/自动切换、允许/禁止投运及时间清零等),而且还详细列出了设备当前运行状态;工艺流程监控主画面(图7)可以实时监控MBR废水处理的整个工艺过程和设备运行状态。

图5 膜装置组管理子画面

图6 膜组件监控子画面

图7 MBR工艺流程监控主画面

5 结束语

依据MBR废水工艺处理过程设计开发的PLC自控系统,实现了MBR处理过程的全自动化,上位机HMI画面实时显示现场设备的运行状态。该控制系统已在国外某冷轧厂废水处理站投入运行,自控系统运行稳定、可靠,监控画面操作简便,不但提高了MBR废水处理的效率,同时极大地减轻了操作人员的劳动强度。