FPSO典型节点疲劳寿命分析

蒋文进,李良碧,罗广恩,朱德钦,卫 涛

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

FPSO典型节点疲劳寿命分析

蒋文进,李良碧,罗广恩,朱德钦,卫 涛

(江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

FPSO在服役期间长期承受由波浪等引起的不断变化的交变载荷,为保证其安全工作,有必要对FPSO进行疲劳寿命分析。首先选取FPSO的舭部与船底连接处(典型节点一)以及肋板与纵舱壁连接的肘板趾端(典型节点二)作为疲劳校核的典型节点部位;然后通过建立典型节点一和典型节点二精细网格有限元模型进行局部应力分析,由线性插值法得到典型节点处的热点应力;最后基于双壳油船共同结构规范(JTP)中的S-N曲线疲劳分析方法,对两处典型节点进行疲劳寿命分析,得到疲劳寿命满足船东50年寿命要求的结论。

FPSO;典型节点;疲劳寿命;有限元方法

0 引 言

随着世界油气需求增加和边际油田开采,世界石油公司将大量资金投向海洋石油开发,深海石油开发成为关注的热点。FPSO由于独特的优点而备受石油公司青睐,开始大规模运用。FPSO在服役期间长期承受由波浪等引起的不断变化的交变载荷,因此,疲劳失效成为FPSO结构失效的一种主要形式[1],应给予重点关注。

疲劳强度研究方法主要有S-N曲线法和断裂力学法。目前S-N曲线方法已经广泛应用于船舶的疲劳评定中,而断裂力学方法通常作为分析疲劳问题的辅助方法。S-N曲线法主要包括热点应力的确定和S-N曲线的选择。由于船体结构中焊接部位众多,而且往往疲劳损伤就是出现在焊接位置,因此在疲劳评估方法中常使用热点应力法来代替传统的正应力法。王甲畏等[2]采用热点应力法对FPSO的局部结构建立了有限元模型和热点应力计算。Lotsberg等[3]建立舷侧纵骨模型试件进行了疲劳试验。Bergan等[4]对纵骨节点进行了疲劳强度研究。虽然目前国内外学者针对 FPSO疲劳问题已进行了相关研究,但由于FPSO疲劳问题的复杂性以及相关规范的缺乏,所以FPSO疲劳强度仍有待于深入研究。

本文基于S-N曲线法以及JTP规范中疲劳强度计算理论对FPSO的典型节点进行疲劳寿命分析。

1 疲劳分析方法

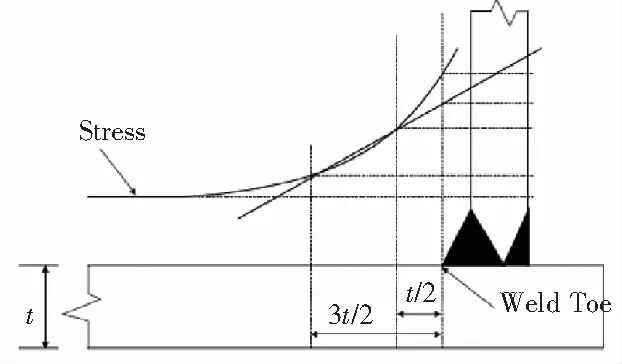

1.1 热点应力法

(1)

图1 焊缝附近的应力梯度Fig.1 Stress gradients near the weld seam

1.2 疲劳累积损伤法

对应船舶的设计寿命期,累积损伤度DM值应小于1。设计寿命不少于25年。除非另有规定,累积损伤计算由式(2)求得:

(2)

式中:DMi为适用装载工况下的疲劳累积损伤度;i=1为满载工况;i=2为正常压载工况。

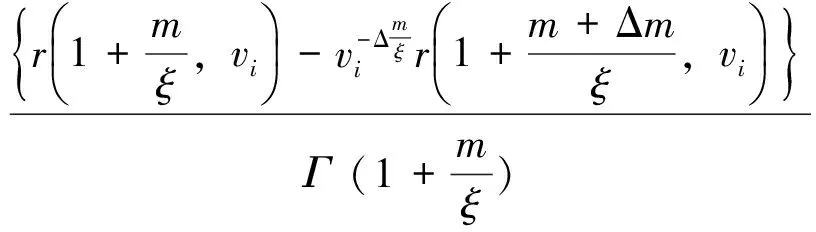

假定应力长期分布符合双参数Weibull概率分布,各相关工况的疲劳累积损伤度DMi由式(3)求得:

(3)

疲劳累积损伤度DM可以使用如下关系转换为疲劳寿命的计算。在这个公式中,计算的疲劳寿命(年)应等于或大于船舶的设计年限。

疲劳寿命 = 设计寿命/DM。

2 FPSO典型节点疲劳寿命计算实例分析

2.1 FPSO主尺度

本文进行疲劳分析对象为文昌海域某12万吨FPSO[6],其主尺度为:

总长:Loa=232.50 m;

水线长:Lwl=225.00 m;

垂线长:Lpp=218.25 m;

型宽:B=46.00 m;

型深:D=24.10 m;

设计吃水:Td=16.00 m;

结构吃水:Ts=16.30 m;

梁拱:f=0.60 m;

方形系数:Cb=0.931。

2.2 FPSO舱段模型

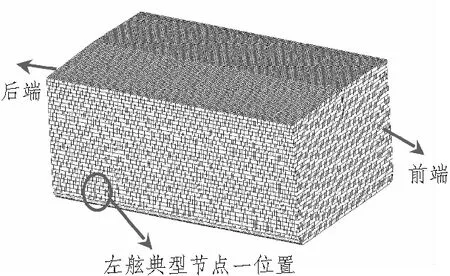

本文FPSO的材料为AH32钢,其屈服强度σs为315 MPa,弹性模量E为2.1×1011Pa。根据JTP规范[7],建立FPSO三舱段有限元模型,如图2所示。网格划分时板单元网格应尽可能遵从骨材实际排列规则:每两相邻纵骨之间为1个单元,纵向单元长度不大于2个纵骨间距;横舱壁上每两相邻垂直扶强材之间为1个单元;板单元长宽比不超过3。

图2 FPSO三舱段有限元模型Fig.2 Three-cargo-FEM mode of FPSO

图3 舱段内部结构(右舷)Fig.3 The internal structure of compartment(show only starboard side)

2.3 边界条件

为了减少边界条件对热点应力的影响,货舱有限元模型端部边界条件按JTP规范要求施加,具体如表1所示。

表1 模型端部边界条件

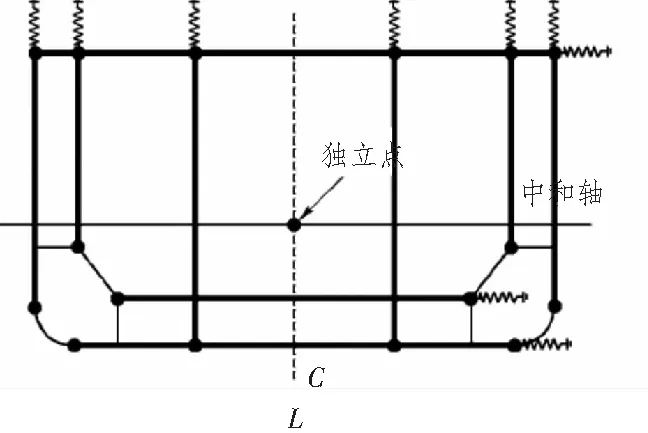

有限元模型端部采用弹簧单元支撑,如图4所示。

图4 模型端部的弹簧约束Fig.4 Spring constraint of side of the model

2.4 计算工况及计算载荷

FPSO由于其特定的工作环境和特点,并不能完全按照规范给出的经验公式进行载荷计算,因此有必要对FPSO进行水动力分析,以及波浪载荷和运动的长期统计预报。

波浪诱导载荷是船体结构遭遇的环境载荷的主要部分,对疲劳强度校核至关重要,无论是作用船体梁的弯矩还是舷外水压力或者液货的惯性载荷,都与波浪环境有密切关系。波浪的随机特性因不同的海域而异,对于某一特定海域的波浪特性可以用波浪散布图来描述。

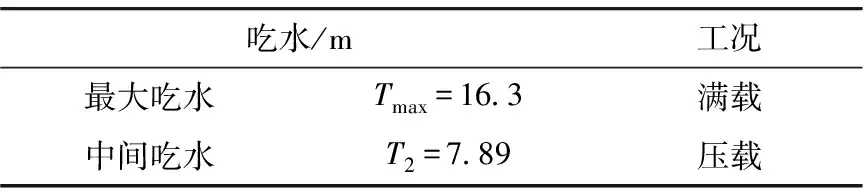

对于航行船舶,其营运期间装载状态不停的变化,一般可以认为45%的船舶生命期为满载航行,40%的生命期为压载航行,其余15%的生命期为停港状态或者进坞修理状态,不会引起疲劳损伤。但FPSO在服役期内不存在停港状态,因此其疲劳损伤为满载和压载这2种状态所产生的疲劳累积损伤之和[6]。本文所选具体工况及其所对应的吃水如表2所示。

表2 两种吃水工况

首先建立FPSO船体三维湿表面模型,并结合所在文昌海域的波浪散布图[6],选用适当的波浪谱(JONSWAP谱),根据FPSO具体装载状态、质量分布资料采用SESAM建立与三维湿表面相对应的质量模型,对FPSO进行各工况下的水动力分析。文中疲劳损伤按10-5超越概率水平的交变应力范围进行计算,因此需要预报相应概率水平的波浪载荷,本文在10-5超越概率下,运用波浪力计算程序以及统计预报程序,预报出波浪诱导载荷和加速度[6]。对舱段进行整体强度有限元计算时,所考虑的载荷主要分为局部载荷以及船体梁载荷:局部压力由海水波动压力、舱内液货和压载水的惯性引起的动压力组成,可以由长期预报得到的波浪诱导加速度求得;船体梁载荷包括波浪垂向弯矩和水平弯矩。

2.5 典型节点的选取

在分析结构的疲劳寿命时,首先要确定结构的疲劳热点。根据第2.3节的边界条件及第2.4节计算载荷和工况对FPSO舱段进行2种工况下的舱段整体强度计算。由计算结果显示,在2种装载工况下,FPSO舱段总体应力分布均匀,但也存在一些高应力区域。本文选出2个应力较大的位置:舭部与船底连接处(典型节点一),肋板与纵舱壁连接的肘板趾端(典型节点二)作为疲劳热点部位,如表3所示。

表3 FPSO疲劳热点部位

典型节点一、二的具体位置如图5和图6所示。

图5 典型节点一位置Fig.5 The position of typical node one

图6 典型节点二位置Fig.6 The position of typical node two

2.6 精细网格有限元模型

根据JTP规范,在疲劳热点部位采用精细网格有限元模型,疲劳热点部位网格尺寸采用t×t,此处t为板的最小净厚度(各构件厚度扣除腐蚀余量)。热点附近的所有支撑构件都为4节点壳单元,尽量避免不规则形状的单元出现,精细网格向一般网格过渡尽量有足够的光滑度[7]。热点处精细网格有限元模型如图7和图8所示。

图7 舭部与船底连接处(典型节点一)的精细网格 有限元模型Fig.7 Fine finite element model of typical node one

图8 肋板与纵舱壁连接的肘板趾端(典型节点二) 的精细网格有限元模型Fig.8 Fine finite element model of typical node two

2.7 疲劳热点应力计算

2.7.1 典型节点一热点应力计算

对舱段进行不同装载工况下的有限元应力计算,在舭部与船底连接处(典型节点一)选取3个热点部位node1-node3(见图7),根据式(1)计算出各工况下的热点应力,如表4所示。

表4 典型节点一两种工况下的热点应力结果(Pa)

2.7.2 典型节点二热点应力计算

对舱段进行不同装载工况下的有限元应力计算,在肋板与纵舱壁连接的肘板趾端(典型节点二)同样选取3个热点部位node4-node6(见图8),根据式(1)计算出各工况下的热点应力,如表5所示。

表5 典型节点二两种工况下的热点应力结果(Pa)

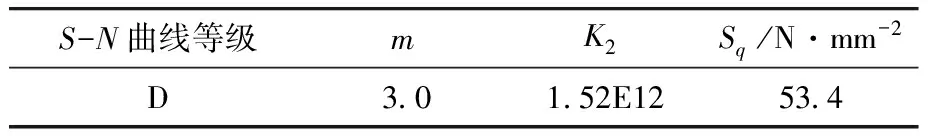

2.8S-N曲线的选取

在运用S-N曲线法对该FPSO结构疲劳分析中,参考JTP中的S-N曲线[7]进行选取,如图9所示。

本文所选取的关键节点一、二均为焊接部位,参照JTP规范应选择D级S-N曲线进行疲劳计算,其中D级S-N参数如表6所示。

图9 S-N曲线Fig.9 S-N curves

S-N曲线等级mK2Sq/N·mm-2D30152E12534

2.9 疲劳寿命计算结果

根据式(2)和式(3)可以计算各热点部位节点的累积损伤DM,进而求出疲劳寿命,具体结果如表7所示。

表7 疲劳累积损伤度以及疲劳寿命

从表7可看出,该FPSO典型节点中各热点的疲劳寿命均满足船东50年的设计寿命要求,其中典型节点一处热点疲劳寿命较小。

3 结 语

本文根据FPSO舱段强度计算结果选取了舭部与船底连接处(典型节点一)和肋板与纵舱壁连接的肘板趾端(典型节点二)进行疲劳校核,并基于JTP规范分别计算了2个典型节点的疲劳寿命,得到如下结论:

1)典型节点一为舭部与船底连接处,随着船底结构发生变化,在过渡区域出现了较高的应力,也成为了易发生疲劳破坏部位;当船舶受到波浪诱导动载荷和由于液压与压载水跟随着船舶运动而对船体产生的动载荷作用时,对于舱内大型连续构件端部也会出现较高的应力,因此典型节点二也是影响FPSO疲劳寿命的关键点,这两处也是日常检修和维护的重点部位。

2)对于典型节点一、二,计算所得的热点处疲劳寿命较短的分别为85.6年和138.1年,均满足船东所要求的50年的寿命。

[1] 高震,胡志强,顾永宁,等.浮式生产储油轮船艏结构疲劳分析[J].海洋工程,2003(5):8-15.

[2] 王甲畏,王德禹.基于热点应力的FPSO焊接结构疲劳问题研究[J].船舶工程,2005,27(1):62-66.

[3] LOTSBERG I,ASKHEIM D O,HAAVI T.Full scale fatigue testing of side longitudinals in FPSOs[M].Proceedings of the Eleventh International Offshore and Polar Engineering Conference,2001.

[4] BERGAN P G,LOTSBERG I.Fatigue capacity of FPSO structures[J].Journal of Offshore Mechanics and Arctic Engineering,2006,8(1):128-161.

[5] 中国船级社.船体结构疲劳强度指南[M].北京:人民交通出版社,2007.

[6] 李树胜.FPSO船体结构疲劳强度研究[D].镇江:江苏科技大学,2006.

[7] Common structural rules for double hull oil tankers[S].2006,1.

Fatigue life analysis for typical nodes of FPSO

JIANG Wen-jin,LI Liang-bi,LUO Guang-en,ZHU De-qin,WEI Tao

(School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology,Zhenjiang 212003,China)

FPSO long-term bears constantly changing load caused by waves and other during service. In order to guarantee its safe working, fatigue life analysis is necessary for FPSO. Firstly, the connection of bilge and the bottom of FPSO is called typical node one, and the connection of the ribs and the longitudinal bulkhead bracket toe is called typical node two. They are selected as the typical nodes for fatigue check. Through the establishment of the fine grid FEM for local stress analysis, the hot spot stress at typical node is gotten by linear interpolation method; Finally, based on theS-Napproach of JTP rules (Common Structural Rules for Double Hull Oil Tankers), fatigue lives of the two typical nodes are calculated, and the result meets the life requirement of the owner for 50 years.

FPSO;typical node;fatigue life;finite element method

2013-07-17;

2013-12-16

国家自然科学基金资助项目(51079065,51109110);江苏省自然科学基金项目(BK2011508);国家重点基础研究发展计划(973 计划)资助项目(2013CB036100)。

蒋文进(1990-),男,硕士研究生,研究方向为船舶结构性能。

U661

A

1672-7649(2014)12-0029-05

10.3404/j.issn.1672-7649.2014.12.006