极高地应力软岩隧道双层支护技术

司剑钧

(中铁第一勘察设计院集团有限公司,陕西西安 7 10043)

0 引言

随着我国铁路网的完善和建设标准的提高,隧道建设规模和技术水平也踏上了一个新的台阶,同时也面临着复杂环境和不良地质安全施工问题的挑战,其中软弱围岩隧道施工变形的问题对控制技术的要求在不断提升。

兰渝线兰广段处于青藏高原东北缘复杂特殊的地质构造环境,尤其是强烈的挤压构造作用。地质构造十分复杂,地应力状态属高-极高。受多期强烈变形和极低级变质作用改造以及构造、断层、高地应力及地下水等多种因素的影响,形成软岩大变形、硬岩脆性块状坍塌和流砂等,在国内外是罕见的,是特殊环境的特殊地质问题,是一条国内外在建、已建地质条件最复杂的高标准山区铁路。

兰渝线二叠系板岩及炭质板岩、三叠系板岩、志留系千枚岩等段落总长约83 km,岩性软弱、强度应力比小,属高-极高的地应力环境,被专家誉为“特类围岩”,围岩稳定性差、变形大、变形持续时间长,施工中多座隧道发生了挤压性大变形问题,出现初期支护喷混凝土开裂、掉块,钢架扭曲、断裂,初期支护失稳及侵限破坏等现象,使施工安全和结构运营安全面临极大的挑战。

文献[1-4]以现场量测数据为依托,结合理论计算,分别以围岩的相对变形、强度应力比、原始地应力、弹性模量作为分级指标,采用综合指标判定法给出了大变形的分级标准以及相应的防治措施;文献[5]在乌鞘岭单线铁路隧道通过F7断层大变形地段,采取优化隧道断面形式、加强支护参数等措施,控制了隧道变形;文献[6-9]通过对隧道内超前导洞法与三台阶法进行现场试验,分析了施工方法在高地应力软岩地层的变形控制效果,总结了三台阶法施工各阶段的围岩变形规律;文献[10-11]采用理论分析、地质分析、现场试验、模型计算等手段研究了双层初期支护在大变形隧道中的应用效果;文献[12]采用超前大钻孔对地层高地应力进行预释放,以减小作用于支护结构上的压力,使支护系统受力处于安全范围内,以达到控制变形的目的。

本文针对两水隧道穿越炭质软岩,在施工中多次出现挤压大变形,造成初期支护开裂、剥落、钢架扭曲、折断、初期支护侵限拆换,特别因二次衬砌施作前初期支护未稳定,而引起衬砌开裂、钢筋弯曲等严重问题,分别开展双层支护和双层衬砌的试验研究,为两水隧道支护和衬砌结构优化提供实践依据。

1 工程概况

兰渝铁路两水隧道位于甘肃省陇南市,隧道穿越剥蚀中低山地貌,绝对高程为170~700 m,隧道最大埋深为346.00 m。设计为单洞双线隧道,全长4 945.346 m,隧道洞身通过的地层主要有志留系中、上统千枚岩夹板岩、炭质千枚岩夹板岩及灰岩等,炭质千枚岩地层长约3 662 m,占隧道全长的74%。隧道范围内未见区域性大断裂通过,但岩体受构造运动的影响,揉皱、褶皱发育,软弱岩体被切割成块状、碎块状,岩体破碎,完整性极差。

隧道以水平地应力为主,且地应力的分布呈不均匀性,围岩强度应力比为0.07,属于极高地应力状态。

2 前期施工出现的问题

2009年2月隧道开工,进口及斜井工区实际揭示为炭质千枚岩(如图1所示),岩质较软,薄层状,结构面光滑,张开,层间结合差,受构造影响很严重,岩体破碎-极破碎,揉皱发育,夹石英脉体,局部有股状出水点。

图1 炭质千枚岩Fig.1 Carbon phyllite

施工过程中,初期支护结构变形较大,喷射混凝土大量开裂、掉块,部分钢拱架扭曲、断裂,支护结构失稳,初期支护结构侵入衬砌净空,拆换拱情况频繁发生,局部地段二次衬砌开裂(如图2—5所示)。

图2 钢架扭曲断裂Fig.2 Distorted and fractured steel arch

图3 初期支护开裂变形Fig.3 Cracked primary support

图4 二次衬砌开裂掉块Fig.4 Spalling of secondary lining

图5 二次衬砌钢筋扭曲Fig.5 Distorted steel bar of secondary lining

3 双层初期支护及双层二次衬砌试验

针对隧道施工中出现的问题,前期进行了大量试验,并召开了多次研讨会,经过3年的摸索实践,最终确定在两水隧道 DK359+712~+742(30 m)及DK359+742~+772(30 m)分别设置了双层初期支护及双层衬砌试验段。

3.1 试验段支护参数

3.1.1 双层初期支护试验段DK359+712~+742(30 m)

1)预留变形量70 cm(实际施工中放大了20 cm),初次预留变形量40 cm,二次预留变形量30 cm。

2)拱部120°范围内设φ42 mm小导管并注水泥浆,环向间距40 cm,长3.5 m,搭接长度不小于1 m。

3)拱墙设置φ42 mm小导管径向注浆,长4 m,间距1.5 m ×1.5 m。

4)第1层初期支护:全环设H175型钢钢架,纵向间距0.5 m/榀,全环喷C25混凝土,厚度为30 cm。采用R32N自进式锚杆锁脚,每榀4处8根,长6 m。每榀拱架两侧边墙大跨范围内各增设3根R32N自进式锚杆,对拱架进行锁固,长9 m。

5)第2层初期支护:拱墙喷C25混凝土,厚度为20 cm;拱墙设Ⅰ18型钢钢架,纵向间距为1.0 m/榀。

6)二次衬砌采用C35钢筋混凝土,仰拱厚度为70 cm,拱墙厚度为60 cm。

3.1.2 双层衬砌试验段DK359+742~+772(30 m)

1)预留变形量70 cm(实际施工中放大了20 cm)。

2)超前支护:拱部120°设φ42 mm注浆小导管,长3.5 m,环向间距40 cm,搭接长度不小于1 m。

3)拱墙设置φ42 mm小导管径向注浆,长4 m,间距1.5 m ×1.5 m。

4)初期支护:全环设H175型钢钢架,间距0.5 m,全环喷C25混凝土,厚度为30 cm。采用R32N自进式锚杆锁脚,每榀4处8根,长6 m。每榀拱架两侧边墙大跨范围内各增设3根R32N自进式锚杆,对拱架进行锁固,长9 m。

5)第1层衬砌采用C35钢筋混凝土,厚50 cm。

6)第2层衬砌采用C35钢筋混凝土,厚30 cm,仰拱与第1层二次衬砌一起施作。

3.2 施工方案及监测结果

3.2.1 双层初期支护试验

采用三台阶预留核心土法施工,施工过程严格遵循“管超前、严注浆、短开挖、弱爆破、快封闭、勤量测”的施工原则。如图6所示,上、中、下台阶及仰拱开挖高度分别为 4.8,3.0,3.32,2.47 m,上、中、下台阶长度分别为5,6,9 m,仰拱一次开挖长度4~6 m,开挖循环进尺为0.5 m。

图6 双层支护试验段三台阶预留核心土法开挖步序示意(单位:m)Fig.6 Excavation sequence of top heading and two-bench method in double-shell primary support experiment section(m)

第1层初期支护拱墙施工完成后,利用铺挂防水板台架在仰拱封闭前安装第2层初期支护拱架,根据具体情况一次安装3~4榀。

1)双层支护试验段最大拱顶下沉731.8 mm,最大拱脚水平收敛649.7 mm;平均拱顶下沉674.9 mm,最大拱脚水平收敛550.5 mm;最大下沉速率达34.5 mm/d,最大收敛速度达 30.6 mm/d。

各量测断面拱顶下沉及拱脚水平收敛时间曲线如图7和图8所示。DK359+735断面量测变形与施工步骤的关系曲线如图9所示。

图7 双层支护试验段拱顶下沉时间曲线Fig.7 Crown settlement Vs time in double-shell primary support experiment section

图8 双层支护试验段拱脚水平收敛时间曲线Fig.8 Horizontal convergence at arch feet Vs time in double-shell primary support experiment section

图9 DK359+735断面量测变形与施工步骤的关系曲线Fig.9 Correlation between measured deformation and construction steps at DK359+735

2)上台阶开挖支护后,变形速率最大,最大拱顶下沉速率达34.5 mm/d,拱脚水平收敛速率达30.6 mm/d。中台阶和下台阶开挖后,拱顶下沉速率达30 mm/d,拱脚水平收敛速率达27 mm/d。在仰拱开挖前施作第2层初期支护后,变形得到有效控制,仰拱开挖前变形速率下降至2~4 mm/d。仰拱开挖支护后,变形速率基本保持在2~3 mm/d,直至铺设防水板前变形速率下降至2 mm/d左右。

3)第1层初期支护与围岩间的接触压力最大值为0.846 MPa,平均值为0.322 MPa;2层初期支护间接触压力最大值为0.750 MPa,平均值为0.171 MPa;二次衬砌与第2层初期支护间接触压力最大值为0.452 MPa,平均值为0.167 MPa。第2 层初期支护承担了一部分围岩荷载,减小了二次衬砌的受力。

4)第1层喷混凝土应力最大值为11.42 MPa,平均值为2.93 MPa;第1层钢架应力最大值为73.79 MPa,平均值为44.51 MPa;第2层喷混凝土应力最大值为12.14 MPa,平均值为4.52 MPa;二次衬砌混凝土应力最大值为3.51 MPa,平均值为2.12 MPa;二次衬砌内侧钢筋应力最大值为55.75 MPa,平均值为35.34 MPa;二次衬砌外侧钢筋应力最大值为38.56 MPa,平均值为27.63 MPa。量测中,材料应力均未超过材料的容许应力,工作状态良好。

5)施工时间:第1层初期支护施工时间2012年8月26日至12月7日,第2层初期支护施工时间2012年10月21日至12月7日,二次衬砌施工时间2012年12月8日至2013年1月16日,共计143 d。

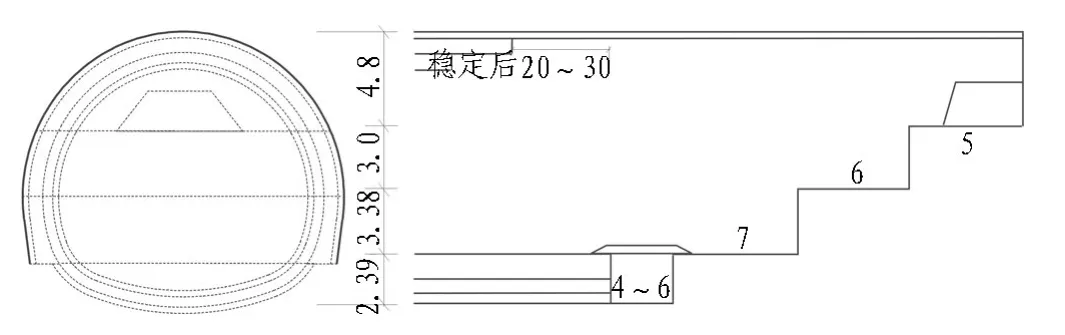

3.2.2 双层衬砌试验

采用三台阶预留核心土法施工,施工过程严格遵循“管超前、严注浆、短开挖、弱爆破、快封闭、勤量测”的施工原则。如图10所示,上、中、下台阶及仰拱开挖高度分别为 4.8,3.0,3.38,2.39 m,上、中、下台阶长度分别为5,6,7 m,仰拱一次开挖长度4~6 m,开挖循环进尺为0.5 m。

图10 双层衬砌试验段三台阶预留核心土法开挖步序示意(单位:m)Fig.10 Excavation sequence of top heading and two-bench method in double-shell secondary lining experiment section(m)

第1层衬砌在仰拱封闭后20~30 m内及时施作,不受初期变形稳定的限制。第2层衬砌在初期支护和第1层二次衬砌受力趋于稳定后施作。根据结构受力现场量测数据,在第1层二次衬砌施作1个月后基本趋于稳定,开始施作第2层二次衬砌。

1)双层衬砌试验段最大拱顶下沉832.2 mm,最大拱脚水平收敛884.5 mm;平均拱顶下沉754.9 mm,平均拱脚水平收敛804.5 mm;最大下沉速率达30.3 mm/d,最大收敛速度达 34.6 mm/d。

各量测断面拱顶下沉及拱脚水平收敛时间曲线如图11和图12所示。DK359+765断面量测变形与施工步骤的关系曲线如图13所示。

图11 双层衬砌试验段拱顶下沉时间曲线Fig.11 Crown settlement Vs time in double-shell secondary lining experiment section

图12 双层衬砌试验段拱脚水平收敛时间曲线Fig.12 Horizontal convergence at arch feet Vs time in doubleshell secondary lining experiment section

图13 DK359+765断面量测变形与施工步骤的关系曲线Fig.13 Correlation between measured deformation and construction steps at DK359+765

2)上台阶开挖支护后,最大拱顶下沉速率达15.4 mm/d,拱脚水平收敛速率达16.4 mm/d。中台阶和下台阶开挖后,拱顶下沉速率达30.3 mm/d,拱脚水平收敛速率达34.6 mm/d,至仰拱开挖前变形速率下降至5 mm/d。后期至铺设第1层二次衬砌防水板前下沉及收敛速率分别为2.3 mm/d和1.2 mm/d。

3)初期支护与围岩间的接触压力最大值为0.867 MPa,平均值为0.301 MPa;第1层二次衬砌与初期支护间接触压力最大值为0.328 MPa,平均值为0.095 MPa;第2层二次衬砌间接触压力最大值为0.066 MPa,平均值为 0.033 MPa。

4)喷混凝土应力最大值为9.96 MPa,平均值为2.29 MPa;钢架应力最大值为 63.61 MPa,平均值为28.79 MPa;第1层二次衬砌外侧钢筋应力最大值为94.98 MPa,平均值为30.96 MPa;第2层二次衬砌混凝土应力最大值为1.96 MPa,平均值为1.15 MPa;第2层二次衬砌内侧钢筋应力最大值为32.77 MPa,平均值为20.26 MPa。量测中,材料应力均未超过材料的容许应力,工作状态良好。

5)施工时间:初期支护施工时间2012年10月30日至2013年1月3日,第1层二次衬砌施工时间2013年1月15日至3月10日,第2层二次衬砌施工时间2013年4月10日至20日,共计173 d。

4 双层初期支护与双层衬砌对比分析

见表1。

表1 双层初期支护与双层衬砌对照Table 1 Comparison and contast between double-shell primary support and double-shell secondary lining

从隧道支护结构变形情况、结构受力稳定性、施工工效等多方面综合考虑,后续施工隧道支护及结构参数采用双层初期支护结构。

5 结论与建议

通过双层初期支护和双层二次衬砌试验研究对比,双层初期支护变形相对较小,喷混凝土应力、钢架应力、二次衬砌混凝土应力及二次衬砌钢筋应力均未超过材料的容许值,工作状态良好,且从施工便利性角度考虑,双层初期支护不需要再增加衬砌台车,同时可减少绑扎钢筋的工序。后续施工采用了变形相对较小、结构受力稳定、施工工效较高的双层支护参数后,隧道基本杜绝了拆换拱现象,未发现二次衬砌开裂。建议今后在施工过程中严格控制第2层初期支护的施作时机,仰拱开挖支护前及时施作第2层初期支护,及时弥补第1层初期支护刚度不足而造成的变形发展,避免第1层初期支护的开裂、扭曲和变形侵限。

[1]中铁第一勘察设计院集团有限公司.兰渝线特殊地质隧道研究报告[R].西安:中铁第一勘察设计院集团有限公司,2011.

[2]中铁第一勘察设计院集团有限公司,中铁西南院有限公司,石家庄铁道大学,等.兰渝线特殊地质隧道变形控制技术研究报告[R].西安:中铁第一勘察设计院集团有限公司,2011.

[3]中铁第一勘察设计院集团有限公司,中铁西南科学研究院有限公司,石家庄铁道大学,等.兰渝线软岩大变形隧道支护参数研究报告[R].西安:中铁第一勘察设计院集团有限公司,2011.

[4]刘志春,朱永全,李文江,等.挤压性围岩隧道大变形机理及分级标准研究[J].岩土工程学报,2008,30(5):690-697.(LⅠU Zhichun,ZHU Yongquan,LⅠWenjiang,et al.Mechanism and classification criterion forlarge deformation of squeezing ground tunnels[J].Chinese Journal of Geotechnical Engineering,2008,30(5):690-697.(in Chinese))

[5]李国良,朱永全.乌鞘岭隧道高地应力软弱围岩大变形控制技术[J].铁道工程学报,2008(3):54-59.(LⅠGuoliang,ZHU Yongquan.Control technology for large deformation of highland stressed weak rock in Wushaoling tunnel[J].Journal of Railway Engineering Society,2008(3):54-59.(in Chinese))

[6]邹翀,张民庆,李沿宗,等.高地应力软岩隧道施工变形控制方法试验研究[J].隧道建设,2012,32(1):5-10,31.(ZOU Chong,ZHANG Minqing,LⅠYanzong,et al.Trial research on deformation control during tunneling in soft ground with high geo-stress[J].Tunnel Construction,2012,32(1):5-10,31.(in Chinese))

[7]邹翀,王超朋,张文新,等.兰渝铁路木寨岭隧道炭质板岩段应力控制试验研究[J].隧道建设,2010,30(2):120-124.(ZOU Chong,WANG Chaopeng,ZHANG Wenxin,et al.Experimental study on stress control in carbonaceousslatesection ofMuzhailingtunnelon Lanzhou-Chongqing railway[J].Tunnel Construction,2010,30(2):120-124.(in Chinese))

[8]李廷春.毛羽山隧道高地应力软岩大变形施工控制技术[J].现代隧道技术,2011,48(2):59-67.(LⅠTingchun.Large deformation control technology for Maoyushan tunnel in soft rock under high in-situ stresses[J].Modern Tunnelling Technology,2011,48(2):59-67.(in Chinese))

[9]吴广明,刘志春,吴晓辉.兰渝铁路两水隧道软岩大变形控制技术[J].铁道标准设计,2013(12):85-89.(WU Guangming,LⅠU Zhichun,WU Xiaohui.Control technology for large deformation of Liangshui tunnel with soft rock on Lanzhou-Chongqing railway[J].Railway Standard Design,2013(12):85-89.(in Chinese))

[10]王洪昌.双层初期支护在大变形隧道中的应用技术研究[D].成都:西南交通大学桥梁与隧道工程学院,2013.

[11]李华伟.双层初期支护技术在软岩大变形隧道施工中的应用[J].铁道建筑技术,2014(2):52-54,69.(LⅠHuawei.Application of double primary support technology in the construction of large deformation of tunnel in soft rock[J].Railway Construction Technology,2014(2):52-54,69.(in Chinese))

[12]高攀,张文新,邹翀.超前大钻孔应力释放方法在高地应力软岩隧道中的应用效果分析[J].隧道建设,2013,33(10):820-825.(GAO Pan,ZHANG Wenxin,ZOU Chong.An analysis on the effect of stress releasing by drilling in advance large-diameter boreholes:A case study on high stress field soft rock[J].Tunnel Construction,2013,33(10):820-825.(in Chinese))

[13]胡元芳,刘志强,王建宇.高地应力软岩条件下挤压变形预测及应用[J].现代隧道技术,2011,48(3):28-34.(HU Yuanfang,LⅠU Zhiqiang,WANG Jianyu.Squeezing deformation prediction of soft rocks under high ground stress and its application[J].Modern Tunnelling Technology,2011,48(3):28-34.(in Chinese))