桥梁预应力梁板混凝土强度控制要点

陈俊廷

(广西合浦县交通运输局)

1 预应力混凝土梁板施工准备阶段

1.1 原材料的选择

(1)水泥:配制C50混凝土,宜选用旋窑生产,强度等级不低于42.5 的硅酸盐水泥、普通硅酸水泥和早强型硅酸盐水泥。

(2)细骨料:混凝土拌合物的和易性主要取决于砂材质的优劣,材料选择时应优先选取级配良好的河砂、江砂。因河砂和江砂中含泥量较少,砂材质中有较多的石英颗粒,且较为结晶,级配一般均能符合施工要求。预应力梁板在混凝土施工过程中,砂的细度模数一般以2.6 以上为宜,含泥量不应超过2%。当细度模数过小,所拌制的混凝土会因过于黏稠而影响施工质量,施工过程中易出现难以振捣等问题。同时,因为砂的细度过小,在满足相同和易性的施工要求时,会增加水泥材料的用量,从而提高了预应力混凝土梁板施工的整体成本,而且影响了混凝土的技术收缩裂缝、耐久性等技术性能。反之如果砂的细度过大,则易导致新拌混凝土在运输浇筑时出现离析或保水性能差等问题,大大影响了混凝土的质量与外观。

(3)粗骨料:粗骨料的强度对硬化混凝土的力学性能会产生显著影响,所选粗骨料的抗压强度应比所配制的混凝土强度高50%以上,压碎值不大于12%为宜。宜选用密实坚硬的石灰岩、深成火成岩(辉缘岩、花岗岩、正长岩、辉长岩等)的碎石,最大粒径控制在20 ~25 mm 以下。

(4)高效减水剂:预应力混凝土梁板强度要求较大,水泥用量较多,水灰比较低,且对于强度和混凝土拌合物粘稠度的要求十分严格,对混凝土施工提出了更高的要求。为了满足混凝土的性能要求和预应力梁板施工要求,在施工过程中必须改善混凝土的和易性,以提升混凝土的强度和耐久性,同时降低水泥材料用量。外加剂的选择应着重于延缓混凝土初凝时间、提升混凝土早期强度、增强混凝土后期强度、外加剂与水泥材料的相容性及外加剂自身稳定性等方面。常用的是以萘磺盐酸甲醛缩合物为代表的磺化煤焦油系减水剂,国产的这类减水剂有NF、UNF、WF、SNⅡ等。

(5)矿物活性材料:主要的超细矿物活性材料主要有:粉煤灰、硅粉、沸石粉及高炉炉渣。粉煤灰要求烧失量<5%(最好是2%),细度为通过45 μm 孔的量不少于65%,Mg <5%,SO3<5%。硅粉要求其SiO2含量≥90%,比表面积≥25 ×103m2/kg,,密度2.2 左右,平均粒径0.1 ~0.2 μm。

1.2 配比设计

C50强度等级的高性能混凝土,水胶比宜控制在0.24 ~0.38 的范围内,水泥用量不宜超过500 kg/m3,高效减水剂的掺量宜为胶结料的0.5% ~1.8%。

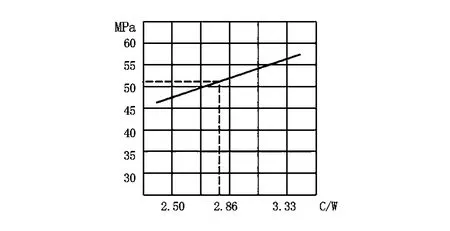

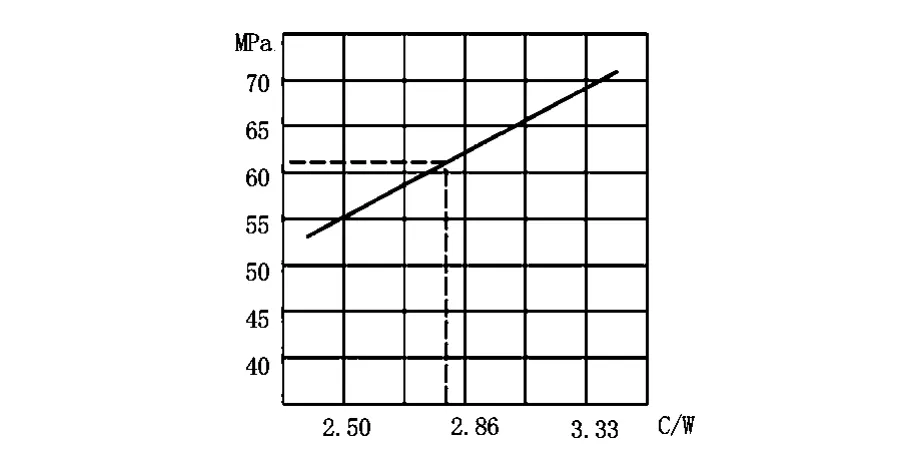

对于计算求得的混凝土配合比进行严格试配与调整,对于基准配合比和较基准配合比分别增加、减少水灰比配合比进行试配和调整,在满足混凝土拌合物保水性、粘聚性和坍落度的基础上,确定水灰比配合比。并依据水灰比配合比数据分别制作标准试件养护、试压。根据水比与混凝土强度关系确定灰水比与强度之间的关系(见图1)和试配强度所对应的水灰比(见图2)。

图1 灰水与混凝土强度的关系示意图

图2 水灰比示意图

根据配制强度首先得到C50混凝土灰水比为2.86,依据灰水比得出配合比每m3的材料用量。经实际测量表观密度值与计算值之间的差异小于2%,根据灰水比得到对应的强度时51.2 MPa,最终设计的混凝土配合比满足7 d 强度达到设计强度的90% ~100%的要求,并且满足28 d 强度符合试配强度的要求。按照以往工作经验,加入外加剂(高效减水剂)的混凝土早期强度较好,试配强度所对应的水灰比一般能够满足7 d 强度达到设计强度的90% ~100%的要求。最终设计的预应力混凝土梁板配合比为水胶比0.31,水泥用量480 kg/m3,砂率40%。

2 预应力混凝土梁板施工过程控制与成品保养

2.1 施工要点

(1)混凝土浇筑质量控制。相对于其他施工来说,预应力混凝土梁板强度的控制,必须在施工方法上注意。首先,必须选择质量过硬、加工良好的组合式钢模板,同时要严格检查模板安装质量,确保在混凝土浇筑过程中不涨模、不跑模。其次,根据预应力梁板钢筋密度较大的特点,必须严格检查混凝土拌制质量和塌落度,符合要求才可浇筑。浇注时采用水平分层浇筑,每层厚度应控制在30 cm 左右。根据不同桥梁的设计方案和实际施工能力,浇筑厚度可以适当弹性变化。再次,浇筑混凝土的自由落高要进行严格控制,不允许超过2 m,如果在实际工作中,因为一些突发因素导致落高超过2 m,则需要采用滑槽、串筒等器具,以此来保证浇筑效果,避免不良情况的发生。最后,必须严格控制混凝土振抖质量。对于高宽比较大的梁板,侧模外侧应安设附着式震动器,先以插入式震动器均匀分层振抖,以无水泡气泡冒出为宜,再开启附着式震动器30 ~50 s,以提升外观质量及混凝土密实度,同时要避免过振及振抖的不均匀性。如振抖时间不够或不均匀,强度分布离散性大,在后期梁体强度现场检测时,即使各个测区均达到设计要求,但强度评定也可能不合格。混凝土浇筑完成以后,必须对梁体底板、顶板面进行两次收浆,避免混凝土裂纹的产生。如果在混凝土浇筑后及时进行覆盖,并于初凝前后采用二次抹浆或多次抹浆,这样可以有效防止水分损失造成的塑性裂缝,并通过抹浆破坏开放毛细孔结构,去除表面干缩裂缝。这种施工方法在正常气候和非正常气候下均能实现混凝土的无宏观裂缝。北海银滩大道冯家江大桥工程的小箱梁预制采用以上控制方法,小箱梁预制质量得到很好的控制。

(2)成型后养护。混凝土养护就是使混凝土在一定的温度、湿度条件下,保证水泥混凝土凝结硬化的正常进行。主要的养护方法有自然养护和蒸汽养护等。养护条件(温度、湿度)是通过对水泥水化过程所产生的影响而起作用的。养护温度高可以增大初期水化速度,混凝土初期强度也高。在养护温度较低的情况下,由于水化速度缓慢,具有充分的扩散时间,从而使水化物在水泥混凝土中均匀的分布,有利于后期强度的发展。周围环境的湿度对水泥的水化作用能否正常进行有显著影响:湿度适中,水泥水化能顺利进行,使混凝土强度得到充分发展。如果湿度不够,混凝土会失水干燥而影响水泥水化作用的正常进行,甚至停止水化,降低混凝土的强度。

预应力混凝土浇筑完成后,应在8 h 内用保水性较好的材料覆盖并洒水养护,或在其表面喷洒养生剂,养护时间应不少于14 d,在养护期需保证混凝土表面处于湿润状态,包括腹板、翼板的侧面及底面。在混凝土强度达到设计强度30%(不小于12.5 MPa)时需进行拆模。拆模时不得用力撬动与敲打而损伤梁体表面,影响梁体的外观质量,对于空心梁,内模拆除后,宜在内侧蓄水养护。当混凝土强度达到设计强度80%以上,应尽快进行张拉。

3 结束语

在桥梁工程预应力梁板的预制过程中,为保证混凝土强度,须在“准备阶段、施工阶段和保养阶段”等三个阶段进行严格控制。在原材料选择上,必须保证所有材料达到甚至超过国家规范及设计要求,优化设计配合比,选择最佳施工配合比;施工过程中严格把关,选择科学合理的技术方案和施工控制措施,强化质量管理,优化施工工艺,避免不利条件影响;科学选择养护方法,确保最优养护温度、湿度,一定能预制出优质的桥梁预应力混凝土梁板。

[1]蔚建华.预应力混凝土桥梁施工技术要点[M].北京:人民交通出版社,2003.

[2]侯建立.墩身混凝土表面“泛砂”的排查及防止措施[J].科技传播,2010,(6).

[3]赵英.粉煤灰和矿渣粉双掺在高性能混凝土中的应用[J].山西建筑,2011,(22).