A/O工艺处理有机氯化工高盐碱性污水效果探讨

邹发成,谷宗洋,任 旺,朱金安

(巴陵石油化工公司,湖南 岳阳 414014)

氯醇法生产环氧氯丙烷是国内外较多采用的工艺路线[1],是以石灰乳或电石灰为皂化剂;Ca(OH)2的用量比理论量要高出50%左右,生产污水中存有大量的饱和Ca(OH)2和皂化生成物CaCl2

[2]。该污水具有pH值高、含盐量高等特点,处理非常困难。目前,国内外均采用生化方法处理该污水。巴陵石油化工公司将环氧氯丙烷污水与炼油化工污水、生活污水混合,污水盐度降低,再利用A/O装置进行生化处理,达到较好的处理效果。

1 环氧氯丙烷污水的特点

氯醇法生产环氧氯丙烷工艺中产生的污水主要是从氯丙醇皂化和粗环氧丙烷精制两个工序中排出的,其特点如下。

(1)污水呈高碱性,pH值为10~12。

(2)含盐量高,CaCl2浓度约为3.5%。

(3)COD在1 200~1 800mg/L之间,污水中还含有少量的难降解有机氯化物。

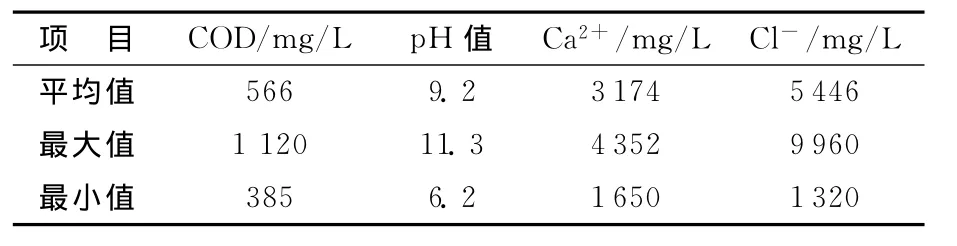

环氧氯丙烷污水与炼油化工污水、生活污水混合后,COD、pH值、盐浓度等指标降低。混合污水水质见表1。

表1 混合污水水质参数

2 A/O工艺及控制参数

2.1 主要运行参数

2.1.1 水量及水质

进水Q=250m3/h、COD=600~800mg/L、BOD5=300~400mg/L、pH 值=6~11、盐浓度(以CaCl2计)≤10g/L

出水 COD≤60mg/L、BOD5≤30mg/L、pH值=6~9

2.1.2 工艺参数

设计总容积负荷NV=0.10~0.15kg BOD5/ (m3·d)

混合液污泥浓度 O1池2.5~4.0g/L

总回流比 O1池150%~200%;A池50%

水力停留时间 50h(A池12h,O1池19h,O2池19h)

2.2 工艺流程(图1)

图1 A/O工艺流程简图

2.3 工艺及主要设施

A段为缺氧酸化,水解产酸菌将大分子有机物分解为小分子有机物,提高污水的可生化性。O1段采用活性污泥法,去除大部分的COD;O2段采用生物接触氧化法,对水质起到重要的把关作用[3,4]。

A池有效停留时间12h,设有沉定池和集泥井。回流和搅拌系统为反应器提供必要的回流,一方面保证泥水混合液处于悬浮状态并同填料床充分接触,同时有利于减少短流现象。

O1段采用改良型氧化沟池[4],停留时间为19h。

O2段采用好氧生物膜法,停留时间为19h。二段好氧池内F/M很低,采用以吸附为主的生物膜法,有利于生物量的提高及稳定,还能够提高氧利用率。

O1、O2段后各设一座φ25.0m中心进水、周边出水辐流式沉淀池,设双臂周边传动刮泥机。

一座多格集泥井分别转储中沉池和二沉池污泥。中沉池污泥150%~250%回流至O1池,回流污泥浓度4~8g/L;二沉池污泥全部回流至A池,剩余污泥间歇排至污泥处理系统。

A/O装置原设计进水量300m3/h,进水COD=1 000mg/L,出水COD=100mg/L。

3 运行情况

3.1 盐浓度变化对出水COD的影响

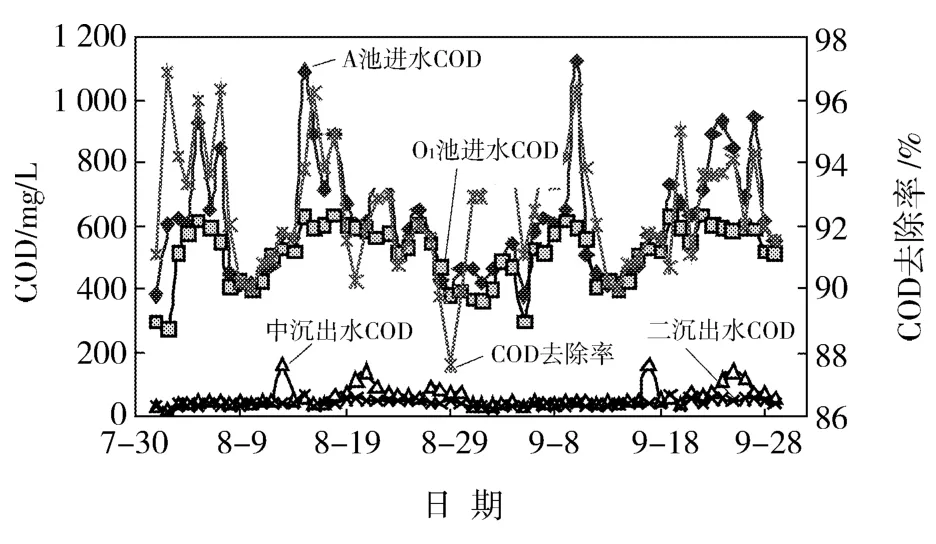

污水中的盐含量达到一定的限度后,会对生化处理的生物产生抑制作用。2010年8月~9月装置运行稳定时生产统计数据如图2。

图2 氯离子变化与出水COD的关系图

CaCl2含量在1 320~9 960mg/L之间波动,全流程出水水质稳定,COD稳定在100mg/L以下,表明进水CaCl2≤10g/L时,A/O工艺能适应盐对生物活性抑制的影响。

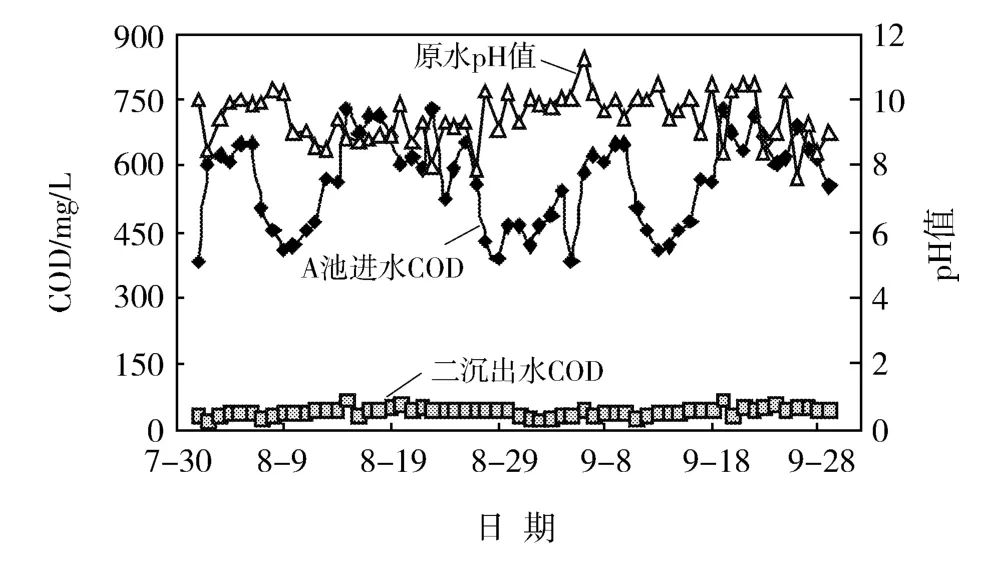

3.2 pH值变化对出水COD的影响

环氧氯丙烷污水高pH值是由皂化过程中过剩的Ca(OH)2造成的,在A池中水解酸化产生的有机酸可以有效地中和污水的碱度,而Ca(OH)2在活性污泥段与生物分解有机物产生的CO2反应生成CaCO3沉淀及活性污泥对Ca2+的吸附等的共同作用下,其pH值下降到7左右,从而保证系统的稳定运行。

图3 pH值变化与出水COD的关系图

由图3可见,pH值最高达到11.3,出水水质未受到影响。表明短时间pH值异常时,无须投加酸碱调节pH值,污水处理系统对碱性水具有缓冲的功能。

3.3 原水COD变化对出水水质的影响

进水COD变化对中沉池出水影响较明显;在进水COD小于700mg/L时,其变化对二沉池出水COD影响幅度较小,COD去除率稳定在90%以上;进水COD超过1 000mg/L,出水COD有较大波动,但很快恢复正常,见图4。

图4 原水COD变化与出水水质的关系图

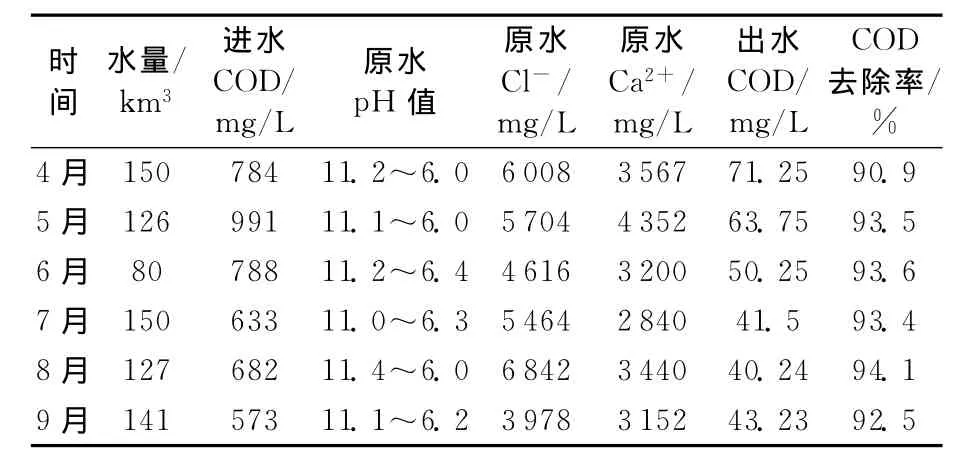

3.4 整体运行情况

统计2010年4月~9月数据,污水处理装置运行指标见表2。运行数据表明,在控制进水COD=600~1 000mg/L、CaCl2≤10g/L、pH值6~11条件下,A/O装置处理混合污水量约250m3/h,出水COD平均为51.9mg/L,COD去除率达90%以上。

4 结 语

(1)采用水解酸化-活性污泥-接触氧化工艺处理环氧氯丙烷混合污水,控制进水COD=600~1 000mg/L、含盐量(以CaCl2计)≤10g/L、pH值6~11的条件下,COD去除率可达90%以上,具有良好的处理效果。

表2 污水处理装置运行指标统计

(2)该工艺将高盐高碱环氧氯丙烷污水与炼化污水、生活污水混合后集中处理,降低了环氧氯丙烷污水COD、pH值及盐浓度,减少外加清水调节水质,节约了水资源。

[1]孟庆凡 .高含盐环氧丙烷污水生化处理的研究 [J].工业用水与污水,2000,31 (1):19~21.

[2]孙可华,刘正.环氧丙烷生产与污水处理技术 [J].江苏化工,2001,29 (5):41~44.

[3]唐传祥.A/O1·O2工艺处理石油化工和炼油混合污水的可行性研究 [J].化工给排水设计 (现工业用水与给排水),1998,29 (4):28~35.

[4]朱金安,袁罗云.高浓度炼油化工污水HA/O1·O2处理工艺及应用 [J].环境工程,2002,21(4):29~32.