关于焊接冲压联合车间问题探讨

王玉梅 曹 刚 孙金辉

(泰安航天特种车有限公司,山东 泰安 271000)

1 概述

本公司焊接冲压联合车间承担承担驾驶室、保险杠、工具箱、挡泥板、各种排气管子的焊接以及相应零部件的冲压成型。焊接设备主要有二氧化碳焊机、氩弧焊机、气焊等手工焊接设备,焊接较为简单;切割设备主要有剪板机、空气等离子切割机、砂轮锯床、气割设备等;冲压成型设备主要是液压机及机械压力机;除尘设备主要布置在焊接及钣金区。

2 车间工艺布局

该车间宽24米,长210米,大门5米×4.8米,通道4米,两侧工作区各10米,该车间布置4台行车,2台10吨双梁行车、1台5吨单梁行车,1台3吨单梁行车,2台半龙门。

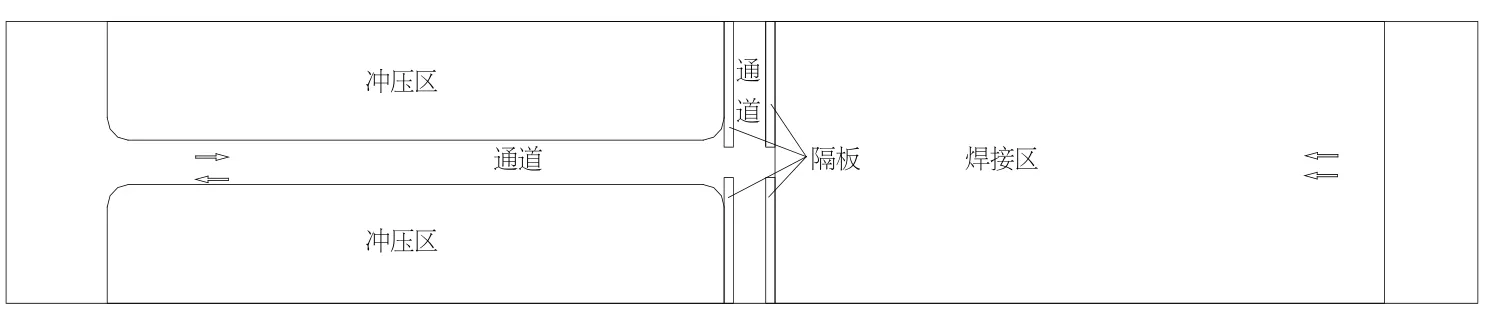

车间现场工艺布局如下图1所示,该图将车间横向分为三部分:上侧是冲压区,下侧是焊接区,中间是通道。图1中冲压部分分为下料区、折弯区、冲压区,盒板和卷板从北门进入,盒板直接剪板下料,一部分板件输送至钣金区、驾驶室制作区,一部分板件输送至折弯区,一部分板件输送至小件冲压区,另一部分输送至大件冲压区。图1中焊接部分分为钣金区、驾驶室制作区。

3 具体工艺流程图

4 存在的问题

4.1 冲压区存在的问题

(1)板料上料架与矫平机中心距离5米,矫平机与剪板机中心距离10米,板料经输送辊道进行输送。卷料架距离矫平机距离过远,该布局使得操作不方便且浪费空间。

(2)工人操作矫平机、剪板机、折弯机、双动液压机、大吨位机械压力机设备时站在设备北侧,物流方向由北向南;操作小机械压力机区设备时,站在设备西侧面向东,操作者站在过道侧,和过道的运输车辆会有一定的隐藏危机,从安全角度来说不合理;操作小液压机区设备时,操作者站在设备南侧面向北,该布局中操作者的操作方向不一致,较杂乱。设备外端参差不齐,从车间一侧往另一侧看,不美观。布局原则:在保证操作安全可靠前提下,设备布局应美观、一致,设备外端靠近过道侧应对齐。

4.2 焊接区存在问题

成型件由冲压区运送至小件焊接区相应工位进行焊接,焊接区设有钣金区及驾驶室焊接生产线。

钣金区布置五个工位, 4个工位为二氧化碳气体保护焊接工位,布置有8台二氧化碳气体保护焊机、4台空气等离子切割机、4台磨光机,另一工位为固定式点焊机工位。驾驶室焊接生产线分为常规产品线和新产品线,常规产品线占地130米长,布置有20台二氧化碳保护焊机、6台空气等离子切割机、6台磨光机、8台悬挂式点焊机,新产品线占地20米,该区域布置有5台二氧化碳焊机、2台空气等离子切割机、2台磨光机、2台悬挂式点焊机。在相应的工位设有除尘处理系统,该系统包括焊接烟尘净化设备及焊接工位的吸气臂及配套立柱,使得工作区域很拥挤。

驾驶室生产线中分总成在南,总体拼装焊接在北,装焊时要将各分总成由南挪至北侧,需大范围输送,操作空间狭窄。

目前公司焊接区现有的生产设备导致车间有大量的焊接烟尘、气体、飘扬粉尘、打磨产生的粉屑。除尘系统单机进行工位除尘,这种除尘系统的特点是价格低,作用小,只能吸附一小部分的污染物,不能完全消除烟尘等污染物,仍有大量的杂物充斥着车间,这些污染物会影响操作者健康、降低液压机等设备的零部件精度及使用寿命。

4.3 车间整体存在的其它问题

(1)冲压区和焊接区中间是4米宽的通道,没有隔离带,冲压设备最怕粉尘侵入,加速油缸等性能变差,降低设备的使用寿命。

图1 车间现场工艺布局图

图2 工艺流程图

(2)该车间承担下料成型焊接任务,包含不锈钢管子的焊接,不锈钢管子采用氩气保护焊,从安全、统一筹划角度来说,该车间应设氩气集中供气系统。

(3)该车间长210米,宽24米,行车的使用繁重程度属于中等级,A5级,从经验角度来说此种繁重程度60米布置一台行车,布置三至四台行车合适,其中一台10吨行车负责将卷板、盒板从运输车吊放至存放区、负责将下线的驾驶室吊放至存放区,另一台10吨行车负责吊放大型液压机模具,5吨行车负责小型折弯机及液压机上下件,3吨行车负责将小吨位折弯机及液压机成型件运至钣金区、还负责将驾驶室常规生产线中的左右侧围吊至整体拼装工位、将驾驶室新产品线的各部件安装及驾驶室下线吊运。行车使用频率不高,符合经验值,但焊接区放置两台半龙门就会造成生产能力过剩,设备过多操作不便。

5 优化后的焊接冲压联合车间工艺布局方案

将车间纵向分为三部分,一侧是冲压区,一侧是焊接区,中间是4米通道,在通道两侧用隔板隔开,隔板从厂房屋顶至地面整体覆盖,在焊接区靠近通道的工位布置有固定式点焊机。

图3 优化后的工艺布局图

与原方案区别: 首先将焊接区与冲压区最大程度地区分开并用隔板隔开最大化减少冲压区工作的工人和设备受到粉尘、烟雾、气体等的伤害;其次占地面积:冲压区原来占地10米×210米,现在92米×20米,没有横向通道占空间,缩短了开卷矫平区的面积,有效地利用了空间及占地,设备间距未变,不会对操作有影响;焊接区原占地37米×10米,现占地:100米×20米,其中钣金区占地19米×20米,工作区间更连贯,操作起来更舒适;驾驶室生产区原占地面积157米×10米,现占地面积76米×24米,中间为总体拼装工位,两侧为分总成焊接工位,驾驶室焊接区占地面积变大,工人操作空间变大,可提高工作效率。

驾驶室焊接区宽为24米,长为76米,其中常规驾驶室生成区占60米,新产品生产区占15米。常规驾驶室生产区:中间布置驾驶室总体拼装焊接工位,中间共有10 个工位,工位长度3米,工位间距2米,两侧布置驾驶室各分总成焊接工位,两侧区域为驾驶室存放区。该布局工作区间宽松,操作时操作者不会有拥挤感,各个工位布局也整齐。

结语

综上所述,优化后的焊接冲压联合车间工艺布局方案更适于实际生产,该方案最大限度的降低了焊接产生的污染物对操作者及冲压设备的损害,该布局操作空间也更为舒适。在进行车间布局规划时,在满足生产需求的情况下,必须保证物流畅通、操作空间宽松,必须最大程度的降低由于车间布局不当造成对操作者身体健康的损害。在车间布局规划时为保证操作者尽量少的受到有害气体、粉尘、烟雾的伤害,保证精密设备避免因沉浸在气体、粉尘、烟雾中而降低使用寿命,应将冲压区域与焊接区域分开,从而确保操作者身体健康及设备使用寿命长从而给公司降低了运营成本。

[1]杨握铨,汽车装焊技术及夹具设计[M].北京:北京理工大学出版社,1996:143-145,150-156.

[2]柳小桐.某重型卡车车身冲压车间的工艺设计和设备选型[J].锻压装备与制造技术,2010(03):12-14.

[3]海心河.生产物流-从订划到出厂,工厂布置与物流技术[J].1996(03):44-46.

[4]中国安全生产协会注册安全工程师工作委员会.中国安全生产科学研究院组织[M].中国大百科全书出版社,2001(22):41-42.