一种连续作业炉高温区炉衬温度的计算

翟家海

(中国核电工程有限公司郑州分公司,河南 郑州 450052)

概述

随着科技的快速发展,工程材料、高温结构陶瓷、功能陶瓷、粉末冶金等产品已开始了广泛的应用研究。这些材料、产品的研制和生产要求在1700℃左右、甚至更高的温度下烧制。一般的火焰炉易造成被烧结材料、制品的污染、氧化等,故对炉子的结构型式及特性提出了更高要求,也对耐火和隔热材料的布置与计算提出了新的技术要求。本文对高温室耐火与隔热材料的布置与炉衬温度计算方式给出了积极的参考意见。

1 材料布置与材料特性

高温室内层砖由高纯刚玉砖构成,从内向外依次降低耐火材料的等级,即依次采用高纯刚玉砖→氧化铝空心球制品→轻质高铝砖。

2 稳定传热状态下的炉衬温度计算

连续作业炉达到稳定生产状态后,各处温度基本上保持稳定不变,属于稳定传热,可采用稳定导热计算炉衬的热损失。在该阶段,通过各耐火材料层的热流相同。因为耐火材料的导热系数是温度的函数,故采用迭代法进行计算:首先假设各层耐火材料交界面上的温度,依次计算出各层平均温度下的导热系数,再计算出热流密度和交界面温度的第一次近似值。若与第一次假设值的相对误差大于5%时,则重复上述计算。

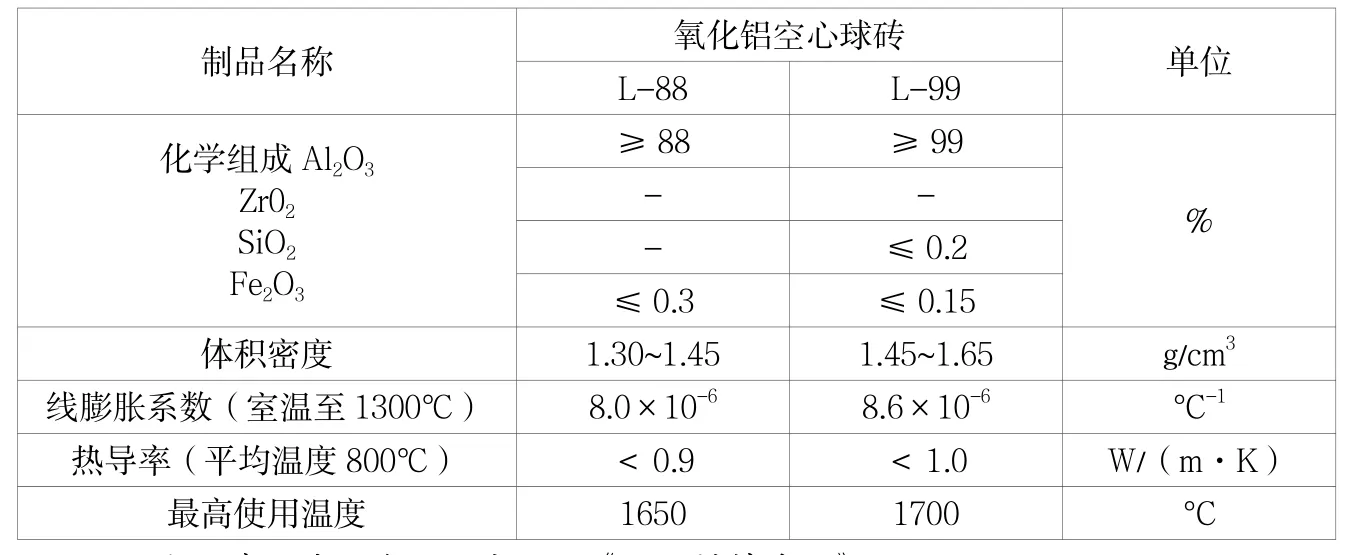

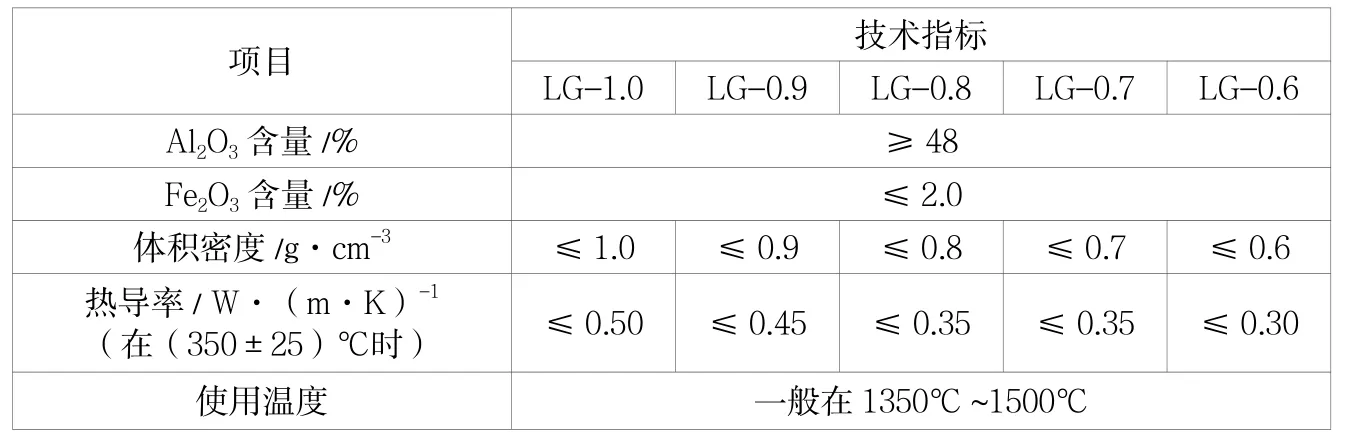

表1 高纯刚玉砖技术特性

表2 氧化铝空气球制品的性能表

表3 轻质高铝砖性能表

【已知条件:高纯刚玉砖两层,115mm/层;氧化铝空气球制品一层64mm厚;轻质高铝砖LG-1.0一层80mm厚;轻质高铝砖LG-0.8一层64mm厚;轻质高铝砖LG-0.6两层,分别为64mm、80mm厚。室温20℃,炉壁温度控制在80℃】

计算步骤如下:

2.1 假设各耐火材料的平均温度:

高纯刚玉砖第一层:

T1=1760℃,δ1=0.115m;

高纯刚玉砖第二层:

T2=1700℃, δ2=0.115m;

氧化铝空心球制品:

T3=1550℃, δ3=0.064m;

轻质高铝砖LG-1.0:

T4=1200℃, δ4=0.08m;

轻质高铝砖LG-0.8:

T5=850℃, δ5=0.064m;

轻质高铝砖LG-0.6:

T6=400℃, δ6=0.144mm;

钢板:

T7=80℃, δ7=0.008mm;

2.2 根据设定的平均温度计算各层耐火材料的导热系数:

λ1=2.1+215×10-5t=2.1+215×10-5×1760=5.884W/(m·℃)

λ2=2.1+215×10-5t=2.1+215×10-5×1700=5.755 W/(m·℃)

λ3=0.8 W/(m·℃)

λ4=0.656+8×10-5t=0.656+8×10-5×1200=0.752 W/(m·℃)

λ5=0.656+8×10-5t=0.656+8×10-5×850=0.724 W/(m·℃)

λ6=0.656+8×10-5t=0.656+8×10-5×400=0.688 W/(m·℃)

λ7=48 W/(m·℃)

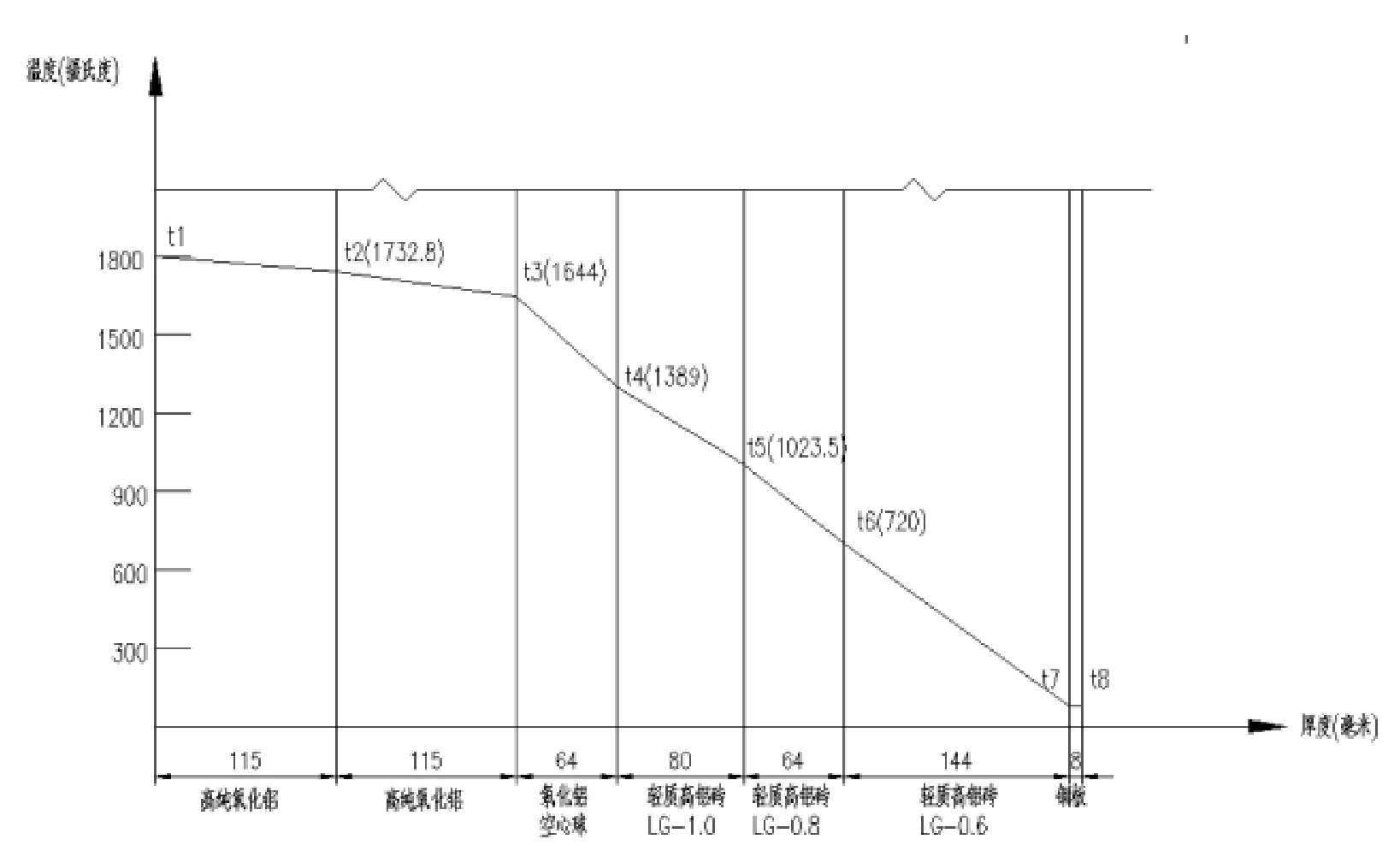

图1 高温室炉衬温度分布图

图2

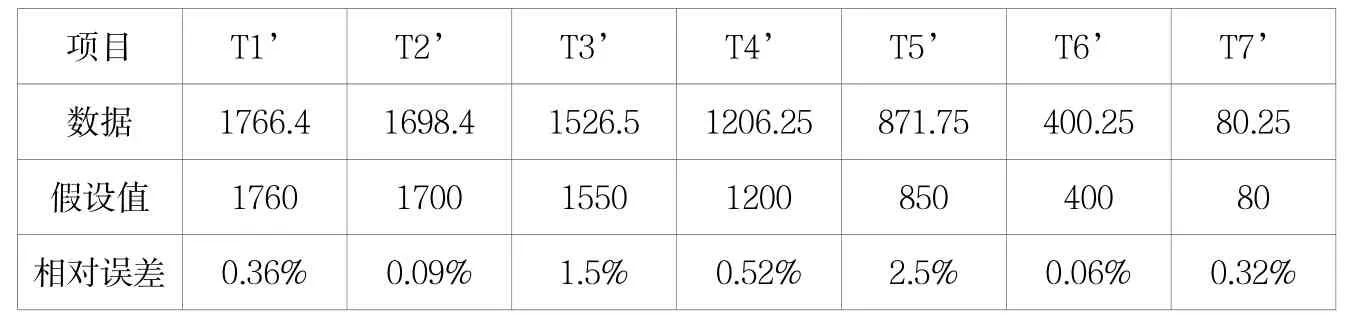

故得到各交界面的温度(单位: ℃):

?

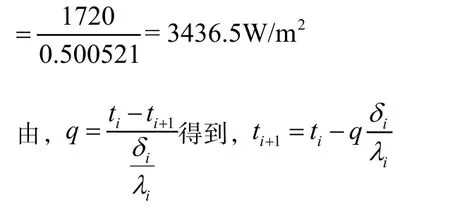

根据以上数据,求得各层材料的平均温度Ti’=(ti+t1+1)/2(单位: ℃):

?

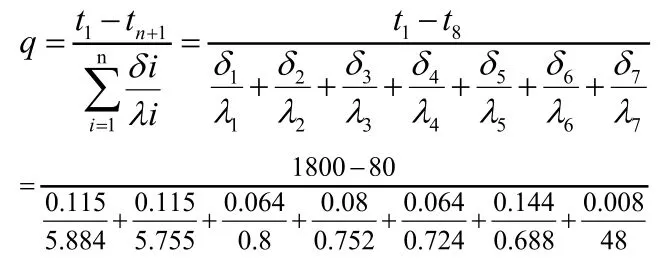

2.3 计算单位面积(1m2)的炉墙热损失和各交界面温度:

以上结果数据,与假设的平均温度的相对误差小于5%,结果满足可信度要求。

实际上,第一次假设的平均温度是非常不准确的,只能根据计算结果重新调整假设值,重新计算。必要的时候,采用第二次乃至第三次有限差分法进行计算。

根据以上计算结果,可以得到如图1所示。

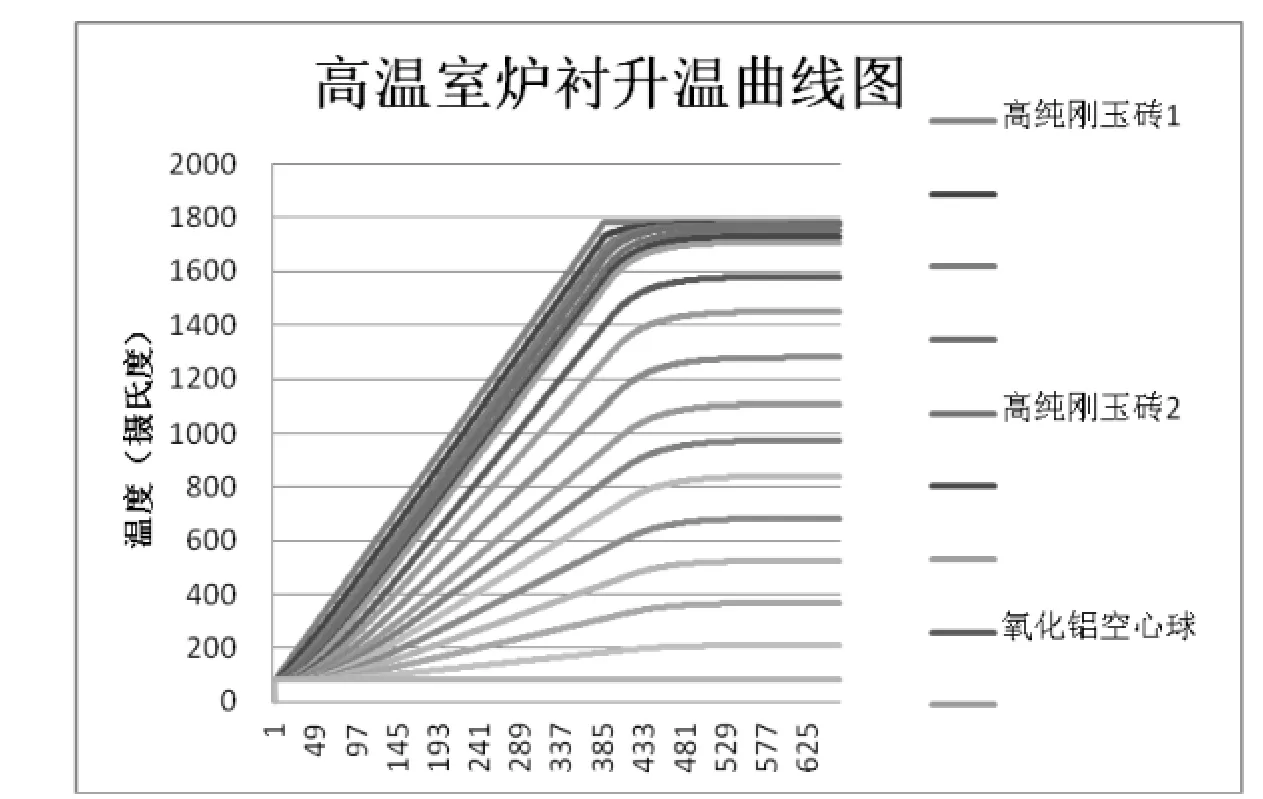

3 炉墙内部温度分布计算及温度场随时间的变化率

连续加热炉加热后,各点温度先后升高,直到建立新的稳定状态(稳定传热状态),然而升温的过程属于不稳定导热过程。通过不稳定传热计算,可以得到一定时间后炉墙内部温度分布状态和温度场随时间的变化率,便于制订工艺条件,核算部件等承受的热应力和温度,拟订安全操作规程。

本例的炉衬是由七层不同的材料组成,我们按多层平壁进行有限差分计算,得到了炉墙升温曲线及达到稳定状态后各层的温度分布图,如图2所示。从图中可知炉衬各层经过一定时间后的温度分布状态及温度场随时间的变化率。经核算,各种耐火材料的技术特性可满足工艺要求,炉衬的设计是合理的。

结语

本文对某种连续作业炉的高温区炉衬进行了量化分析,运用两种计算方法得出了炉墙各层的温度分布,验证了炉墙结构设计的合理性,给连续作业炉高温室耐火与隔热材料的布置与炉衬温度计算提供了参考。

[1]江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[2]李红霞.耐火材料手册[M].北京:冶金工业出版社,2007.

[3]王秉铨.工业炉设计手册(第2版)[M].北京:机械工业出版社,1996.