松软破碎煤层定向钻孔工艺的研究与实践

郭树东

(同煤集团 煤炭运销总公司,山西 大同 037003)

目前,煤矿井下使用的普通定向钻杆均为外平钻杆,当遇到松软、破碎、瓦斯压力大的煤层时,很易发生卡钻等事故,导致成孔率低,钻孔成本高,影响煤矿瓦斯抽采、安全生产工作。因此松软破碎煤层定向钻孔急需探索新工艺。

1 螺旋定向钻杆的研制

1)鉴于普通钻机螺旋钻进工艺在松软煤层钻进中的广泛应用,对定向钻杆的材料、结构、螺纹、加工工艺进行了优化设计,研制了一种新型的螺旋定向钻杆。新型钻杆具有特殊的高强度螺纹结构,并在钻杆外壁增加螺旋槽结构,当出现卡钻埋钻事故时,可通过钻杆的转搅煤渣处理孔内事故。新型钻杆选用优质合金结构钢,并用适当的热处理工艺,具有很高的抗扭、抗拉、抗弯性能。

2)螺旋定向钻杆表面车有一条螺旋槽,要对钻杆外径、内径、壁厚等参数进行设计计算,保证其结构强度。设计的螺旋定向钻杆,在螺旋槽最低处截面的扭矩达23 163.9 N·m,远超钻机最大扭矩6 000 N·m(以ZYWL-6000D定向钻机为例)。螺旋定向钻杆采用阶梯型螺纹,并对牙顶、牙底进行倒角,减少应力集中,螺纹基面处的扭矩可达8 399 N·m。为了验证抗扭强度,对钻杆试样进行了上卸扣扭矩试验,共进行了4次破坏性试验,破坏扭矩平均7 126 N·m,大于目前定向钻机最大扭矩,达到设计要求。

3)由于钻进过程中需实时定向,信号传输的稳定准确也很重要。信号传输结构方面主要是对塑料公母接头进行改进,增加了其壁厚,并优化其注塑工艺,大大提高了塑料接头的尺寸稳定性及结构强度,保证了测量信号的稳定传输。

2 试验地点及试验情况

1)在寺河煤矿西井区W23014巷施工定向钻孔以来,钻在130 m后煤层均较松软破碎,瓦斯压力较大,钻孔过程很易发生塌孔。连续出现了多次压杆事故,造成较大经济损失。后来,采用普通回转式钻进工艺施工,主孔深度较浅(一般在90~150 m),且无法定向,很易发生钻遇顶板或不返水的现象。2012年10月开始,在寺河煤矿W23014巷12号横川,采用螺旋定向钻杆进行松软破碎煤层定向钻探工艺的试验。试验共完成定向钻孔2个,主孔深度最深366 m,达到该区域目前平均钻孔深度的3倍以上,且钻孔水压等参数均显正常,可继续向前施工,试验取得圆满成功。

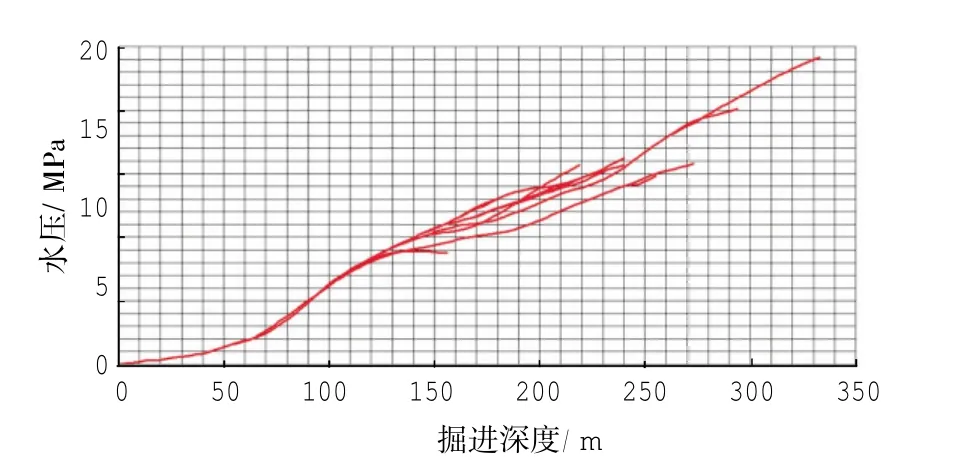

2)试验1号孔设计目标方位角345°,设计孔深330 m,终孔主孔最深达366 m,总进尺达1 296 m,钻孔轨迹见图1和图2。钻孔过程中130~175 m、192~231 m的煤层很破碎松软,出现了塌孔、瓦斯压力变大等现象,水压最高达9 MPa,其波动幅度达3 MPa,返渣呈颗粒状,质软较松散,出现喷孔现象时,煤屑返渣急速增多,出现多次压杆前兆。在采用螺旋定向钻杆进行来回旋转排渣后,钻孔异常现象得到明显改善,水压返回正常值,返水正常,并顺利钻过了地质异常区域,到366 m后退钻开分支。

图1 W23014巷12号横川1号钻孔轨迹上下偏差图

图2 W23014巷12号横川1号钻孔轨迹左右偏差图

3)2号孔目标方位角 355°,孔深 330 m,终孔主孔最深达336 m,总进尺达1 134 m,钻孔轨迹偏差,见图3和图4。钻孔过程中仍伴随有破碎松软煤层的垮孔、喷孔现象,但对采用螺旋定向钻杆的钻探工艺影响不大。在200 m处遇地质构造带,进行多次探顶、探底;探明地质情况后,沿煤层顺利钻进至设计孔深330 m。

4 结论

图3 W23014巷12号横川2号钻孔轨迹上下偏差图

图4 W23014巷12号横川2号钻孔轨迹左右偏差图

1)通过理论计算及钻杆样品的上卸扣扭矩试验证明,螺旋定向钻杆的抗扭强度远超了定向钻机最大扭矩。2)根据试验情况,该区域破碎煤层钻孔造成的压杆现象较频繁,如果不能及时处理,很易造成无法解卡或钻具断裂等事故。当采用高强度螺旋定向钻杆后,钻进效果明显好转,若发生垮孔后,通过加大旋转压力可及时将煤渣排出孔外,减少了钻孔事故几率。3)采用螺旋定向钻杆工艺后,主孔钻孔深度达366 m,达到松软破碎煤层区域目前平均钻孔深度的3倍以上,且钻孔水压、推进压力等参数均显正常,达到了设计要求的效果。目前,寺河矿有多台钻机,配套使用螺旋定向钻杆,井下使用效果良好。