模糊控制技术在胶带运输机纠偏装置中的应用研究

王 伟

(1.太原理工大学 机械工程学院,太原 030024;2.晋城煤业集团 五台铺煤矿,山西 晋城 048006)

带式输送机具有长距离连续输送、输送量大、运行可靠、效率高、易于自动化等优点[1]获得广泛应用。然而,必须妥善解决其胶带“跑偏”。由于“跑偏”不仅影响胶带机顺利运输,而且影响生产线的正常运行,已经引起相关专业人员的普遍关注。当前解决胶带跑偏的主要措施为两种:一种是停机后人工对托辊组或滚筒的位置进行纠正;另一种是在胶带机上每隔6-10组托辊增设一组调心托辊组,(发挥一定程度的纠偏功能,又分无源纠偏托辊组和有源纠偏托辊组)。第一种方法纠正中需停机,既影响生产,又耗费人力。第二种方法的无源纠偏装置只在一定程度上对跑偏胶带有纠偏作用,属于被动纠偏,不能完全将胶带回归到原来的正常位置,且其安装的检测轮会损坏胶带边缘,有源纠偏装置虽能在胶带发生跑偏时进行检测,并对胶带进行主动纠偏,但其动力源多用液压系统和液压站,纠偏装置复杂、成本高、不宜维护,由于其是开关量检测方法,纠偏过程中波动量大、稳定性差、调节频繁。本文在分析有源和无源纠偏装置的基础上,融入智能控制技术,选用价格低廉而性能稳定的电子元件作为硬件进行创新,设计出一种电力驱动的、能对胶带位置进行连续检测反馈控制的自动纠偏装置;将从很大程度上,改善纠偏装置的工作性能,为胶带机的持续稳定运输提供新而有力的保障。

1 胶带跑偏原因分析与纠偏装置方案设计

1)胶带跑偏原因分析:运输机胶带的“跑偏”是指其运行过程中输送带超出技术规范允许范围的异常现象[2]。胶带跑偏严重约束着运输能力,影响着生产,威胁着设备和人员的安全。对其跑偏原因的研究表明,输送带接头不平直、机架歪斜导料槽两侧的橡胶板压力不均匀,属于由安装误差引起的;滚筒、托辊粘料、物料分布不均匀,是引起跑偏的主要因素。运用力学原理分析后,无论那种原因引起跑偏,跑偏过程均起于胶带在横向额外受力的作用,跑偏后又产生一个与初始横向力相反的反作用力,该力渐与横向力大小相等,最后胶带维持在跑偏位置运行。为了使跑偏不发生,必须及时检测胶带位置及变化趋势,根据检测结果控制执行机构动作,提供给胶带一个将横向力抵消的力。

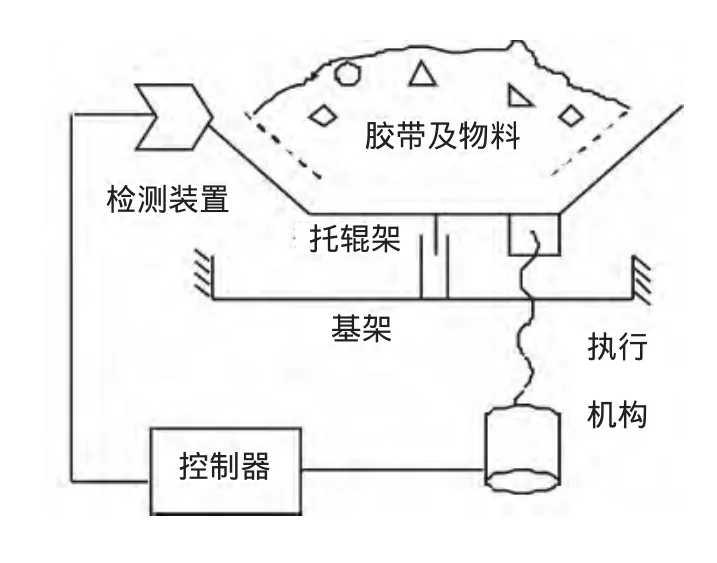

2)纠偏方案设计:据上分析,拟定了图1的自动纠偏装置的方案。纠偏装置被控对象为胶带,间接被控对象为托辊架,采用电力拖动形式,设置有控制器和检测装置。

图1 自动纠偏装置方案简图

2 机械系统设计

本文以改进TD75型(带宽1 200 mm)胶带运输机为例,根据其承载能力和纠偏原理设计了纠偏装置的机械系统。设计中将整机分为基座、托辊架、传动机构三大部分,基座与托辊架之间的旋转运动副在工作中要承担胶带及物料重量,要在大载荷下灵活旋转,因此是关键部件,采取了止推轴承和径向轴承组合的联接形式。基座是承担整机重量、胶带及物料重量,纠偏时产生的附加力及扭矩的部件,还需考虑执行机构的安装,因此,设计时注重了强度和结构的合理性与紧凑性。执行机构采用滚珠丝杠传动,因其传动比大、可降低工作阻力,不仅能降低对原动机的要求,并使原动机体积更小、成本更低、且有一定的自锁功能。吸收传统结构的优点并运用创新设计理论,设计的机械系统,见图2。

图2 自动纠偏装置机械系统图

3 控制系统设计

1)模糊控制技术特点:为解决纠偏过程中的超调,震荡等问题,必须选择适合控制对象的控制系统。模糊控制(Fuzzy Control)技术是近代控制理论中的高级策略和新颖技术,采用语言型控制规则,利用现场操作人员的经验或相关专家的知识进行控制,特点在于:设计中不需建立被控对象的精确数学模型,而使控制机理和策略易于接受理解,设计简单、便于应用。模糊控制是基于启发性的知识及语言决策规则设计的,有利于模拟人工控制的过程和方法,增强控制系统的适应能力,有一定的智能水平。模糊控制系统的鲁棒性强,干扰和参数变化对控制效果的影响大大减弱,尤其适合于非线性、时变及纯滞后系统的控制。基于这些特点,本文采用模糊控制技术设计纠偏装置。

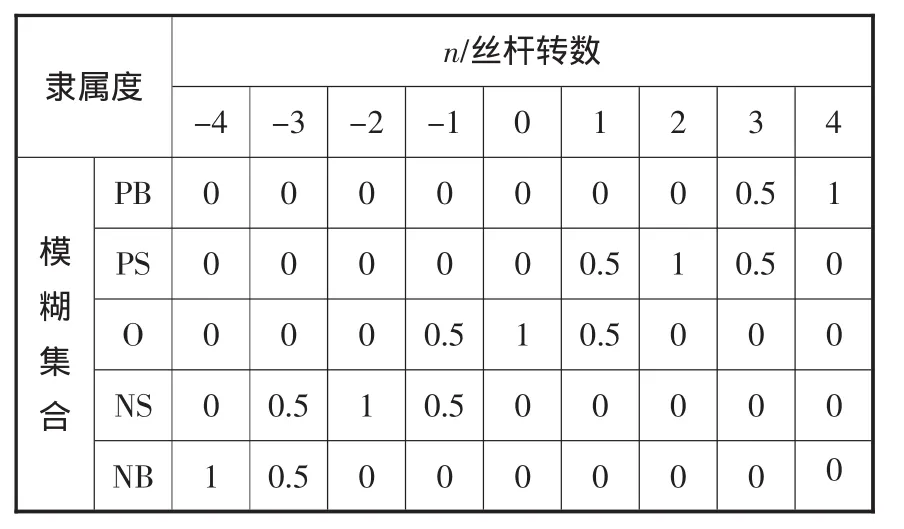

2)模糊控制系统设计:选择胶带的位置偏差E和位置变化速率Ec作为模糊控制系统输入,丝杠每个控制周期T内输出的转数做为输出u。①定义输入输出模糊集:根据模糊控制原理需将偏差E、偏差变化率Ec控制量u的模糊集及其论域定义如下:E、Ec和u模糊集均为{NB(负大)、NS(负小)、O(零)、PS(正小)、PB(正大)},E、Ec的论域为{-3、-2、-1、0 1、2、3},u的论域为 {-4、-3、-2 、-1、0、1、2、3 、4}。②确定隶属度:根据模糊集求得,输入输出变量的模糊划分表,如表1和表2所示。

表1 E/Ec的模糊划分表

表2 u的模糊划分表

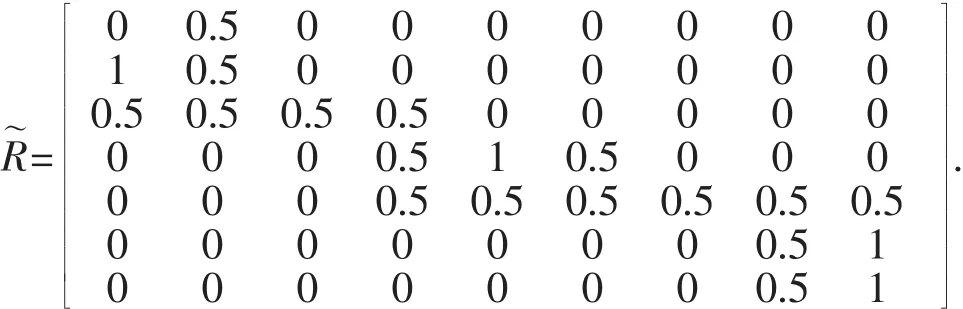

③建立模糊规则:目的是根据人的经验、直觉思维推理,实现系统输出的误差及误差变化趋势来消除系统误差。这里设计出了规则共25条:(1)若E正大且Ec正大,则n正大;(2)若E正大且Ec正小,则正大;……(24)若E负大且Ec负小,则n负大;(25)若E负大且Ec负大,则n负大;④计算模糊关系矩阵:根据模糊规则及模糊关系计算规则,最终得到模糊关系矩阵:

4 Adams与Matlab联合仿真

使用Adams和Matlab的联合仿真,无需制作物理样机就能随时对虚拟样机的整体特性进行仿真测试,直到获得满意的设计结果[3]。纠偏装置是个非线性系统,数学模型复杂,建立难度大,上述两软件的联合仿真技术适用于该系统的设计与分析,通过仿真可预知系统的工作性能。具体方案为:首先在Solidworks中建立三维模型,然后导入Adams中,建立合理的运动副,运用Adams/Controls模块交互运行文件,利用通用控制系统软件Matlab建立控制系统框图;最终建立包括控制系统和机械运动系统的仿真模型。

1)仿真的设置与实施:定义丝杠螺母与丝杠支撑座的间距L为输入状态变量,托辊架与基座的角度为输出状态量,最后将两个量转变为用于机电联合仿真用的输入输出宏,激励信号模拟使托辊架绕基座旋转到15°,仿真时间设为10 s,联合仿真模型见图3和图4。模型中的模糊控制器输出为转数,因此设置一比例环节(表示丝杠导程的大小)才能转化为丝杠螺母的线性位移,最终作用在托辊架并使之旋转,完成控制系统与机械系统的联合仿真。

图3 Adams中的机械系统模型

图4 Matlab中的控制系统模型

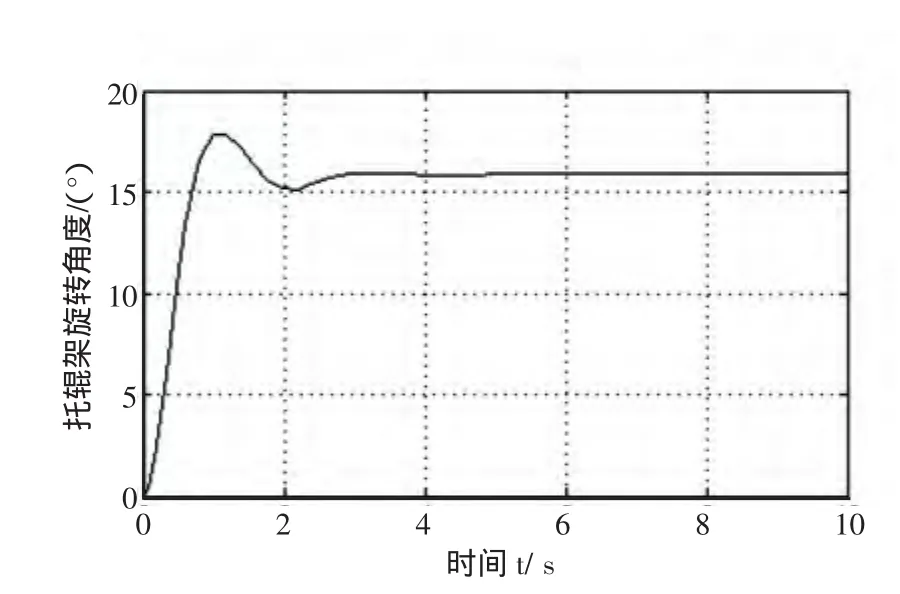

2)仿真的结果:联合仿真,后得到的仿真结果见图5。从仿真曲线看出,托辊架在控制器的控制下到达预控制位置,该过程上升时间Tr约1 s,调整时间Ts约3 s,虽有一定的超调量,但因胶带纠偏过程存在滞后,这种短时间的超调不会对纠偏效果产生明显不利影响。再者,系统存在一定的稳态误差(ess≈6%),但可满足工程要求。综上表明,这种基于模糊技术的控制器能完成非线性复杂数学模型的控制任务,该机械系统和控制系统的联合情况较好。但因纠偏过程中,胶带的位置变化受多方因素影响,将胶带并于系统进行仿真,仍需工程中进一步实践检验。

图5 联合仿真结果

5 结束语

分析了运输机胶带“跑偏”的原因,创新性设计了自动纠偏装置机械系统的结构,并基于Solidworks平台建立了三维模型,在分析模糊控制技术特点的基础上,设计了模糊控制系统,运用Adams和Matlab对该机电装置进行了联合仿真,结果表明:将模糊控制技术与设计的机械系统有机结合而成的机电装置在胶带工作中能够调节准确及时、工作稳定,具有新的启发意义。

[1] 吴明龙.煤矿井下用带式输送机技术发展方向[J].煤矿机电,2000(5):66.

[2] 王凤林,宋连英,李素敏.带式输送机常见跑偏问题的分析与处理[J].煤矿机械,2008(10):177-178.

[3] 熊光楞,郭斌,陈晓波,等.协同仿真与虚拟样机技术[M].北京:清华大学出版社,2004.