圆锥滚子轴承保持架支柱连接方式的改进

张洁,姜岩

(西北轴承股份有限公司, 银川 750021)

装有支柱焊接保持架的特大型圆锥滚子轴承在成品精度检测时,经常出现外圈端面对滚道的轴向跳动Sea严重超差等问题。经分析认为是保持架在焊接过程中变形过大所致,为此,有必要对保持架的连接方式进行分析研究,从而采取相应的改进措施。

1 原因分析

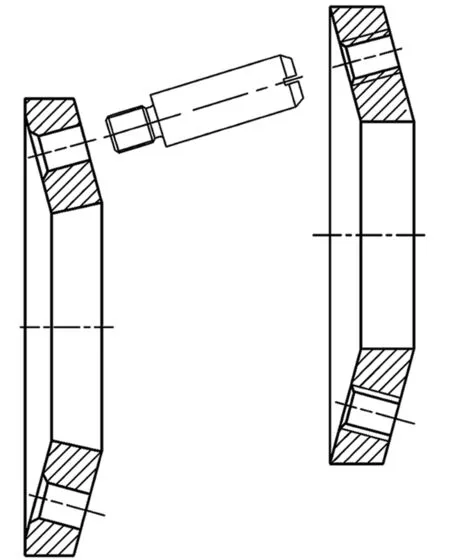

特大型圆锥滚子轴承支柱焊接保持架如图1所示,其在焊接时主要存在如下问题:

图1 改进前保持架结构

(1)保持架焊接过程中,由于高温易产生变形,导致轴承外圈端面对滚道的轴向跳动Sea严重超差,轴承回转灵活性降低,从而使轴承工作过程中的滑动摩擦增大,使用寿命降低;

(2)保持架与滚子间的轴向间隙靠调整垫片控制(焊接前在保持架内侧端面均匀间隔摆放数个调整垫片,焊接后抽出),而保持架的变形会使间隔间隙不均,而且生产效率较低;

(3)焊接质量受人为因素影响较大,焊接过程中焊渣容易掉入轴承组件内,难以清洗除去,会划伤接触表面,使轴承的振动、噪声增大,降低轴承使用寿命;

(4)如果没有保护气氛,大气与高温的熔焊区直接接触,会使材料发生氧化,而且进入熔焊区的氮、水蒸气等会在焊缝中形成气孔、夹渣、裂纹等缺陷,降低焊缝质量。

基于上述原因,该加工方法很难满足产品质量的要求,必须进行改进。

2 改进方案

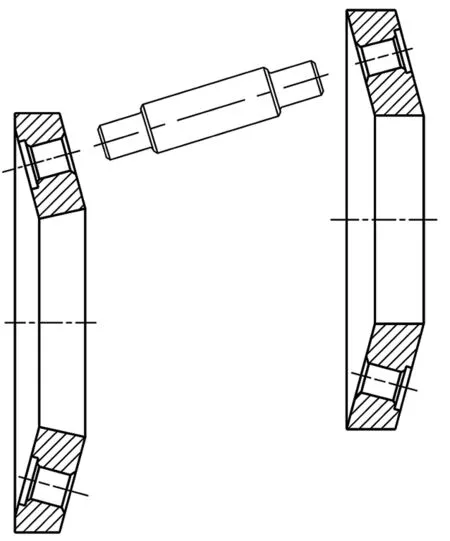

为解决以上问题,采用电铆机铆合保持架支柱。即常温下采用电加热增加支柱头部塑性,然后利用上、下模具将支柱与保持架铆合。改进后的保持架如图2所示。

图2 改进后保持架结构

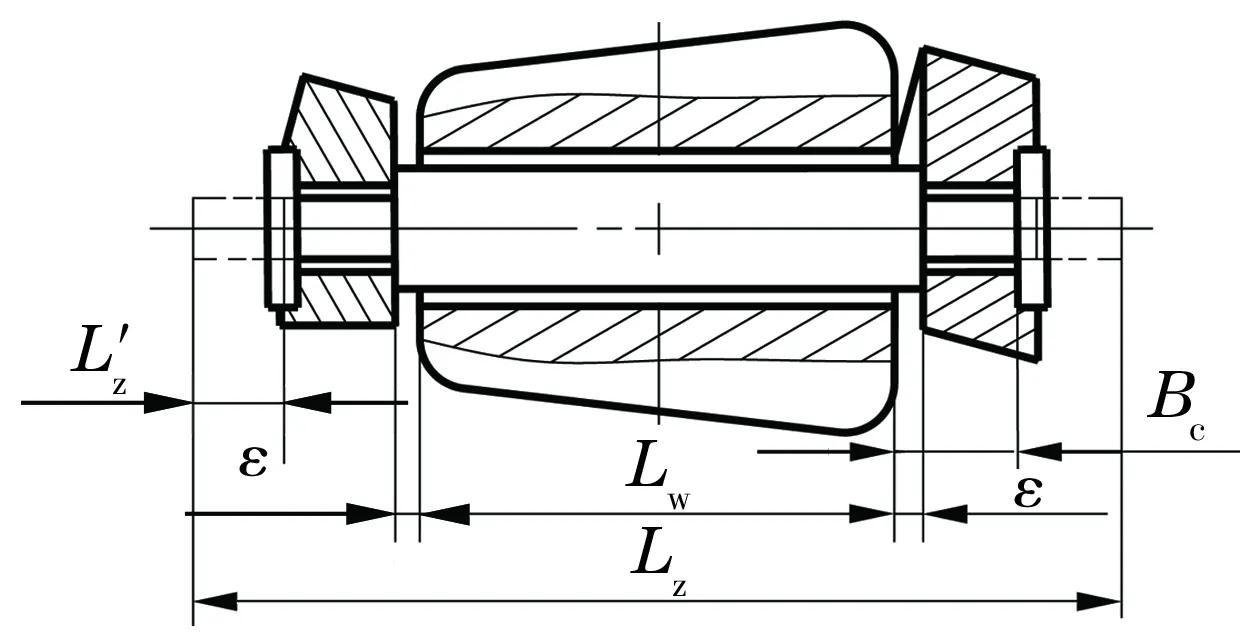

根据滚子长度、保持架与滚子间的轴向间隙、保持架宽度以及形成电铆头所需支柱长度计算出支柱的总长度,计算原理如图3所示。其计算公式为

图3 支柱长度示意图

式中:Lw为滚子长度;ε为滚子与保持架间的轴向间隙;Bc为保持架宽度 ;L′z为形成电铆头所需支柱长度。由此可知,轴向间隙已经计入支柱长度中,无需设计调整垫片,既保证了间隙均匀性,又简化了工艺。

电铆合保持架支柱解决了保持架变形的问题,因此,在相同外形尺寸下,电铆合保持架的宽度小于焊接保持架的宽度,滚子得以加长;另外可以根据支柱直径在保持架上设计合适的沉孔,使电铆头部分沉于孔内。这种设计除了使保持架变形得到有效控制外,还提高了轴承的承载能力。

3 结束语

采用改进后的支柱连接方式,对不同规格多个批次的保持架进行了试验验证,结果表明,该方法操作便捷,提高了轴承成品质量和生产效率,适合大批量生产,对其他类型轴承也有借鉴意义。