ANSYS在动力头升降U型架设计中的应用

田国富,宋 菲,张建平,何国军,王 欢,杨大成

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

数控机床以自动化程度高、柔性好、加工精度高等优点在现代制造业特别是复杂零件加工中得到了广泛应用,与普通机床相比,数控机床对机械部分刚度、抗震性以及热变形等机械性能要求更高。因此在数控机床设计中,对数控机床关键零部件以及整机进行静力学分析和动力学分析是一项非常重要的工作。

动力头U型架是大型螺旋锥齿轮数控机床的关键部件,由于动力头在工作过程中旋转不同角度对U型架的负载也不相同,故需要利用ANSYS软件对该动力头U型架进行静力分析,并通过结果分析其结构是否合理。

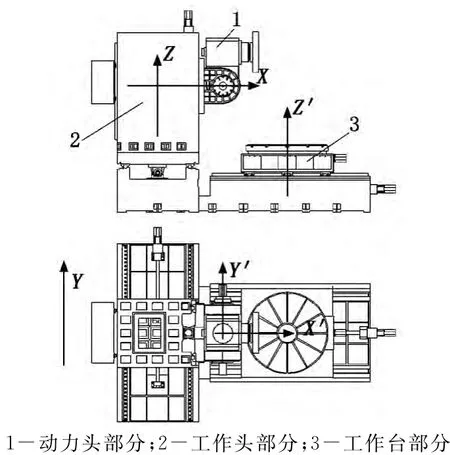

1 大型螺旋锥齿轮整机结构

大型螺旋锥齿轮数控机床分为两大部分:工作头部分和工作台部分。这两部分呈T字型分布,工作头部分由动力头、U型架、X向横梁、Z向移动体、Z轴立柱、Y向床身组成;工作台由X向床身、工作台、摇台三部分组成。动力头由刀盘、电主轴、X轴摆动装置和Y′轴摆动装置构成。该机床有7个运动轴,工作时可实现七轴五联动或者七轴六联动,可以很好地满足螺旋锥齿轮这类复杂曲面零件的加工要求。大型螺旋锥齿轮数控机床结构简图见图1 。

2 U型架的约束和载荷确定

2.1 U型架在整机模型中的受力分析

通过对大型螺旋锥齿轮数控机床工作过程的分析可知,U型架在Z轴立柱的导轨上移动,从而使动力头完成对螺旋锥齿轮的切削。在加工过程中,U型架不仅受到切削力产生的扭矩作用,而且受到动力头重力产生的扭矩和等效重力作用,故需要对U型架进行静力分析,以确定其变形是否在合理的范围内。

2.2 U型架约束位置的确定

在工作过程中,U型架的外部载荷主要由动力头部分提供,而U型架与Z轴立柱只存在相对运动,故需要对U型架与Z轴立柱的接触部分进行约束。

图1 大型螺旋锥齿轮数控机床结构简图

2.3 U型架载荷的确定

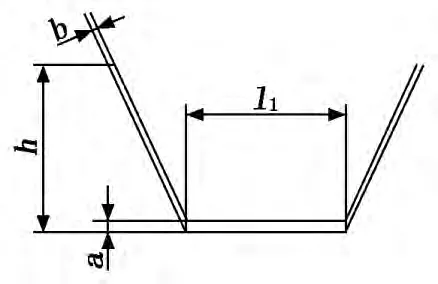

(1)考虑到U型架受到切削力载荷而产生变形后的可靠性,故应按切削力最大时考虑,其计算方法选用成形法。螺旋锥齿轮的齿形切削截面如图2 所示。

图2 齿形切削截面图

为了方便计算,切削截面可以分为3个部分:截面1宽度为a,长度为l1;截面2宽度为b=asin20°,长度

截面1的切削力为:

其中:Kr为径向切削力系数;Kt为切向切削力系数;Kv为动载系数。

截面2的切削力为:

故切削力矩为:为

其中:D为刀盘直径,m。

(2)U型架不仅受到切削力载荷,而且还受到动力头的重力载荷。通过对动力头进行三维建模,并设定各个零部件的材料属性,利用SolidWorks软件的评估功能模块计算动力头的质量和重心位置,则等效重力载荷为:

其中:m为动力头质量,kg;g为重力加速度,m/s2。重力矩载荷为:

其中:l为动力头的重心到Y′轴线的距离,m;θ为动力头与Z轴立柱的夹角,(°)。

3 动力头升降U型架的有限元分析过程

首先利用SolidWorks三维软件建立数控机床各个关键部件的实体模型,并虚拟装配成整机。其中动力头部分的升降U型架、中间U型架、回转部件、Z向滑动体等部件是该数控机床的关键部件,其刚度都会对整个机床的加工精度产生非常重要的影响。本文针对U型架部分进行了ANSYS分析,具体过程如下。

3.1 前处理阶段

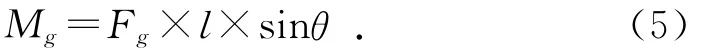

前处理阶段包括创建实体模型、定义单元属性、划分网格和模型修正等。为了便于分析,首先需要对利用SolidWorks建立的实体模型进行简化,去掉不必要的小孔和倒角,得到简化的模型后,将.SLDPRT文件转化为 .x_t格 式后再导入 ANSYS。选择 Brick 8node 45实体单元,按照6级精度进行网格划分,材料为铸铁,弹性模量E=1.3×1011Pa,泊松比μ=0.27。网格划分后的动力头升降U型架如图3 所示。

3.2 求解阶段

求解模块是对生成的有限元模型进行力学分析和有限元求解。在求解前需定义分析类型、分析选项、载荷数据和加载步骤。ANSYS的载荷可以分为6大类:位移约束、力、表面分布载荷、体积载荷、惯性载荷和耦合场载荷。载荷可以直接施加到实体模型的关键点、线和面上,也可以施加到有限元分析模型的单元和节点上。U型架通过导轨在Z轴立柱竖直方向上下滑动,将U型架与Z轴立柱的接触部分设置为全约束。加载后的动力头升降U型架如图4 所示。

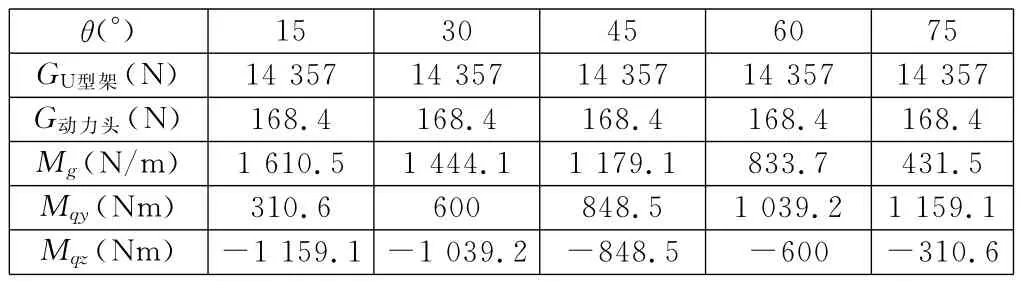

通过分析可知,U型架所受的载荷包括:U型架的自身重力GU型架、作用在U型架轴承孔上的动力头的重力G动力头、动力头的重力对U型架轴承孔产生的重力矩Mg、切削力矩Mq。由于切削力矩轴线与全局坐标系轴线不重合,故需要将切削力矩Mq分解为Y和Z方向的分力矩Mqy和Mqz。当动力头轴线与Z轴立柱的夹角θ为15°,30°,45°,60°,75°时,U 型架所受的载荷见表1。

图3 网格划分后的动力头升降U型架

图4 加载后的动力头 升降U型架

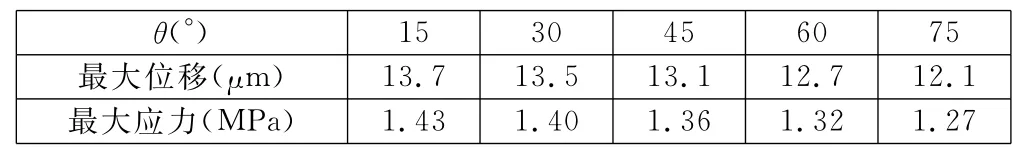

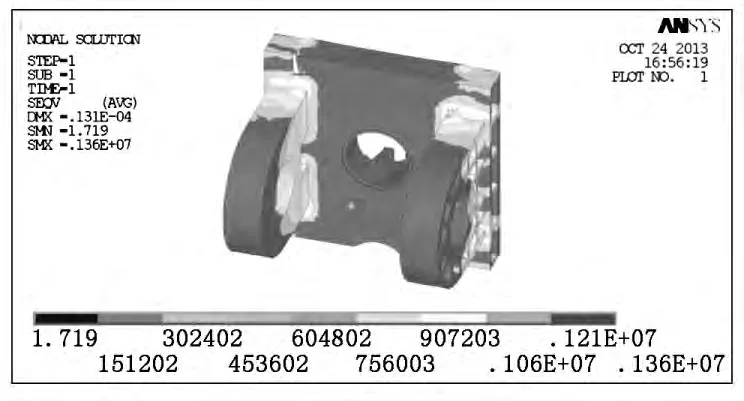

3.3 后处理阶段

ANSYS的后处理过程包括两部分:通用后处理模块和时间后处理模块。通过用户界面可以得到位移、应力、应变速度等计算结果,输出形式有图形显示和数据列表两种。本文加载后的应力应变数值见表2,图5 、图6 分别为刀盘主轴与U型架竖直方向呈45°时的应变图和应力图。

表1 切削力矩载荷和动力头重力在U型架上的分力随θ变化值

表2 加载后的应力应变数值

4 结论

本文利用ANSYS对数控机床关键部件U型架进行了静力分析,通过动力头摆动不同角度时U型架的静力分析结果可以看出其应力和应变均在允许范围内,故该U型架的刚度和强度满足要求,结构比较合理,能够达到设计要求。但是该U型架的结构能否满足机床设计的最终要求,需要进一步对U型架做瞬态响应分析和疲劳分析。

图5 动力头升降U型架应变图

图6 动力头升降U型架应力图

[1]颜云辉,谢里阳,陈清凯.结构分析中的有限单元法及其应用[M].沈阳:东北大学出版社,2000.

[2]史亚杰.ANSYS工程分析软件应用实例[M].北京:清华大学出版社,2003.

[3]王勖成,邵敏.有限单元法基本原理及应用[M].第2版.北京:水利电力出版社,1999.