高含泥氧化铜矿柱浸试验

赵贺永

(文山学院化学与工程学院,云南文山663000)

高含泥氧化铜矿柱浸试验

赵贺永

(文山学院化学与工程学院,云南文山663000)

对于某高含泥氧化铜矿,通过不同粒度的水洗矿石做渗透性实验,得出渗透性比较好矿石粒级范围为+2~-25mm.以此粒度的矿石进行柱浸条件试验,在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d、布液强度为30.0 L/(m2·h)条件下,Fe的浸出率为1.6%左右,吨铜硫酸消耗为14吨左右,铜的浸出率在56%左右.

渗透性;矿石粒度;浸出

某高含泥氧化铜矿,矿石性质极为复杂,露天开采以氧化矿为主,若采用常规选别流程,氧化矿选矿回收率较低.原来采用的工艺方案为原矿破碎后堆浸,经过试生产,暴露出矿石渗透性差导致矿石浸出率低的问题.因此提出了“洗矿+分级”的技术措施对矿石进行预处理.目前初步确定+2mm块矿入堆,这样的分级参数对堆浸渗透性及浸出效果的影响程度如何,需通过试验进行验证.

1 矿石性质

某铜矿石氧化率高,风化程度严重,含泥量5%~7%,粉状矿15%~20%,块矿75%~80%.对矿石进行筛分试验,该矿石粒级-2mm含量为10.36%,+2~-25 mm含量为54.11%,+25mm含量为35.53%,表明-2mm和+25mm含量占试验总矿石比例比较大.对矿石的物相进行分析,如表1所示.

2 试验

2.1 试样采集与制备

试样取自湿法厂破碎站下料口矿仓,取样重量约150 kg.对采集的试样进行筛分,分为两个粒径:2mm和5mm.对筛上和筛下样采用人工的方法分别进行水洗,去掉矿石中的泥质成分后备用.

表1 矿石物相组成

(1)试样级配组成测定,采用标准砂石筛,筛孔直径分别为2.0mm、5.0mm、12.5mm和25.0mm.

(2)对从矿堆中取来的矿样进行筛分分级,分为-2mm、-5mm、+2mm,然后进行水洗,去除其中的泥质.

2.2 渗透性试验及分析

试验采用变水头法[1],测定结果如图1所示.

(1)4组渗透性试验都表明,随着渗流时间的增长,试样的渗透系数均有降低的趋势.实际工业生产时,喷淋浸出周期较长,浸堆渗透性降低的幅度还会继续增大,因此,应保证足够的初始松散度和渗透系数,以确保浸堆在整个运行阶段保持良好的渗透性.

(2)4组渗透性试验都表明,破碎原矿、-2mm水洗矿、-5mm水洗矿试样的渗透系数比较低.而+2mm试样渗透系数比较高.因此,通过以上不同粒度的水洗矿试验对比,确定入堆粒度为+2mm.

图1 渗透率的选择

2.3 浸出选择试验[2-5]

经过渗透性试验,确定的入堆粒度为+2mm~-25mm,此粒度渗透性满足生产需要,浸出试验采用此粒级.矿石经过水洗,重量为5 kg,品位为1.43%.在常温下进行柱浸,柱子内径为110mm,试验柱子的内径与颗粒尺寸的比值是影响浸出效果的一个重要因素.有试验证明,该比值要大于4但不超过20,才能避免柱壁影响[2].

2.3.1 硫酸浓度的选择

在液固比2∶1、淋停比2∶1、布液强度30.0 L/(m2·h)、浸出时间50 d条件下,硫酸浓度分别为40、50、60、70、80 g/L下进行浓度选择试验.结果表明:试验浓度从40~60 g/L变化时,浸出率上升比较快,从60~80 g/L时,浸出率缓慢下降,综合考虑确定硫酸浓度为60 g/L(图2).

图2 硫酸浓度的选择

2.3.2 液固比的选择

在硫酸浓度60 g/L,淋停比2∶1,布液强度30.0 L/(m2·h),浸出时间50 d条件下,液固比分别为1∶1、2∶1、3∶1、4∶1下进行液固比选择试验.结果表明:试验液固比从1∶1~2∶1变化时,浸出率上升比较快,从2∶1~5∶1时,浸出率缓慢下降,综合考虑确定液固比为2∶1(图3).2.3.3淋停比的选择

图3 液固比的选择

在硫酸浓度60 g/L、液固比2∶1,布液强度30.0 L/(m2·h),浸出时间50 d条件下,淋停比分别为4∶1、3∶1、2∶1、1∶1下进行淋停比选择试验.结果表明:试验淋停比从4∶1~2∶1变化时,浸出率上升比较快,从2∶1~1∶1时,浸出率缓慢下降,综合考虑确定淋停比为2∶1(图4).

图4 淋停比的选择

2.3.4 布液强度的选择

在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d条件下,布液强度分别为20.0、30.0、40.0、50.0 L/(m2·h)下进行布液强度选择试验.结果表明:试验布液强度从20.0~30.0 L/(m2·h)变化时,浸出率上升比较快,从30.0~50.0 L/(m2·h)时,浸出率缓慢下降,综合考虑确定布液强度为30.0 L/(m2·h),如图5所示.

2.3.5 浸出时间的选择

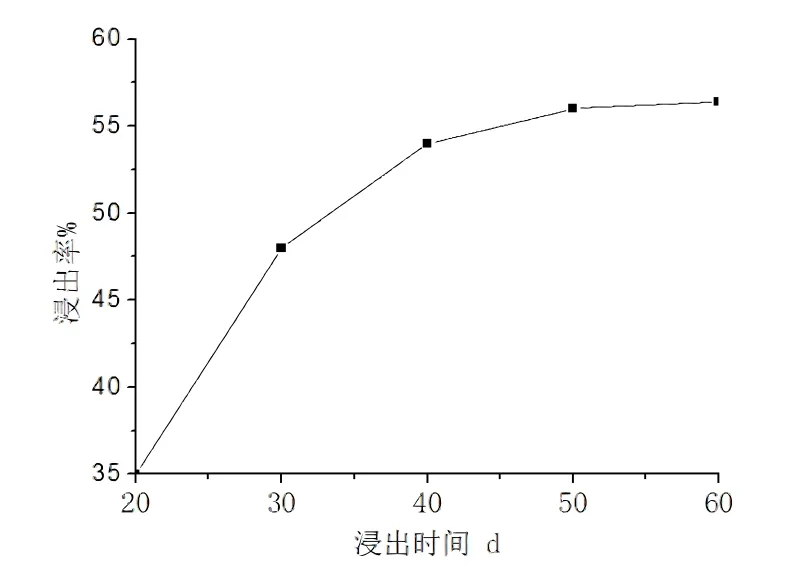

在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,布液强度30.0 L/(m2·h)下进行浸出时间选择试验,结果表明:浸出时间从20~50 d变化时,浸出率上升比较快,从50~60 d变化时,浸出率上升比较缓慢,综合考虑确定浸出时间为50 d,如图6所示.

图5 布液强度的选择

图6 浸出时间的选择

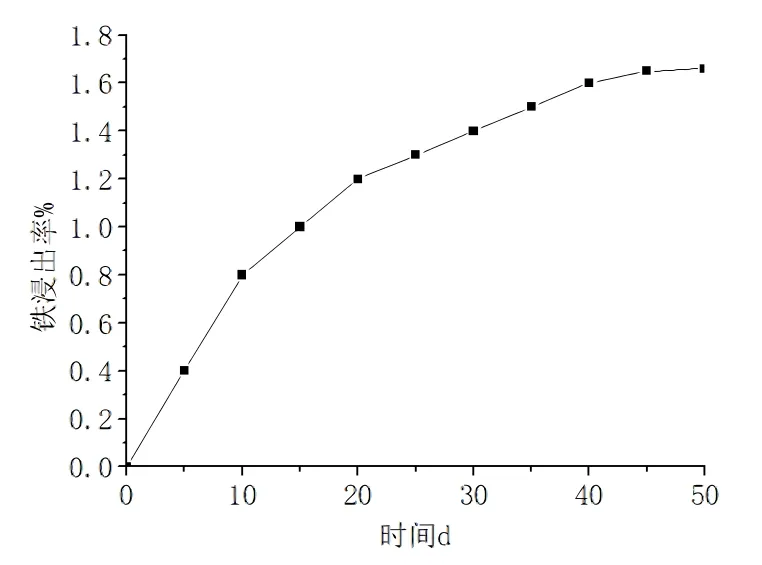

2.4 最佳条件下验证试验

在入堆粒度为+2~-25mm,矿石经过水洗,矿石重量为5 kg,矿石品位为1.43%.在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d,布液强度为30.0 L/(m2·h)条件下,进行铜浸出率、铁浸出率、耗硫酸量验证性实验.实验结果如图7所示,表明:在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d,布液强度为30.0 L/(m2·h)条件下,铁的浸出率在2%以下,通过计算,浸出液中铁的含量为0.7 g/ L,小于1 g/L,满足生产工艺要求.

图7 铁的浸出率

实验结果同时表明:在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d,布液强度为30.0 L/ (m2·h)条件下,吨铜耗酸在14吨左右(图8).

表2表明,在硫酸浓度60 g/L、液固比2∶1、淋停比2∶1,浸出时间50 d,布液强度为30.0 L/(m2·h)条件下,通过粒度为+2~-25mm水洗矿浸出试验,铜的回收率在56%左右.

图8 硫酸的消耗

表2 最佳条件下验证试验

3 结论

通过渗透性试验得出,经过破碎后洗矿分级,堆浸时矿石粒级+2~-25mm可以满足堆浸时矿石渗透性.通过+2~-25mm水洗块状矿的柱浸试验,表明铜的回收率在56%左右,结果良好,以此矿石粒级可以进行堆浸.

[1]高保胜,王洪江,吴爱祥,等.某铜矿高含泥氧化铜矿槽浸试验研究[J].矿业研究与开发,2010,30(4):18-21.

[2]赵贺永李丽红.不同分维值的铀矿浸出研究[J].有色金属(冶炼部分),2013(5):44-46.

[3]姚高辉,严佳龙,王洪江,等.高含泥氧化铜矿加温搅拌浸出试验研究[J].中国科技论文在线,2010,5(11):855-860.

[4]武彪,刘学,武名麟,等.高含泥氧化铜矿搅拌浸出试验研究[J].稀有金属,2012,36(6):953-957.

[5]赵志斌,文冬林,孙占学,等.某铀矿石微生物柱浸翻柱对比试验[J].有色金属(冶炼部分),2013(5):31-34.

【编校:李青】

Column Leaching Test of Copper Oxide w ith High Content of Clay

ZHAOHeyong

(CollegeofChemistry and Engineering,Wenshan University,Wenshan,Yunnan 663000,China)

For a sortof copper oxidewith high contentof clay,by doing permeability experimentswith washing ore grains of differentsizes,it is proved thatore grainswithin the range of+2~-25mm are ofbetter permeability.Thisore particle size is thus decided as test condition of column leaching.With the sulfuric acid concentration being 60 g/L,liquid-solid ratio 2∶1,leaching-stop ratio 2∶1,leaching time 50 d,liquid fabric strength 30.0 L/(m2·h),Fe leaching rate is about 1.6%,per-ton copper sulphate consumption isabout14 t,and copper leaching rate isabout56%.

permeability;ore particle size;leaching

TF811

A

1671-5365(2014)12-0065-03

2014-04-09修回:2014-05-12

云南省教育厅科学研究基金项目(2013Y587);文山学院校级基金项目(13WSY05)

赵贺永(1978-),男,采矿工程师,硕士,研究方向为溶浸采矿

时间:2014-05-16 11:31

http://www.cnki.net/kcms/detail/51.1630.Z.20140516.1131.007.htm l