纵横捭阖

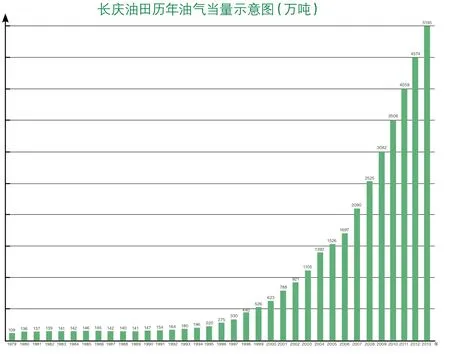

2013年,长庆油田油气产量当量5195万吨,而用工总量只有7万人。目前,长庆油田有7万多口油、气、水井,管理这么多油、气、水井的也是这7万人。这背后,是通过市场化发动的新时期油气大会战,是通过数字化带来的劳动生产率的提高,是通过标准化带来的生产效率的提升。

市场化,引领了20万人参与的油气大会战,创造着油气发展新纪录。日钻井进尺超过10万米,一口2000米深的油井平均7天完钻,一口3000多米的气井15天完钻;建设集气站、联合站、大型天然气处理厂的周期,分别缩短到一个月、三个月、半年,效率提高了一倍。丛式井组开发方式的大规模应用,地面工艺流程的优化简化,节约土地50%,一线用工比原来降低了30%。这就是管理创新的魅力所在。

市场化运作

低渗、低压、低丰度和严重的非均质性特征,使得苏里格气田高投入低产出的矛盾十分突出。长庆油田探索出了“5+1”合作开发模式,短时间内汇集数倍于自身的优势资源,以市场化破解这一难题,使该气田单井建井成本从1200万元下降到800万元。在气田开发采用“5+1”合作开发模式的同时,长庆油田又向社会公开招标引入工程技术队伍,充分利用社会资源参与气田开发,运用市场机制组织大规模石油会战,成为苏里格气田成功的保障。市场竞争机制的引入,使得原来棘手的队伍配置、技术引进等一系列制约苏里格气田有效开发的瓶颈问题迎刃而解。

不仅是苏里格气田,整个长庆,不管是油田还是气田,都要直面“三低”问题,而“三低”油气藏单井产量低,决定了长庆油田的发展——低成本是唯一出路。

长庆油田的大规模上产也曾面临着巨大的困难和挑战。大规模的勘探和产能建设,每年仅钻机就需要800部―1000部。按配套每部钻机2000万元、最少50个人算,需另外组建600支钻井队,投入100多亿元,新增加3万余人。这还不包括压裂、试油(气)、测井、固井、修井设备和专业队伍,以及后勤服务保障的配套。

长庆油田解放思想,依靠市场机制,调集部署国内行业优势资源的同时,向社会开放油气田产能建设市场,大规模引进社会钻井、试油及地面建设工程队伍。参与长庆油气田建设的钻井、试油及地面工程建设民营队伍,一度达到参建队伍总量的70%。

在此背景下,长庆油田从施工质量、安全、环保等领域限定严格的准入门槛和技术标准,建立和配备强有力的监督、监理队伍,培育市场主体,加强市场监管,让民营队伍与国内专业队伍在同一个层面展开竞争。这种消除技术壁垒的公平竞争,既提升了民营队伍的整体能力,又加快了产能建设速度。

长庆油田致力于油气田低成本发展,以市场调整价格,公开招标,优选施工队伍,建立具有竞争力和吸引力的工程服务价格体系,实行“一井一付”结算优惠政策,吸引施工队伍;全面开放原来由油田包揽的钻前工程和油井管护领域,形成甲方与乙方、企业与社会主体平等、公平竞争、互利双赢的市场化运作体系。同时,长庆油田与长城钻探实施油田产能建设总承包,市场配置资源效果日益显著。苏里格气田单井综合投资由1200多万元降到800万元,“超低渗”油田单井综合成本降到300万元以内。通过市场化运行,长庆油田每年建设五六百万吨油气产能,节省投资近20亿元。

引入市场竞争机制,把市场能做好的交给市场,既解决了工程技术能力不足的问题,又提高了油田专业化水平。从高效配置资源、挖掘团队竞争潜力组织油气大会战,到物资采购、科研、技术服务领域,市场化的高效运作,已成为推进油气田建设提速的法宝,使长庆能够“四两拨千斤”,短时间内调集数倍于自身的优势资源,高效完成大规模油气会战。

市场化的运作还控制了用工规模,在只有7万人的长庆油气区,汇集了数倍于自身的优势资源,实现75%钻机的社会化,钻井、试油、地面建设工程质量和效率却不断提高,每年节省投资10多亿元,将建成一口油井、气井的投资分别降低到300万元、800万元。

市场化运作充分发挥“无形的手”作用,促进企业传统机制体制转轨,推进了信息化和工业化融合的新型工业化发展; 推进组织形式改革,通过各种产业链的有机结合,有利于推动产业结构调整,提高社会资源利用率,增强企业抵御市场风险的能力,满足了新型工业化的要求。实践证明,市场化是长庆油田实现快速发展、低成本发展的重要手段,市场化是长庆油田驾驭大规模建设场面的法宝。

开放而不松散,积极而不盲目,有破有立,收放互动。6年来,上千部钻机、20万人参与的油气大会战,已钻油气井3万余口,建设场站及大型站库近500座,建成油气产能近3000万吨,完成了同时期中国石油一半以上的钻井工作量,创造了中国石油工业发展史上的奇迹。

标准化建设

“长庆的标准化设计、模块化建设技术是一个创新,是中国石油的新事物,是中国石油地面建设的实质性变革,是现代化工业的标志,是大规模气田建设的必由之路。”曾经有位专家对长庆油田标准化设计工作给予这样的评价。

近年来,长庆油田平均每年的投资都在400亿元左右,每年钻井8000多口,进尺2000多万米,建设大型场站上百座。面对大规模建设、大额度资金流转的新形势,创新生产组织方式和管理方式,只有推广“标准化、模块化、数字化、市场化”的“四化”管理模式才能够驾驭这种局面,实现长庆油田的跨越式发展。“四化”管理模式的推行,较好的解决了大规模建设的组织与管理问题,实现了油气开采经济安全开展,推动油田管理水平上了一个大台阶,一场新时期的石油大会战在长庆千里油区静悄悄的展开。

发展大油田,建设大气田,对长庆油田提出诸多管理方面的挑战。简单复制传统发展模式,即使油田规模扩大了,也将会给未来开发管理带来困难。长庆油田以管理创新变革传统建设模式,在快速发展中借鉴国际能源公司经验,引入标准化体系,并在应用中结合长庆实际持续创新,形成全新发展建设模式。

长庆油田实施的标准化包括两个方面:标准化设计和模块化建设。标准化设计,具体在油气田地面建设上,就是以标准化的设计为核心,用一套符合长庆地下油气开发和地面管理需求的标准设计文件,创新优化和简化油气田开发工艺、流程,统一井站建设。模块化建设,则是把油气田生产流程体系分成若干个模块,把一线地面建设所需要的流程模块,通过后方预置厂提前加工成型,配送到生产一线安装,使油气田建设按照集成组装的方式,降低投资成本,提高建设效率。

标准化缩短了工程建设周期,关键是提高了工程质量,最重要的是统一了油气田开发工艺、流程,统一了油气田地面工程建设,同时带动物资采购、工程预算实现了标准化。长庆在油气田生产建设领域全面推行以标准化设计、模块化施工、规模化采购、标准化预算为重点的标准化建设,大幅度降低了物资采购成本和建设投资。由此形成的规模化采购,每年节省成本超15亿元。目前,气田中小型站场标准化覆盖率达到100%,在油田达到95%。

长庆还把标准化的思路延伸到管理层面、操作层面,在油气田开发中推行标准化流程管理、作业程序标准化,实现了公司所有业务流程化、规范化;开发并推广的13个专业1547项标准作业程序,有效强化了员工的安全行为养成。

模块化建设思路,引发长庆油田地面建设革命,科研人员集成创新研发的国内首台全数字“撬装增压集成装置”,用一台设备就替代了过去一个增压站的全部功能,传统的增压站,占地要两三千平方米,至少10名工作人员轮班值守。而这台装置占地仅100多平方米,通过远程控制可以实现无人值守,建设成本能降低20%,工期能缩短80%。更关键的是,这台装置可以移动,一旦这个区域油井枯竭了,还可以移到下一个井区继续使用,大大提高了效率。目前,此类撬装化、可移动、多功能的装置应用,也延伸推广到气田开发领域。

如今,一种新型的集合作业模式——工厂化压裂,已在致密性油气藏开发中多次试验成功,并展开推广应用。工厂化压裂施工,集中上百台大型设备多个的压裂机组,同时对两口水平井实施压裂作业,这不仅缩短了施工周期,而且实现了压裂液的重复利用,节约了大量投资。

从大规模建设到大油田管理,从标准化到模块化,从撬装化到工厂化,长庆油田在油气田管理领域的创新向纵深推进。地面工艺流程的优化简化,丛式井组开发模式的推广应用,井、站共建,多站合建为代表的“超低渗模式”,使油田传统的四级建站变成一级半,年产百万吨的油田,光井站数量就比过去减少了一半,节约土地50%。

数字化管理

另一个管理创新的重头戏是数字化。千里大漠,黄土峁梁。没有热火朝天的建设场景,没有辛苦忙碌的巡井检修,没有吼声震天的冲刺号角,散落在沟壑间的长庆油田作业井场平静而有序。然而,就是在静悄悄中,长庆油田油气产量屡攀新高,不断刷新纪录。

“数字”运筹帷幄,管理决胜千里。安静的生产现场与攀升的油气产量成为数字化魅力的注脚。在宏伟目标与窘迫现实的天堑之间,数字化架起一条通途,成为长庆大发展篇章中绚丽的一笔。

这是一场管理革命,也是一次思想解放。数字化管理使传统工业生产方式华丽转身,数字化的探索让长庆的发展迈入一个新境界。

从苏里格气田试水到白豹油田试点,再到示范引领、技术攻关,长庆数字化建设渐次生根,遍地开花。“经过几年建设,长庆油田数字化面向前端的基本生产过程控制单元基本建成,目前已进入建设与管理并重、应用与维护并重的第三阶段,”长庆油田公司副总经理李安琪表示,“最终将实现业务流与数据流统一,行政管理与业务管理的统一,做到生产管理让数字说话,听数字指挥。”

长庆数字化建设使千里油气田5万余口油气井,近千座站库,数千公里长输管道运行被控制在指尖,带来人力资源的解放。同时,也带来管理方式和劳动组织结构的变革。

长庆油田自主研发的集成增压撬,可完成增压站加热、缓冲、分离、增压以及自动控制等程序,使原油从井口输到联合站,由过去四级布站变成一级半布站。伴随数字化集成增压撬、智能集气撬和数字化注水撬等新设备的推广应用,地面工艺流程进一步简化,建设周期缩短,人工与建设成本双下降,效率效益快速“浮出水面”。

随着数字化技术的大规模应用,生产一线劳动强度大幅降低,用工人数也直线下降,突破管理距离和管理幅度的瓶颈之后,管理流程和管理组织开始重构。由于管理距离的缩短,原来介于作业区与井站之间的井区被淘汰,作业区与联合站共建,按照厂、区、站(增压点)三级管理模式,前线不再建大型倒班点,井厂不再设置人员值守。从“金字塔”到“扁平化”,管理层级更少,管理单元更优,管理人员更精干。

效率的提高也让劳动的内容发生巨大变化。以前,生产数据需要到井口采集。如今,气井的套压、油压、流量、温度等数据可直接传至总控制室;以前人工巡井1天2次,如今电子巡井5分钟一次;以前人工关井少则几十分钟,多则几个小时,如今员工在操作室就可实现自动开关井,前后不超过几十秒……随着效率的提高,管控重心逐步后移,推动了各项管理由经验到规则、由定性到定量、由传统向现代化的精细化管理转变。单井综合用人由2.61人下降到0.86人,百万吨用人由1600人减少至1000人,人均油气当量从339吨上升到772吨——这些是长庆油田数字化建设丰硕成果的一个缩影。

随着电子巡井、抽油机远程启停、自动投球、故障自动报警、信息无线传输、井场入侵识别等先进技术的应用,井场实现了井站无人值守和从井到站、从地面到地下生产全过程的电子精确监控。曾经冒着风吹日晒外出巡井的采油工变身足不出户、通过电脑操作前线生产的“白领”。

从繁重的一线工作中解放出来的员工从分散的驻地向生产基地集中。“大家住在基地倒班点,休息时间可以下下棋、打打牌、看看书,这可以说是以前的梦想。”一位老采油工说。

长庆油田油气井分散在沟壑之间,是一座座没有围墙的工厂。为了提高安全系数,长庆油田通过数字化手段在生产现场安置了“电子警察”,井场的视频监控系统可以实现对每口井的24小时监控,管道泄漏自动报警系统则可以实时监测泄漏报警。没有围墙的作业区有了“金钟罩”,无处不在的“法眼”让安全环保风险大大降低。“数字化不仅是一项效益工程,更是一项惠民利民的民生工程。”一线员工的评价恰如一杆秤,称出了数字化在长庆油田发展中的分量。

随着一连串效益的产生,“标准化设计、模块化建设、数字化管理、市场化运作”已成为长庆油田行之有效的管理新模式,引领着长庆油田走上了新型工业化道路,管理的现代化也使得长庆大发展顺利进行,成为了集团公司管理工作的新标杆。未来的征途中,长庆人意气风发、信心十足。