机舱进风围阱阻力特性数值分析及结构优化

牛明田,刘建军,蔡林

1海军驻大连船舶重工集团有限公司军事代表室,辽宁大连116005 2中国舰船研究设计中心,湖北武汉430064

机舱进风围阱阻力特性数值分析及结构优化

牛明田1,刘建军2,蔡林2

1海军驻大连船舶重工集团有限公司军事代表室,辽宁大连116005 2中国舰船研究设计中心,湖北武汉430064

机舱进风围阱的阻力直接影响电动通风机的工作性能,对机舱通风效果有重要影响。建立进风围阱流场离散模型,利用计算流体力学(CFD)软件FLUENT求解描述进风围阱气流场的Navier-Stokes方程组,并对机舱新风进风围阱的实际结构及其优化结构进行了阻力特性计算。结果表明:在对船体结构进行各种合理优化后,其通风阻力特性都得到了不同程度的改善。通过综合评估,最终选择了性价比最高的优化方案,优化后进风围阱的阻力降低了32.73%。

机舱;通风;阻力特性;数值模拟;计算流体力学

0 引 言

计算流体力学的应用如今已遍及航空航天、船舶、能源、化工、汽车、生物、水处理、火灾安全、冶金及环境等众多领域,从高层建筑结构通风到微电子散热,从发动机、风扇、涡轮、燃烧室等旋转机械到整机外流气动分析,可以认为只要有流动存在的场合,都可以利用计算流体力学进行分析[1]。船舶机舱通风属于大空间通风,一般有正压通风和负压通风,与火电站、锅炉房通风系统类似[2-3]。国内通过数值计算方法对机舱通风系统的研究主要集中于机舱内温度场分布[4-5]和气流场组织等方面[6-7],而忽略了进风围阱阻力对电动通风机性能的影响。进风阻力过大会使得电动通风机偏离最佳运行工况,不仅使风机的运行存在安全隐患,而且还会出现机舱通风量不足,机舱温度过高等现象,严重影响机舱内设备的安全运行和轮机操作人员的健康。本文将对实船进风围阱及其在不同情况下的优化结构进行阻力特性计算,通过综合评估选出最合理的围阱结构。

1 数学理论及方法

流体流动过程中都必须遵循某些物理定律,这些定律包括质量守恒、动量守恒等。围绕这些定律,根据实际物理状态规律建立封闭的流体运动基本方程,求解这些方程组就能总结出这些流体的流动状态和规律。

1.1 质量守恒

质量守恒定律是自然界的普遍规律,流体流动同样遵循该定律。质量守恒定律可以表述为:任何时间内流体微元体中增加的质量与同一时间内流入该微元体的净质量相等。因此,可以得出质量守恒方程[8]:

式中:ρ为流体密度,kg/m3;t为时间,s;u为流动速度,m/s;i=1,2,3,分别表示坐标轴 x,y,z方向。

由于通风计算过程中风压比较低,空气一般可以近似为不可压缩流体,即密度ρ不随时间发生变化,所以连续方程可以简化为

1.2 动量守恒

动量方程[8]的一般形式可写为

2 进风围阱阻力数值计算

2.1 进风围阱实船结构建模

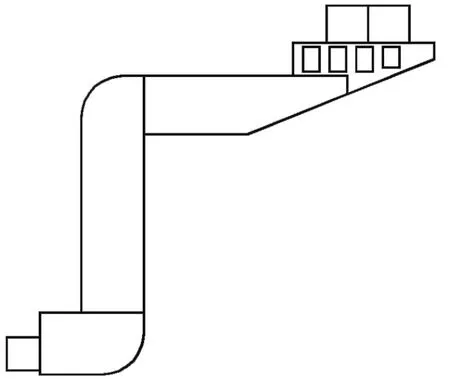

为了较为全面地研究机舱通风系统进风围阱流场的物理特性,流体流动空间的计算区域模型根据实船进风围阱的尺寸建立。每台新风机单独配置1个新风进风围阱,每个新风进风围阱配置2个进气装置。模型构建的难点主要在于机舱通风系统进风围阱实船结构极度不规则,因此,在划分计算区域网格时,如果处理不当,会导致计算出现严重的伪扩散误差,影响计算精度。所以在三维建模时对机舱通风系统进风围阱的实船结构进行了适当的简化处理,其三维结构如图1所示。

图1 进风围阱结构Fig.1 Structure of air inlet well

图1中箭头的方向表示新风的流动方向,从图中可以看出每个进风围阱有2个进气装置,2个进气装置下面的空间由2个孔相连,以便气流流动。为了降低建模的复杂程度和计算过程中的伪扩散程度,在建模的过程中将孔按照面积等效的原则简化为长方体的结构;将球扁钢结构简化为长方体结构。

2.2 进风围阱实船结构网格划分

由于实船进风围阱几何结构极度不规则,尽管建模过程中进行了许多假设和简化,还是给网格的划分带来了很大的困难。为了获得高质量的计算网格,采用分区域网格划分方法。在几何结构规则的区域采用六面体网格;在几何结构不规则的区域采用四面体网格;在流场物理特性变化剧烈的区域将网格细化,以便更好地计算其流场的物理特性。同时考虑到节省计算资源和时间,经过网格无关化验证后,最终将网格数量控制在90万~100万之间(图2)。

图2 进风围阱网格Fig.2 Grid of air inlet well

2.3 边界条件

空气的密度、压力和流量按照设计状态设置;计算过程中由于压力变化较小,所以空气介质按照不可压缩流体处理。进气装置入口采用质量流量入口边界条件为均匀入流面,垂直于进气装置入口面入流;计算区域的后面设置为出口,采用out flow出口边界条件;计算区域的外围壁面设置为无滑移固体壁面,在近壁区域采用标准函数[9]。

2.4 进风围阱实船结构模拟结果

模拟中采用不可压缩计算模型,并采用基于压力耦合的计算方法;采用realizablek-ε双方程模型计算湍流流动[10]。

从图3的速度分布中可以基本看出新风在进风围阱中的流动轨迹,在进风围阱结构较小的部位速度最大。在两根球扁钢之间的区域里会出现新风的旋转流动,存在较大的能量耗散。进风围阱与船体外板组成的死区里也存在新风的旋转流动,造成了较大的新风流动阻力。2处通风孔的面积较小,也造成了很大的流动阻力,压力分布如图4所示。

图3 进风围阱中截面速度分布Fig.3 Distribution of velocity in middle section

图4 进风围阱中截面总压分布Fig.4 Distribution of total pressure in middle section

3 进风围阱阻力优化数值计算

3.1 进风围阱实船结构建模

与实船结构相比,从图5可以看出,优化方案1中假设用钢板铺设在球扁钢上面,即对球扁钢部分进行光顺处理来减少新风的进风流动阻力。

图5 优化方案1Fig.5 Structure of modified scheme 1

与实船结构相比,优化方案2做了比较大的优化,从图6中可以看出有2处优化:首先在原来2个通风孔的基础上新增加了2个通风孔,以增加新风的流通面积,减小新风的流动阻力;其次,用钢板把原来通风围阱与船体外板的死角铺平,以达到光顺进风围阱、降低新风流动阻力的目的。

图6 优化方案2Fig.6 Structure of modified scheme 2

从图7中可以看出优化方案3在优化方案2的基础上用钢板铺设在球扁钢上面,即对球扁钢部分进行光顺处理来减少新风的进风流动阻力。

图7 优化方案3Fig.7 Structure of modified scheme 3

从图8中可以看出优化方案4在优化方案3的基础上,在进风围阱直角转弯的外角处进行了倒角光顺处理,即对围阱进行光滑过渡来减少新风在死角处的能量耗散,以达到降低新风流动阻力的目的。

图8 优化方案4Fig.8 Structure of modified scheme 4

3.2 进风围阱优化结构模拟

从图9中可以看出对球扁钢进行光顺优化后,新风在围阱中的流动阻力相对减少,新风顺着船体结构冲向船体外板,上升绕过船体外板进入竖直围阱。这样在船体外板处形成了较大的回流区,造成了较大的能量耗散和压力损失。

图9 优化方案1中截面总压分布Fig.9 Distribution of total pressure in middle section of modified scheme 1

优化方案2对船体外板的死区进行了光顺处理,从图10的压力分布中可以明显看出新风流动压力场较为均匀,压力损失相对减小。

图10 优化方案2中截面总压分布Fig.10 Distribution of total pressure in middle section f modified scheme 2

优化方案3是在优化方案2的基础上对球扁钢进行了光顺处理,从图11中可以看出新风流动的压力场变得更均匀,压力损失更小。

图11 优化方案3中截面总压分布Fig.11 Distribution of total pressure in middle section of modified scheme 3

优化方案4在优化方案3的基础上对围阱直角转弯的外侧进行了倒角光顺处理,从图12中可以看出在倒角光顺处理处新风压力场变得非常均匀,减小了新风在直角转弯处的漩涡流动,降低了能量的涡旋耗散。

图12 优化方案4中截面总压分布Fig.12 Distribution of total pressure in middle section of modified scheme 4

4 优化方案对比分析

实船进风围阱结构和各种优化结构在满负荷风量下的阻力特性如图13所示,阻力降低百分比如图14所示。从图中可以看出,实船结构围阱的阻力最大,为495 Pa。优化方案1通过对球扁钢部分进行光顺处理来减少新风的进风流动阻力,效果也比较明显,阻力为428 Pa,降低了13.54%。优化方案2通过光顺进风围阱和船体外板围成的死区,以及增加新风通风孔来减小新风的流动阻力,阻力为391 Pa,降低了21.01%。优化方案3是在优化方案2的基础上进行了进一步的优化整改,阻力为333 Pa,降低了32.73%。优化方案4的优化程度最高,其阻力也最小,为328 Pa,降低了33.74%,但其施工量大,且施工困难。优化方案3与方案4相比,其施工量较小,且施工相对容易,施工后对原来进风围阱结构的改变较小,不会对以后进风围阱的维修和清洗带来不便,所以是一种切实可行的方案。

图13 流动阻力对比Fig.13 Comparison of flow resistance

图14 流动阻力降低百分比Fig.14 Percentage of reduced flow resistance

5 结 语

本文通过数值模拟的方法对机舱新风进风围阱的实际结构及其优化结构进行了数值模拟计算。结果表明:在对船体结构进行各种合理优化后,其通风阻力特性都得到了不同程度的改善。通过阻力降低程度和优化施工量的综合评估,最终选择了性价比最高的优化方案,优化后进风围阱的阻力降低了32.73%。同时,也为后续船舶机舱进风围阱的结构设计提供了有力的理论依据。

[1]徐俊,蒲亮,厉彦忠,等.人工环境室内湿度场的数值模拟和优化[J].西安交通大学学报,2007,41(1):77-81.

XU Jun,PU Liang,LI Yanzhong,et al.Numerical sim⁃ulation and optimization of humidity field in artificially environmental chamber[J].Journal of Xi’an Jiaotong University,2007,41(1):77-81.

[2]张巧慧.电厂汽轮机房通风和采暖的CFD模拟与节能策略研究[D].杭州:浙江大学,2006:15-16.

[3]王建新.大型汽轮机房人工环境的仿真和通风调节方案的研究[D].杭州:浙江大学,2005:8-10.

[4]郝伟健,王迎新,段树林,等.船舶机舱空间温度场速度场的数值模拟[J].大连海事大学学报,2005,31(1):39-41.

HAO Weijian,WANG Yingxin,DUAN Shulin,et al.Numericalsimulation oftemperature and velocity fields in vessel engine room[J].Journal of Dalian Mari⁃time University,2005,31(1):39-41.

[5]周山.柴油机船舶机舱热环境数值模拟[D].大连:大连海事大学,2010.

[6]陈宁,张栋.船舶机舱机械通风的计算与气流组织分析[J].舰船科学技术,2009,31(3):73-76,84.

CHEN Ning,ZHANG Dong.Calculation of artificial ventilation and analysis of airflow in ship engine room[J].Ship Science and Technology,2009,31(3):73-76,84.

[7]索文超,王宪成.船艇机舱空气流场数值模拟研究[J].舰船科学技术,2008,30(1):149-152.

SUO Wenchao,WANG Xiancheng.Numerical simula⁃tion of airflow field in ship cabin[J].Ship Science and Technology,2008,30(1):149-152.

[8]王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004:10-80.

[9]陈放,陈汝刚,李军华,等.某型船舶进气道阻力特性预测与结构优化[J].中国舰船研究,2013,8(4):74-78.

CHEN Fang,CHEN Rugang,LI Junhua,et al.Numeri⁃cal simulation and structure optimization of the ship air intake system[J].Chinese Journal of Ship Research,2013,8(4):74-78.

[10]韩占忠,王敬,兰小平.FLUENT流体工程模拟计算实例与应用[M].北京:北京理工大学出版社,2004:1-22.

Numerical Simulation of Engine Room Inlet Well Resistance Characteristics and Structural Optimization

NIU Mingtian1,LIU Jianjun2,CAI Lin2

1 Naval Military Representative Office in Dalian Shipbuilding Industry Co.Ltd.,Dalian 116005,China 2 China Ship Development and Design Center,Wuhan 430064,China

The resistance of engine room air inlet wells directly affects the electric blower performance,which has a major impact on cabin ventilation.To address the issue,this paper establishes a discrete nu⁃merical model for the flow field of a ship air inlet well.Specifically,the Navier-Stokes equation is first solved using FLUENT,and the resistance characteristics of the actual engine room fresh air inlet well as well as its optimized structure are then calculated.The results show that by applying various optimization schemes on the hull structure,its ventilation resistance characteristics can be improved to some extent.Fi⁃nally,through comprehensive assessment,the most cost effective optimization scheme is determined,and the corresponding ventilation resistance is reduced by 32.37%.

engine room;ventilation;resistance characteristic;numerical simulation;Computational Fluid Dynamics(CFD)

10.3969/j.issn.1673-3185.2014.02.015

http://www.cnki.net/kcms/doi/10.3969/j.issn.1673-3185.2014.02.015.html

U664.3

A

1673-3185(2014)02-84-05

期刊网址:www.ship-research.com

2013-10-11 网络出版时间:2014-3-31 16:33

牛明田(1971-),男,高级工程师。研究方向:舰船动力系统设计。E-mail:niuxianren@sina.com

刘建军(1985-),男,硕士,助理工程师。研究方向:舰船动力系统设计。E-mail:liujianjun_1@163.com

刘建军

[责任编辑:胡文莉]