反复轧制过程中TA1纯钛板的组织演化及强化机制

陈珊堃,李国君,孙巧艳,肖 林,孙 军

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

反复轧制过程中TA1纯钛板的组织演化及强化机制

陈珊堃,李国君,孙巧艳,肖 林,孙 军

(西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)

采用反复轧制工艺制备了超细晶TA1纯钛板。通过金相、透射电镜、X射线衍射、扫描电镜等手段,分析了纯钛板在反复轧制过程中,不同的应变量所对应的组织形貌特点,并测试了强度、塑性,观察了宏观断口与微观形貌。结果表明:纯钛在常规轧机上经过反复轧制可显著细化晶粒,晶粒尺寸由轧制前的80 μm降至120 nm;强度则随着轧制应变量的增加而提高,当Von Mises等效应变为2.4时,平均屈服强度提高到678 MPa,是轧制前粗晶的3倍多;位错及其交互作用是细化晶粒的主要机制,在高密度位错区域由于位错的交互作用而形成了位错胞和亚晶粒,最终演变成超细晶粒;细晶强化和加工硬化是导致纯钛轧制后强度显著提高的主要原因。

反复轧制;超细晶纯钛;组织演化;强化机制

0 引 言

超细晶金属材料因具有高强度、高硬度等性能优点得到了广泛关注[1-4]。除此之外,研究还发现超细晶纯钛的快速钝化使其相对于粗晶纯钛而言有更高的耐腐蚀性能[5]。目前,制备超细晶金属主要采用剧烈塑性变形技术,其中应用最为广泛的是等通道转角挤压工艺(ECAP),该技术由R.Z.Valiev教授于20世纪90年代开发并迅速得到发展和应用。随后,研究者相继开发了其他剧烈塑性变形技术来制备超细晶或纳米晶金属,如高压扭转工艺(HTP)已用于获得超细晶Cu和Cu-Zn、Cu-Sn合金[6-7],累积叠轧工艺(ARB)用于获得Al、Ti等超细晶纯金属[8-10]。这些技术在获得超细晶组织的同时也具有难以克服的局限性,如ECAP和HTP技术需要专用的设备,且HTP制备的试样尺寸较小,不方便测试强度等力学性能。ARB技术采用常用的工业轧机进行轧制,但是每道次需要将工件从中间剪切再叠加起来轧制,导致超细晶金属中有较多界面,而界面结合强度对超细晶金属的性能有显著影响。G.P.Dinda等用反复冷轧工艺制备了纳米晶Ni、Ti和Zr,其晶粒尺寸可以细化到80 nm以下。该技术采用12~26 μm厚的纯金属箔(金属纯度>99%Ni,Ti,Zr),冷轧之前先把金属箔叠4次,形成一个类似“三文治”的层状结构。该工艺制备的纳米晶金属含有明显的界面,而且局部界面的结合并不理想,该研究也未报道制备的纳米晶金属的力学性能[11]。本研究采用反复轧制工艺细化工业纯钛组织,将TA1工业纯钛板(厚度8 mm)在工业轧机上反复轧制,直到轧机的极限厚度(0.2 mm)为止。分析了轧制到不同厚度时,纯钛板组织的形貌特征,确定了反复轧制工艺制备超细晶纯钛板的组织演化过程及超细晶形成机制,测试了不同轧制应变量下纯钛板的力学性能,探索了用普通轧制技术制备超细晶纯钛板的可行性。为制备低成本、高强度超细晶纯钛进行了有益的尝试。

1 实 验

实验材料为TA1工业纯钛板,尺寸为250 mm×100 mm×8 mm,将其在650 ℃下保温1 h退火后,获得平均晶粒尺寸为80 μm的等轴晶组织。纯钛为密排六方晶体结构,室温下变形抗力较大。为了降低纯钛板的变形抗力,轧制前将纯钛板加热到450 ℃保温一段时间后再轧制。采用的轧机为大型二辊粗轧机和二/四辊精轧机,轧制速度均小于10 m/min。先采用粗轧机反复轧制纯钛板,当厚度小于1 mm时,再采用精轧机,反复轧制到轧机的极限厚度0.2 mm。在轧制前及轧制过程中,分别在板材厚度为8、1.0、0.5、0.2 mm时取样,进行金相观察、透射电镜分析(TEM)、X射线衍射分析(XRD)、静态拉伸试验及断口扫描电镜分析(SEM),研究轧制过程中纯钛板组织和性能的变化。

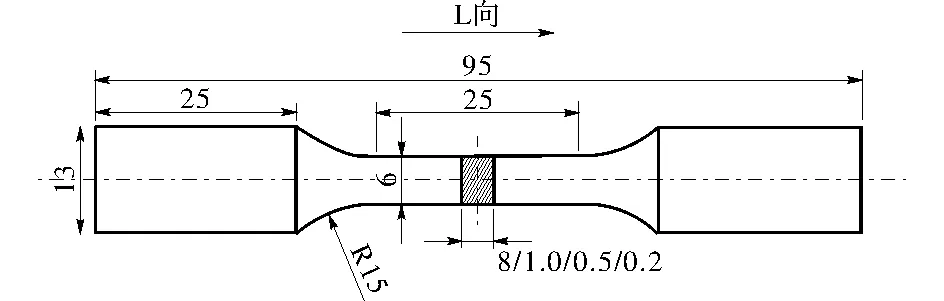

金相观察在Olympus PMG3金相显微镜上进行。透射试样的制备方法是将试样经机械磨光至厚度为70~80 μm后,再经双喷减薄器穿孔。纯钛的双喷液为高氯酸(质量分数为70.0%~72.0%)、正丁醇(质量分数不小于99.0%)和甲醇(质量分数不小于99.5%)体积比为6∶35∶59的混合液,温度为-30 ℃,电压为30 V。TEM分析在JEOL JSM-200CX 型透射电镜上进行,电压为160 kV。XRD测试的样品取样方向平行于轧制方向,将试样机械磨光至400#砂纸后,采用D/max-3C型X射线衍射仪进行分析,使用Cu-Kα射线源。静态拉伸试验时,拉伸方向为轧制方向(L向),拉伸试样的厚度分别为8、 1.0、0.5、0.2 mm,拉伸试样的参数如图1所示。拉伸试验机型号为Instron 1195,拉伸位移速率为1 mm/min。拉伸断口的SEM分析所用扫描电镜型号是JSM-7000F。

图1 纯钛板的拉伸试样示意图Fig.1 The sketch of tensile sample of CP Ti

2 结果与分析

2.1εVM不同的纯钛板的显微组织表征与分析

反复轧制过程中,随轧制道次的增加,纯钛板变得越来越薄,纯钛板经历的变形/应变逐渐增大。为了表征纯钛板在轧制过程中的应变量,采用如下所示的Von Mises等效应变公式[12],计算了纯钛板轧制到1.0、0.5、0.2 mm时的Von Mises等效应变。

(1)

式中:εVM为Von Mises等效应变;t0和t分别为轧制前后板材的厚度,mm。计算结果为纯钛板轧制到1.0、0.5、0.2 mm时的Von Mises等效应变值,分别为2.4、3.2、4.3。

轧制前和轧制到1.0、0.5、0.2 mm厚时纯钛板的显微组织如图2所示。由图2a可知,工业纯钛板轧制前的晶粒为等轴状,平均晶粒尺寸为80 μm。当Von Mises等效应变为2.4时,如图2b所示,等轴状晶粒发生剧烈变形,出现了纤维状结构,原始晶界大部分已消失。随着轧制过程持续进行,当Von Mises等效应变增加到3.2、4.3时,如图2c和d所示,纤维状结构消失,原始晶界模糊不清。

图2 轧制应变不同的工业纯钛板的显微组织Fig.2 Microstructures of CP Ti plates with different equivalent strains

图3给出了Von Mises等效应变不同的纯钛板的TEM形貌。在轧制等效应变为2.4时,如图3a所示,

在宏观尺度上纯钛板粗大的等轴晶已经逐渐转变为压扁拉长的纤维状,中间夹杂一些细小晶粒。在TEM下观察发现,组织中有大量的位错,位错多形成位错胞或者高密度位错区域,比较均匀地分散在组织中,局部有少量的等轴晶粒形成。轧制产生的位错亚结构边界由大量缠结的位错构成,形成的等轴晶粒和位错胞尺寸在300 nm左右。图3a中箭头A处为带状组织,并且在带状边界处发生位错堆积。箭头B处形成了高密度位错。继续增大应变至等效应变为3.2时,位错不断增殖、运动和相互作用,纯钛板材内部位错缠结,形成位错墙,位错墙分割形成细小晶粒轮廓,更多的位错相互作用使得位错发生重构,将大尺度晶粒分割成若干亚晶,亚晶内位错密度降低。如图3b中的箭头A处局部高密度位错缠结在一起,内部位错数量降低;箭头B处有亚晶粒形成,其边界已可见。当Von Mises等效应变增加至4.3时,有更多的等轴晶形成,平均晶粒尺寸为120 nm,如图3c所示。

图3 不同Von Mises等效应变时纯钛组织的TEM照片Fig.3 TEM substructures of CP Ti with different equivalent strains

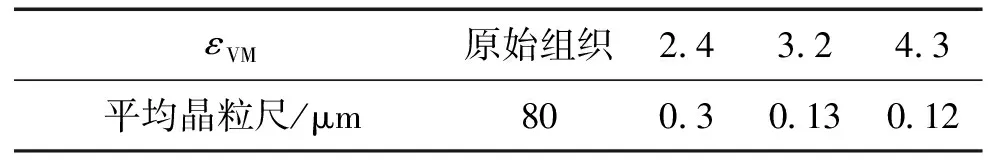

表1给出了Von Mises等效应变不同的纯钛板晶粒尺寸的统计平均值。结果显示,经过反复轧制后纯钛板晶粒得到显著细化。Von Mises等效应变为2.4时,得到的等轴晶粒/位错胞尺寸已小于500 nm,但是组织中仍有其他区域没有细化;当Von Mises等效应变为4.3时,形成了更多的等轴晶,平均晶粒尺寸约120 nm。

表1 不同Von Mises等效应变时的平均晶粒尺寸

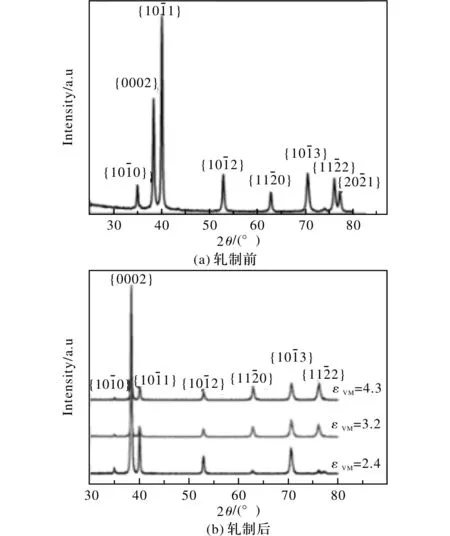

图4 轧制应变不同的纯钛板的XRD图谱Fig.4 XRD patterns of CP Ti with different equivalent strains

2.2εVM不同的纯钛板的力学性能表征与分析

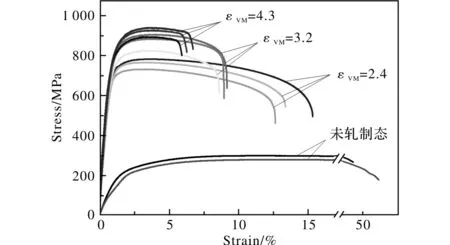

图5 不同轧制应变下纯钛板的应力-应变曲线Fig.5 Stress-strain curves of CP Ti with different equivalent strains

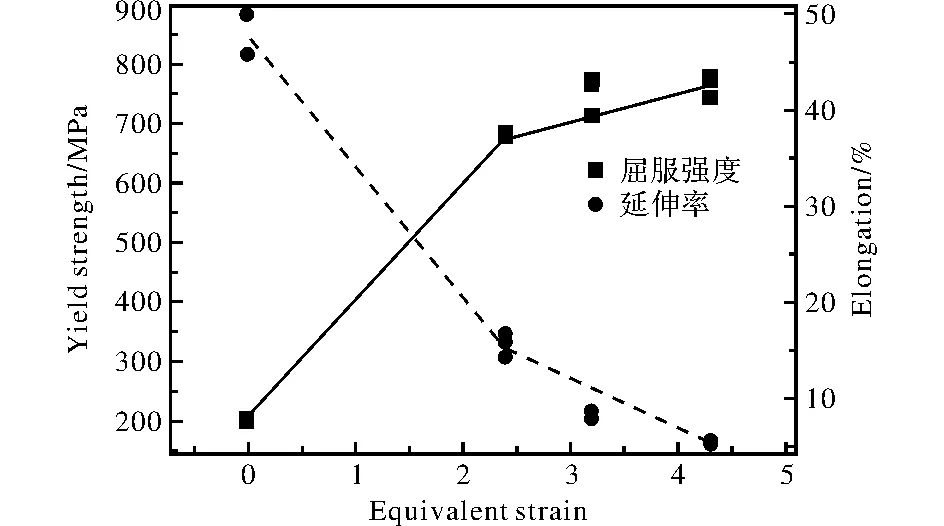

图5给出了沿着轧制方向、等效应变量不同的纯钛板的应力-应变曲线。随着Von Mises等效应变的增加,纯钛板的屈服强度和拉伸强度都增加。当Von Mises等效应变为2.4时,纯钛板的平均屈服强度增加至678 MPa,是轧制前粗晶纯钛板屈服强度(202 MPa)的3倍多。而当Von Mises等效应变为3.2时,平均屈服强度为750 MPa。进一步增加Von Mises等效应变至4.3,纯钛板的平均屈服强度达到766 MPa,而平均拉伸强度达到917 MPa。与之相反,纯钛板的断后伸长率随着Von Mises等效应变的增加而下降,从Von Mises等效应变为2.4时的15%降至Von Mises等效应变为4.3时的5%。

轧制应变不同的纯钛板的屈服强度和最大伸长率与Von Mises等效应变的关系如图6所示。由图可知,随着应变的增加,屈服强度增加而塑性降低。当Von Mises等效应变增加到2.4时,屈服强度急剧增加,同时塑性也急剧下降。然而,当Von Mises等效应变达到3.2并继续增加时,屈服强度缓慢增加但塑性急剧降低。总体来说,轧制带来的剧烈变形对纯钛板的力学性能有显著影响,且强度的提升速率和塑性的降低速率基本一致。强度随着应变增加并不是单一的递增关系,而似乎呈现两个阶段,分界点为Von Mises等效应变2.4。由图6强度-应变曲线及其特征可知,快速强化发生在等效应变为2.4之前,如图所示线性模拟结果为σ=198.160 4εVM+201.935 0;当等效应变超过2.4后强度增加速率减缓,线性模拟结果为σ=13.957 6εVM+705.555 8。从模拟结果可以看出前者的斜率远远大于后者,即等效应变小于2.4时,轧制产生的强化作用更加明显。

图6 Von Mises等效应变不同的纯钛板的强度和塑性Fig.6 Yield strength and elongation of CP Ti with different equivalent strains

经不同轧制应变得到的纯钛板在进行拉伸时,均沿与拉伸应力方向呈45°剪切断裂,有轻微的颈缩发生,如图7a、b。不同轧制应变下的试样拉伸断口都是相似的,这里仅以等效应变为2.4的拉伸试样断口为例进行分析。图7为等效应变为2.4的纯钛板拉伸后断口的SEM照片。轧制后的纯钛板断口呈现均匀的等轴韧窝,如图7c,表明超细晶纯钛的断裂机制为微孔聚集长大连接机制。超细晶拉伸时,晶界处位错和空穴等缺陷较多,是发生断裂微孔形核的有利部位,空穴容易集中堆积形成微孔;微孔形核后,位错所受的排斥大大降低,被迅速推向微孔,使位错源重新被激活,不断释放出新位错,新位错继续进入微孔,遂使微孔不断长大形成韧窝[13]。

图7 εVM为2.4时工业TA1纯钛板拉伸断口的宏观照片和SEM照片Fig.7 Macrograph and SEM micrographs of fracture of CP Ti with equivalent strain in 2.4

2.3 反复轧制过程中纯钛板的组织演化及强化机制

研究结果表明,反复轧制过程中纯钛超细晶形成主要通过位错机制完成。尽管纯钛塑性变形方式为滑移和孪晶,在轧制后期(大应变量时),从TEM照片中可以观察到大量的位错缠结形成的位错亚结构,而很难观察到孪晶。这表明其变形的主要机制是位错运动及相互作用。材料内部位错不断增殖,位错密度、晶格畸变等缺陷明显升高,形成大量的胞状结构及亚晶界,进而发展成等轴晶。由此给出了反复轧制中纯钛超细晶的形成示意图,见图8。轧

制初始,原始等轴粗晶在轧制变形作用下被拉长,形成长条状晶粒,晶粒内大量位错生成并发生堆积,如图8b所示。随着轧制应变持续增加,拉长晶粒被变形形成的亚结构取代,纤维状的组织消失,如图8c所示。晶粒内的高密度位错形成位错胞,位错胞内的位错相互作用使胞壁转变成亚晶界,进而形成了亚晶粒。最后,大多数亚晶在应力作用下发生轻微转向形成大角度晶界,如图8d所示。

图8 反复轧制过程中TA1纯钛板的晶粒细化示意图Fig.8 The mechanism of grain refinement during repeated rolling

纯钛板经过反复轧制后,强度较轧制前提高2倍多。根据本研究获得的纯钛微观组织特点,位错密度的提高使得材料继续塑性变形的抗力增加,是纯钛板力学性能提高的原因之一。根据轧制后纯钛板的组织特征,既有晶界清晰的亚微米尺度的超细晶,也有尺寸小于1 μm的剧烈变形区域。因此,反复轧制制备超细晶纯钛板的强化机制来源于两方面:①晶粒细小带来的强化效应,由Hall-Petch关系可知,晶粒尺寸越小,材料强度越高,根据金属变形的位错理论,主要因为晶界对位错运动的阻碍作用,导致位错在晶界处塞积并对位错源发射位错产生阻力,位错源要继续开动,需要施加更高的应力,即提高了强度;②剧烈变形组织带来的强化,主要来源于剧烈变形组织中位错数量(密度)的增加,导致位错运动克服的阻力增大,使纯钛强度增加。

3 结 论

(1)在常规工业轧机上反复轧制,可以制备超细晶工业纯钛板,且当Von Mises等效应变达到4.3时,可以形成平均晶粒尺寸为120 nm的超细晶组织。

(2)随着轧制变形量的增加,原始等轴组织被逐渐拉长,拉长的纤维状晶粒逐渐演变成细小的晶粒。当轧制的Von Mises等效应变超过2.4时,位错运动为主导变形机制。随着应变量增加,位错胞演变为超细晶晶粒。

(3)随着轧制变形量的增加,TA1纯钛板的屈服强度、抗拉强度显著提高,当Von Mises等效应变为2.4时,屈服强度为轧制前粗晶板的3倍多。强度增加主要源于晶粒细化和变形区域位错数量增加。

(4)轧制应变量不同的纯钛板拉伸断裂时,均沿与拉伸应力方向呈45°角剪切断裂,断裂机制为微孔聚集长大连接机制。

[1] Valiev R Z,Krasilnikov N A,Tsenev N K. Plastic deformation of alloys with submicron-grained structure[J]. Materials Science and Engineering: A, 1991,137: 35-40.

[2] Sabirov I,Estrin Y,Barnett M R,et al.Enhanced tensile ductility of an ultra-fine-grained aluminum alloy[J]. Scripta Materialia, 2008,58(3): 163-166.

[3] Jiang L, Pérez-Predo M T,Gruber P A,et al.Texture, microstructure and mechanical properties of equiaxed ultrafine-grained Zr fabricated by accumulative roll bonding[J]. Acta Materialia, 2008, 56(6): 1228-1242.

[4] Höppel H W,Kautz M,Xu C,et al.An overview: Fatigue behaviour of ultrafine-grained metals and alloys[J]. International Journal of Fatigue, 2006,28(9): 1001-1010.

[5] Balyanov A, Kutnyakova J,Amirkhanova N A,et al.Corrosion resistance of ultra fine-grained Ti[J]. Scripta Materialia, 2004,51(3): 225-229.

[6] Zhao Y H, Horita Z,Langdon T G,et al. Evolution of def-

ect structures during cold rolling of ultrafine-grained Cu and Cu-Zn alloys: Influence of stacking fault energy[J]. Materials Science and Engineering: A, 2008,474(1/2): 342-347.

[7] Jiang H,Zhu Y T,Butt P P,et al.Microstructural evolution, microhardness and thermal stability of HPT-processed Cu[J]. Materials Science and Engineering: A, 2000, 290(1/2): 128-138.

[8] Takata N,Lee S H, Tsuji N.Ultrafine grained copper alloy sheets having both high strength and high electric conductivity[J]. Materials Letters, 2009,63(21): 1757-1760.

[9] Kamikawa N,Tsuji N,Huang X,et al.Quantification of annealed microstructures in ARB processed aluminum[J]. Acta Materialia, 2006,54(11): 3055-3066.

[10] Terada D, Inoue S,Tsuji N.Microstructure and mechanical properties of commercial purity titanium severely deformed by ARB process[J]. Journal of Materials Science, 2007,42(5): 1673-1681.

[11] Dinda G P, Rösner H,Wilde G.Synthesis of bulk nanostructured Ni, Ti and Zr by repeated cold-rolling[J]. Scripta Materialia,2005,52(7):577-582.

[12] Yang D K,Cizek P,Hodgson P D.Microstructure evolution and nanograin formation during shear localization in cold-rolled titanium[J]. Acta Materialia,2010,58(13):4536-4548.

[13] 张帆,周伟敏.材料性能学[M].上海:上海交通大学出版社,2009:101-108.

Microstructure Evolution and Strengthening Mechanism of Ultrarefine-grained Pure Titanium Fabricated by Repeated Rolling

Chen Shankun,Li Guojun,Sun Qiaoyan,Xiao Lin, Sun Jun

(State Key Laboratory for Mechanical Behavior of Materials,Xi’an Jiaotong University, Xi’an 710049, China)

The microstructure,mechanical behaviors and fracture morphology of TA1 pure titanium subjected to repeated rolling have been investigated using optical microscopy (OM), transmission electron microscopy (TEM), X-ray diffraction (XRD), tensile tests and scanning electron microscopy (SEM). The results show that the average grain size of commercially pure (CP) titanium decreased from 80 μm (before rolling) to 120 nm by repeated rolling.With the strains increasing,the strength of CP Ti increased. The average yield strength of CP Ti is 678 MPa, when the Von Mises strain is larger than 2.4, which is 3 times higher than that of coarse-grained titanium.The TEM results show that dislocation cells evolve into subgrains and then ultrafined grains which means that dislocation interaction dominates grain refinement of CP Ti during repeated rolling. The higher strength of ultrafined-grained titanium than coase-graine titanium results from grain refinement and strain hardening which is caused by severe plastic deformation during repeated rolling.

repeated rolling;ultrafine-grained titanium;microstructural evolution;strengthening mechanism

2013-11-08

国家自然科学基金项目(51071118,50771080);

国家自然科学基金创新群体项目(51321003);国家“973”计划项目(2010CB631003,2014CB644003)

孙巧艳(1972—),女,教授。