航空航天钛合金用中间合金

——钒铝65合金

刘志光

(大连融德特种材料有限公司,辽宁 大连 116450)

航空航天钛合金用中间合金

——钒铝65合金

刘志光

(大连融德特种材料有限公司,辽宁 大连 116450)

中间合金是生产航空航天用钛合金和高温合金的关键原材料之一,然而中间合金的生产在国内航空航天材料界却没有引起足够的重视。重点介绍了目前在国际航空航天工业中应用最广泛的钒铝65中间合金,包括其制备工艺和质量控制等。与传统的钒铝55合金相比,钒铝65合金具有渣-金属分离效果好、有害杂质含量低、可见氧化膜与氮化膜少及成分均匀性好等优点,将是我国钒铝中间合金的发展方向。

中间合金;钒铝合金;钒铝65合金

0 引 言

近年来,随着世界航空航天工业及军事装备工业的迅速发展,航空航天用特种合金的市场需求也相应扩大。尤其是钛合金和高温合金(本文指以铁、镍、钴为基的高温合金),在包括飞机发动机、航天器壳体和连接件等方面的应用十分广泛[1]。在这些合金的生产中,要加入许多合金元素,如V、Al、Mo、Cr、Sn、Nb、Fe、Zr、Mn、Cu等。由于这些合金元素与基体的熔点、密度等物理性质相差甚远,如果在熔炼时直接加入不仅会导致一些合金元素损失,还会导致合金成分偏析以及产生高熔点夹杂。因此,多数合金元素要以中间合金的形式加入,以便更好地控制这些元素在最终合金中的比例,改善合金化条件,提高合金成分均匀性,克服偏析,避免形成不溶夹杂物,减少金属烧损率[2]。

1 中间合金概述

中间合金成分复杂,品种繁多,一般是根据所冶炼的金属材料成分和特殊要求而设计。按所含组元的数目,中间合金分为二元合金、三元合金、四元合金等,其中由二个以上组元形成的合金又称为多元合金。按用途,又分为钛合金用中间合金、高温合金/钢铁用中间合金等。其中,钛合金用中间合金主要有V-Al、Mo-Al、Nb-Al、Cr-Al等二元合金及V-Al-Fe、V-Al-Sn-Cr等多元合金;高温合金/钢铁用中间合金主要有Ni-Nb、Fe-Nb、Fe-B等。航空航天工业中,用量最大的中间合金为钒铝中间合金,占80%左右;其次为钼铝中间合金,约占10%左右。

Al和V是钛合金中的关键元素。钛合金中添加4%的V 时,具有较佳的综合力学性能。如Ti-6Al-4V 和Ti-8Al-1Mo-1V是钛合金中最重要的两种合金,用量约占钛合金总用量的50% 以上,可用于喷气发动机、高速飞行器骨架和火箭发动机机壳等。中间合金的质量直接影响钛合金的性能[3]。表1简要列出了一些国家中间合金生产商生产的钒铝中间合金的牌号及主成分含量。

表1 不同国家的钒铝中间合金牌号及成分

2 钒铝65中间合金

2.1 钒铝65合金的制备工艺

在钛合金生产中,为了保证产品品质,对中间合金的要求都很高。目前我国钒铝中间合金的生产仍主要采用石墨坩埚和顶部点火工艺。主要产品为钒铝55 合金。而美国、德国及俄罗斯等国家的主要中间合金生产商则已经采用先进的金属热还原反应工艺,即以V2O5粉和Al粉为原料,按照一定比例混合后置于坩埚内,通过金属热还原反应生成钒铝中间合金,工艺流程如图1所示。生产的钒铝65合金主要用于生产波音和空客飞机上发动机部件和结构件用的钛合金。

图1 钒铝65合金生产工艺流程图Fig.1 The production flow chart of VAl65∶35 alloy

2.2 钒铝65合金的凝固过程

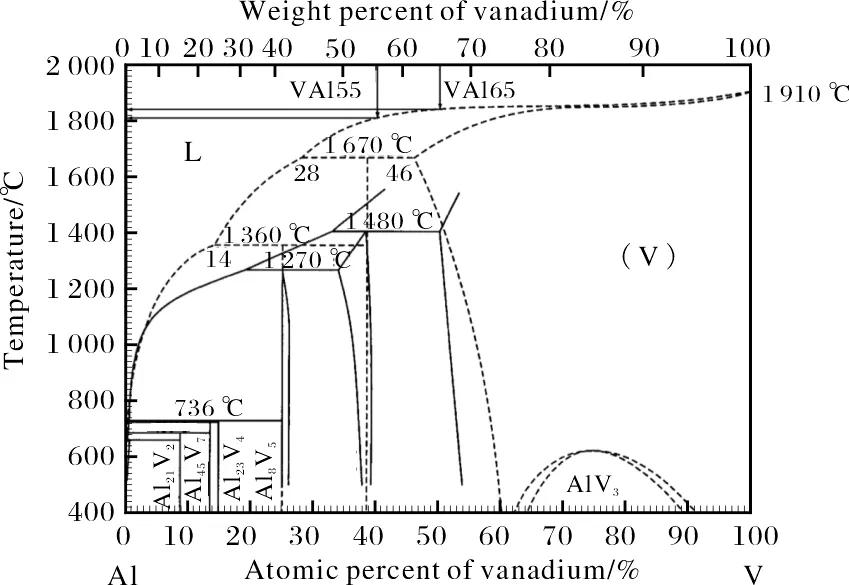

图2所示为钒铝合金凝固相图[4]。从图2可以看出,钒铝合金在1 670 ℃存在一个包晶反应,包晶平台的钒成分范围为42%~62%(质量分数)。钒铝55合金处于该包晶反应的过包晶区,钒铝65合金则处于初生包晶相区。钒铝55合金和钒铝65合金液相线温度分别为1 810 ℃和1 840 ℃,后者比前者高约30 ℃。

图2 钒铝合金凝固相图Fig.2 Binary phase diagram of VAl alloy

在平衡或近平衡凝固过程中,钒铝55合金在约1 810 ℃开始在液相中生成初生相V——铝在钒中的固溶体。当温度降低到1 670 ℃,发生如下包晶反应:

(1)

在初生相的晶粒间生成金属间化合物Al8V5。因此,对于合金锭,其最终的凝固组织为初生相V枝晶和枝晶间的Al8V5相, Al8V5相的体积分数大于V相的体积分数。

钒铝65合金开始凝固时则处于单相区。凝固过程中,在约1 840 ℃开始从液相中生成V相,直到所有液相变为V相结束凝固。合金锭的最终凝固组织为大量V相和少量的Al8V5相。

2.3 钒铝65合金与钒铝55合金质量控制对比

2.3.1 可见氧化膜、氮化膜控制

钒铝55合金组织由V相和大量的晶间脆性金属间化合物Al8V5相组成,热裂倾向较大,凝固时容易在高温区形成大量裂纹。在合金锭冷却过程中,裂纹表面遇空气容易被氧化和氮化,形成氧化膜、氮化膜,降低合金锭质量和成品率。目前各钒铝55合金生产厂商均采用石墨或者铜等导热良好的材料制作的坩埚作为反应容器,这样不仅容易使合金中的C含量超标,而且因冷却速率较高而加剧了裂纹的形成,〗导致氧化膜、氮化膜产生。虽然这些氧化膜、氮化膜没有达到深蓝或黑色,但是很难在后续加工过程中被清除,从而残留到最终产品中,对产品质量造成不利影响。为了减少氧化膜、氮化膜的形成,用这种方法生产的铸锭质量一般不超过200 kg。

钒铝65合金的凝固组织由大量的V相及少量的Al8V5相构成,热裂倾向小,不易产生热裂纹,从而在根本上减少或消除了氧化膜、氮化膜的形成,保证了合金具有较低的氧含量和氮含量。钒铝65合金的热裂倾向小,可以采用保温性能较好Al2O3制作的坩埚,而Al2O3为铝热反应的副产物,因此这种坩埚不会对合金造成污染。

2.3.2 渣-金属分离

由于钒铝55合金在生产过程中处于高温液态的时间较短,而且合金与反应中生成的Al2O3渣的密度差较小,渣与合金难以完全分离。同时,由于合金成分处于过包晶区,凝固过程中糊状区较大,无法进行有效补缩,合金熔体内部存在的杂质,也无法跟随凝固界面的推进而被排除到合金锭最后凝固的区域,而是残留到合金锭内部的枝晶间区域。因此,在进行反应时需要加入氟化钙或者氧化钙等造渣剂,以降低渣相的熔点和粘度,提高渣-金属分离效果。

钒铝65合金开始凝固时处于单相区,结晶温度区间小,倾向于生长出柱状枝晶,而糊状区较小。因此合金熔体内部存在的杂质将随凝固界面的推进而被排除到合金锭的顶部缩松区,而这个区域在后续合金清理过程中将被去除,不会进入到产品中,从而保证获得致密、洁净的合金。另外,生产中钒铝65合金处于高温液态的时间较长,钒氧化物和铝能够得到充分反应,渣-金属分离也能够充分进行。这样,一方面能够避免合金中残留渣和氧化钒等氧化物;另一方面,渣和金属处于液态的时间长也更有利于各种非金属夹杂扩散到渣相中,降低合金中的杂质含量。

2.3.3 成分均匀性

钒铝55合金在凝固过程中形成的是尺寸较大的V相和Al8V5相,由于两种相的钒含量相差较大(前者钒质量分数约65%,后者则为约54%,两者相差约11%),因此合金锭中存在的成分偏析较大。

钒铝65合金由于凝固初期形成了单一V相,Al8V5相只在温度降低时,在V相中以细小的析出相存在,因此微观偏析很小。而宏观偏析则由于合金锭尺寸很大而降低很多。以1.2 t钒铝65合金锭为例,最先凝固区域与最后凝固区域的钒质量分数的最大差值不超过3.5%,远优于钒铝55合金。钒铝65合金的生产采用连续加料技术生产,单锭质量最大可达1.5 t,而大的合金锭可以提高单个合金锭的成分均匀性,且合金锭与合金锭之间的成分波动也可以得到良好的控制。

3 结 语

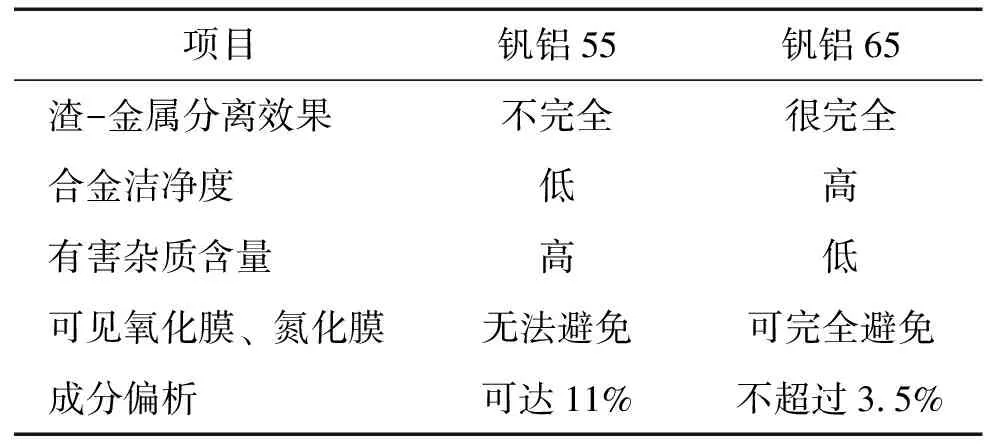

表2 简单总结了钒铝65合金与钒铝55合金在渣-合金分离效果、合金洁净度、有害杂质含量、氧化膜、氮化膜及成分偏析等方面的差别。从表2可以看出,钒铝65合金与钒铝55合金相比,优势十分明显。目前,国际生产商为波音公司和空客公司提供的航空航天钛合金,使用的全部是钒铝65中间合金。我国在商用大飞机及军用飞机的研制上投入了大量的资金,并且已经列为十二五的发展重点。在可以预见的未来,我国航空航天钛合金的用量将有极大的提升。因此,与之相适应的高品质钒铝中间合金供应也应该得到保证,大力发展高品质钒铝65中间合金将是我国钒铝中间合金的发展方向。

表2 钒铝65和钒铝55合金的比较

[1] 李梁,孙健科.钛合金的应用现状及发展前景[J].钛工业进展,2004, 21(5):20-24.

[2] 马宏声.钛及难熔金属真空熔炼[M].长沙:中南大学出版社,2010.

[3] 高敬. 钛合金用Al-V中间合金的生产研究概况[J].钢铁钒钛,2001,22(1): 69-71.

[4] 郭青蔚,王桂生,郭庚辰. 常用有色金属二元合金相图集[M].北京:化学工业出版社钢铁钒钛,2005:26.

The Master Alloy of VAl65∶35 Used for Aerospace

Liu Zhiguang

( BHN Special Materials Co.,Ltd.,Dalian 116450, China)

Master alloys are one of the key materials to produce high quality aerospace titanium alloys and superalloys, but they have not drawn enough attention in domestic aerospace industry. So in this paper, master alloy of VAl65∶35 is introduced, including its fabrication technology, quality control and so on. Compared with the traditional master alloy of VAl55∶45, VAl65∶35 has many strong points, such as excellent separating effect for slag and alloy, low detrimental impurity content, less visible oxide film/nitride film, well composition uniformity and ect. So VAl65∶35 may become the development direction of VAl master alloy in China.

master alloy; VAl alloy;VAl65∶35

2013-08-26

刘志光(1969—),男,博士。