苏里格气田天然气露点控制工艺研究与应用

张文超 刘明堃 何 蕾 张彩霞

1.西安长庆科技工程有限责任公司,陕西 西安 710018;

2.兰州城市学院,甘肃 兰州 730070

0 前言

苏里格气田位于鄂尔多斯盆地中北部,勘探面积约4×104km2,总资源量3.8×108m3,是中国超万亿方大气田。苏里格气田采用了集中处理的总体净化工艺技术路线,建产规模为230×108m3/a,建成6座天然气处理厂,其中第一处理厂处理规模为30×108m3/a,其余5座处理厂处理规模均为50×108m3/a。

1 天然气特征

苏里格气田天然气中CH4含量在90%以上,基本不含H2S,CO2含量小于3%,气体中除含一定量C2~C6外,另含有少量C7+重组分,平均1×104m3天然气约产0.02 m3凝析油[1],属微含凝析油天然气,苏里格气田井口典型原料气组分详见表1。

根据 GB 17820《天然气》规定,Ⅱ类商品天然气气质指标为H2S含量≤20 mg/m3,CO2含量≤3%,针对苏里格气田天然气气质特点,不需进行脱硫、脱CO2处理,但需脱油、脱水,进行水露点、烃露点控制。

表1 苏里格气田井口典型原料气组分

2 露点控制工艺

用于天然气脱水以控制水露点的工艺方法主要有低温分离、固体吸附和溶剂吸收三类方法。单一低温分离脱水法常用于有足够压力、能进行节流制冷场所;固体吸附法用于深度脱水,如加气站分子筛脱水,水露点可达到-60℃左右,另外深冷工艺也常用固体吸附法;溶剂吸收法适合水露点控制,普遍采用甘醇类如三甘醇吸收。以三甘醇脱水进行水露点控制是目前应用最广的方法,长庆靖边气田就全部采用了该法。

控制天然气的烃露点采用的工艺方法主要有低温分离、溶剂吸收和固体吸附等方法。溶剂吸收常采用油吸收工艺,由于能耗高,现已应用不多;固体吸附采用活性碳,应用较少。目前,在轻烃回收工艺中绝大部分都是采用低温分离法,只不过是制冷工艺和冷凝温度的差异。低温分离法是天然气烃露点控制的最佳工艺,应用最广[2]。

低温分离法可以同时脱油、脱水,满足水露点、烃露点的控制要求,流程简单、投资低、运行费用低[3-6]。在新疆的凝析气田、长庆壳牌长北合作区、长庆榆林气田和米脂气田均采用了该工艺,取得良好效果。

苏里格气田的6座处理厂全部采用低温分离法进行水露点、烃露点的控制。

3 冷凝温度的确定

低温分离法第一步是要确定冷凝分离的温度,冷凝分离温度取决于外输产品气的露点要求及低温分离器的效率。

根据 GB 17820《天然气》规定,在天然气交接点的压力和温度条件下,天然气的水露点应比最低环境温度低5℃,天然气中应不存在液态烃。此外,GB 50251《输气管道工程设计规范》也规定了管输天然气的水露点应比输送条件下最低环境温度低5℃,烃露点应低于最低环境温度。

苏里格气田产品气除内蒙古本地少量用户外,其余天然气全部经榆林输送至陕京管线。

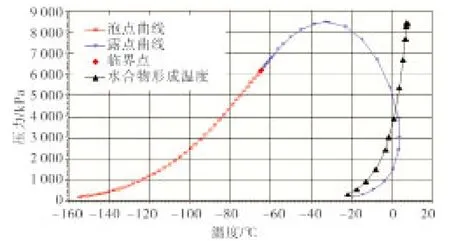

处理厂原料气经过集气干线,进厂压力都为2.5MPa,处理厂外输压力为5.8 MPa。由图1~2原料气组分相图可知,夏季工况下的烃露点约为24.91℃,水合物形成温度为7.58℃;冬季工况下的烃露点约为6.94℃,水合物形成温度为6.95℃。

处理厂产品气的交气点主要在榆林,距苏里格气田天然气处理厂的距离都在70 km以上,榆林交气点压力为3.9 MPa,产品气需满足GB 17820《天然气》Ⅱ类商品天然气气质指标。由于天然气管线绝大部分埋于冻土层以下,平均温度冬天不会低于0 ℃,夏季一般大于10℃,水露点达到-5 ℃(冬)/ 5 ℃(夏),烃露点达到0 ℃(冬)/10℃(夏)即可认为满足国标要求。

考虑处理厂至榆林交气点输气管道对天然气的水露点、烃露点的要求,即最高输送压力5.8 MPa下水露点满足 -5 ℃ (冬 )/5 ℃ (夏 ),烃露点为 0 ℃ (冬 )/10 ℃ (夏 )(不考虑陕京管线)。

处理厂产品气必须满足以上水露点、烃露点要求,根据天然气相特性,压力越高,水露点越高,压力降低,水露点降低。因此只需处理厂外输天然气水露点满足要求,输送至榆林交气点过程中,随着压力降低,水露点必定满足交气要求。烃露点由于存在反凝析现象,与水露点相反,压力降低,露点反而会升高,可以对5.8 MPa烃露点在3.9 MPa下进行校核。

图1 处理厂原料气组分相图(夏季)

图2 处理厂原料气组分相图(冬季)

根据Unisim Design软件模拟可知,外输管道天然气 5.8 MPa下-5 ℃(冬)/5 ℃(夏)的水露点,其3.9 MPa下对应的水露点为-9.67 ℃(冬)/3.22 ℃(夏);5.8 MPa下-5 ℃(冬)/5 ℃(夏)的烃露点,其3.9 MPa下对应的烃露点为-1.11 ℃(冬)/8.01 ℃(夏),达到管输天然气水露点、烃露点要求即可满足榆林交气点水露点、烃露点要求。

由于分离器效率对冷凝分离的温度影响较大,一般情况下由于分离器效率将导致露点上升3 ~ 10℃[3],所以设计选择最低冷凝分离温度为-15 ℃(冬)/-5 ℃(夏),实际运行的冷凝分离温度可以根据实测的水露点、烃露点进行调整。脱油、脱水后净化气相图见图3~4。

4 制冷工艺及流程

苏里格气田属于典型的低压气田,采用增压节流进行制冷,运行成本大,投资高,联合制冷也不适用,6座处理厂采用外加冷源方式。

在制冷剂的选用上,相对于氨气,丙烷与天然气同属烷烃类,且丙烷更环保和健康,对材质要求低[4],苏里格气田天然气处理厂采用了丙烷作为制冷剂。

图3 脱油、脱水后净化气相图(夏季)

图4 脱油、脱水后净化气相图(冬季)

原料气由进站区进入增压站,压力由2.4 MPa增压至6.1 MPa;经过空冷后,进入预冷换热器,利用外输的冷干气对原料气进行预冷,夏季温度降低至3.8 ℃,冬季温度降低至-7.3 ℃;再进入丙烷蒸发器,与液体丙烷进行换热降温,夏季温度降低至-5 ℃,冬季温度降低至-15 ℃;进入低温分离器进行脱油、脱水,分离后的冷干气再进入预冷换热器,最后外输。苏里格气田天然气处理厂工艺流程见图5。

图5 苏里格气田天然气处理厂工艺流程图

为防止运行过程中天然气水合物的生成,还需在预冷换热器的入口和丙烷蒸发器入口注入水合物抑制剂甲醇,甲醇经过回收装置循环使用。

在低温分离工艺中预冷换热器是回收冷量的关键设备,对降低丙烷制冷负荷至关重要,经过对比选择,由于板翅式换热器抗堵塞能力较差,堵塞后解堵困难,影响处理厂的正常生产,处理厂仍采用了管壳式预冷换热器,采用增加带低翅片的直管,可以大大提高换热效率,但管壳式换热器存在体积大、占地面积大、耗钢量大、投资高等缺点[5]。

低温分离器是低温分离工艺的核心设备,分离效果的好坏直接决定处理厂外输气的水露点、烃露点。处理厂采用壳牌公司专利产品SMSM型高效分离元件,利用重力分离、整流、漩流分离方式,分离效率达到95%以上[6]。经现场使用,能保证规定的露点比分离温度高3~5 ℃。

5 结论

苏里格气田第一至第五处理厂已建成投产,第六处理厂计划2014年初投产。低温分离工艺在苏里格气田已运行8年,平稳可靠。经检测,正常情况下露点比冷凝温度升高3℃,完全满足产品气水露点、烃露点要求。

[1]冉新权,李安琪. 苏里格气田开发论(第二版[)M]. 北京:石油工业出版社, 2013. 223-224.Ran Xinquan,Li Anqi. Sulige Gas Field Development Approach(2nd Edition)[M]. Beijing: Petroleum Industry Press, 2013. 223-224.

[2]石油和化工工程设计工作手册编委会. 石油和化工工程设计工作手册 第三册 气田地面工程设计[M]. 东营:中国石油大学出版社, 2010. 358-366.Petroleum and Chemical Engineering Handbook Editorial Board. Petroleum and Chemical Engineering Handbook Volume Ⅲ The Design of Gas Field Surface Engineering[ M].Dongying: China Petroleum University Press, 2010. 358-366.

[3]王遇冬.天然气处理原理与工艺(第二版)[M]. 北京:中国石化出版社, 2011. 82-93.Wang Yudong. Gas Processing Principles and Technology(2nd Edition)[M]. Beijing: China Petrochemical Press, 2011.82-93.

[4]解永刚,张 昆,魏 超,等. 天然气处理厂丙烷制冷系统节能改造[J]. 天然气工业, 2013, 33(2): 99-104.Xie Yonggang,Zhang Kun,Wei Chao, et al. Transformation Measures for Energy Saving of the Propane Refrigeration System in the Yulin Natural Gas Processing Plant, Changqing Gas Field[J]. Natural Gas Industry, 2013, 33(2): 99-104.

[5]胡益武,胡 玲,刘慧敏,等. 低温分离工艺预冷器的选型与化工设计[J]. 天然气与石油, 2006, 24(3): 16-18.Hu Yiwu, Hu Ling, Liu Huimin, et al. Low-Temperature Separation Process Precooler Selection and Chemical Engineering Design[J]. Natural Gas and Oil, 2006, 24(3):16-18.

[6]徐彦明,杨小龙. 长北气田SMSM低温分离器的优化改造[J]. 天然气工业, 2010, 30(3): 87-89.Xu Yanming, Yang Xiaolong. Optimization and Alteration of the SMSM Low-Temperature Separator in the Changbei Gas Field[J]. Natural Gas Industry, 2010, 30(3): 87-89.