滚刀车丝工序数控可转位刀片加工方法研究

许张琦 陈 明

(①上海交通大学机械与动力工程学院,上海200240;②上优机床工具(上海)有限公司,上海201822)

滚刀生产加工中,其螺旋槽的车削是必不可少的。传统的加工方式是用事先线切割好齿形的白钢刀作为刀具进行车丝加工。这样加工由于白钢刀材料的限制,无法给予较大的进给与切削转速,期间还需不定期的修磨刀具。以至于加工时间与辅助时间都较长,加工时对机床的负担也非常大。即使是大批量同一图纸的滚刀生产也很可能1天1台机床只能生产3~5件,这已经造成车丝工序成为了整个滚刀生产的瓶颈。其实这些问题都可以通过宏程序用可转位硬质合金车刀片加工来解决。由于无论是什么类型的齿形,都可以通过有限的几种硬质合金刀片来解决,所以在小批量非标产品加工时优势更为明显。

1 工艺分析

1.1 二次装夹

由于后续还会有铲齿工序,所以车丝仅仅是去除大部分加工余量的粗车加工。在大加工量的粗车加工中,如使用线切割成齿形的白钢刀,刀具必然磨损严重。不可避免地会需要中途换刀,刃磨。刀具的二次装夹与对刀也会产生一定的辅助时间。而对于硬质合金可转位刀片来说,刀片磨损后只需更换刀片,不需变动刀杆位置,在快速换刀的同时又保证了换刀后的位置精度。

1.2 加工路径

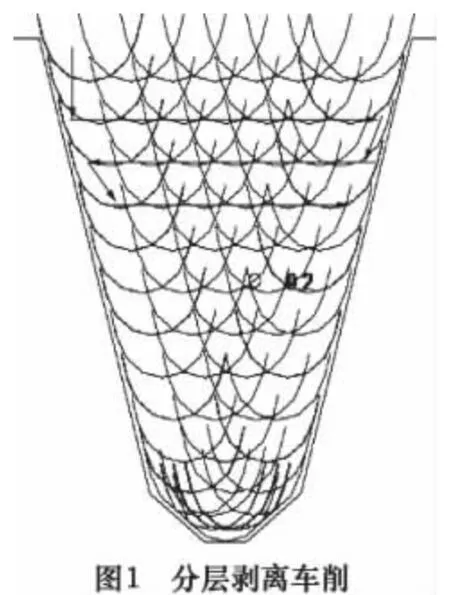

由于滚刀齿形根据不同的设计,齿形变化较大。如果模数较大,对应的牙型也会相应增大。齿形一致的白钢刀加工中一般只能采用单一的进刀方式或者左右两侧分别车削来减小切削力。硬质合金刀片则无法像白钢刀那样与每种规格的齿形一一对应,采用单一的进刀方式很难车出齿形。所以对于硬质合金刀片需要利用宏程序进行分层剥离切削,来较好地解决这一问题。分层法通常不是一次性就把齿形槽切削出来,而是将齿形槽按一定的深度分成若干层,转化成若干个较浅的槽再进行切削;在每一层的切削过程中又分别采用径向进刀和轴向“赶刀”的方法进行螺纹加工[1]。具体实施办法见图1。

首先将切槽刀定位在第1层左侧,走完1刀后,z向沿z轴正方向移动一定距离(移动距离根据刀片圆角确定),如此循环,直至切刀轴向移到第1层右侧。采用同样的加工方法,将第2层材料车掉。依次类推,直至完成整个齿形螺纹的加工。这样,原来的齿形螺纹被分解成若干层,在整个切削过程中,可转位刀片切削刃每次参加切削加工的大小只有材料的一小块,刀尖受力状况和散热情况都得到改善,排屑顺利,不易扎刀。切削效率可成倍提高[1]。

考虑到尽可能多的利用刀片,切削路径选用如图1箭头所示的蛇形路径为宜。这样可以较平均的损耗刀尖圆角两侧的刃口来提高刀片寿命。

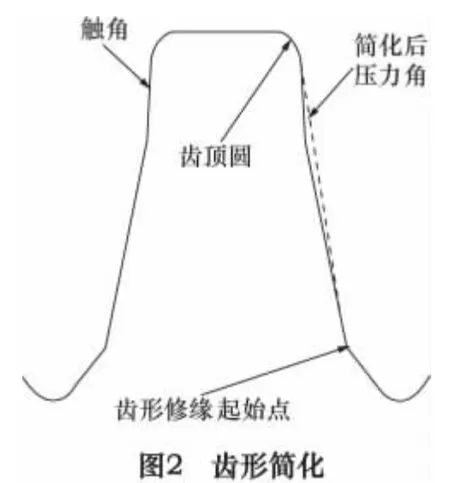

1.3 齿形简化设计

滚刀设计时考虑到避免滚刀后角磨损太快,即使是变压力角设计也很少把压力角设计成15°以下。标准的可转位刀片最小有35°刀片可以直接用于加工的压力角大于等于18°的齿形,对于压力角小于18°的齿形可以用26°的非标刀片来加工。但对于有触角设计的滚刀来说,触角压力角大多数都小于18°,最小的可以达到10°甚至更小,可转位刀片的可加工范围大大减小。不过车丝工序仅仅是粗加工并不需要齿形完全准确,所以为了使26°与35°刀片能涵盖绝大多数的滚刀,需要对于触角设计的齿形稍加简化(如图2),过滚刀齿形修缘起始点做一条直线与齿顶圆相切作为简化后的压力角从而将触角设计的齿形简化为无触角压力角稍小的齿形。最终简化后槽形如图1所示。

2 程序设计

2.1 参数预处理

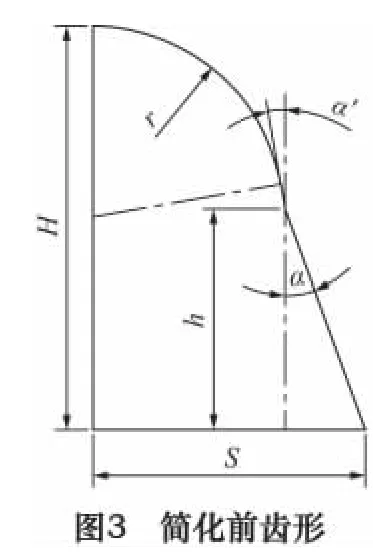

在实际的应用中,需要先将齿形的参数与所选用的刀片相结合计算出简化齿形、刀片让刀量和走刀路径等相关数据。简化前齿形圆角部分各尺寸之间相关关系如图3,简化后如图4。

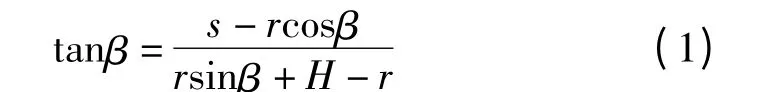

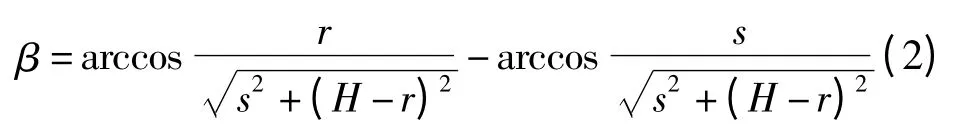

设简化后稍小的压力角为β,其与齿形各参数关系为

化简后得:

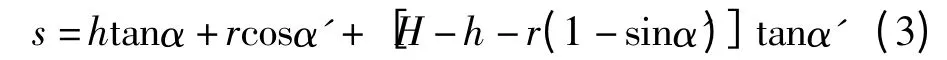

式中:s为齿顶圆角圆心与齿形修缘起始点的水平距离,计算为

式中:r为齿顶圆角圆弧半径,H为齿形修缘起始点到齿顶的高度;α为滚刀压力角;α'为触角角度,h为齿形修缘起始点到触角起始点的高度。

针对压力角β,齿形槽宽应相应缩减Δ,其计算式为

式中:r'为刀片圆角圆弧半径。

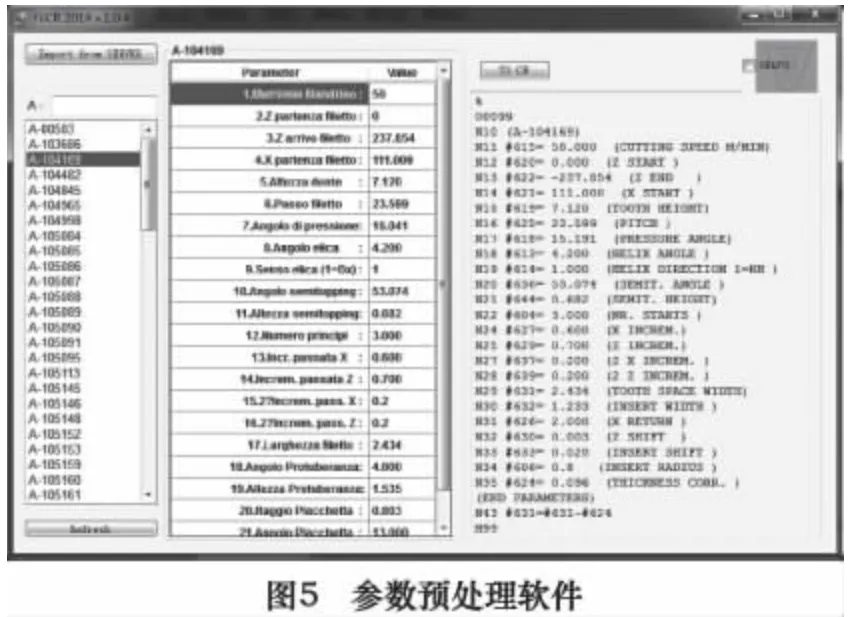

由于公式有些复杂,可以为此用VB编写一个简单的程序以便操作人员计算参数。操作人员调出所需加工齿形的数据点击“TO CN”键令程序对其进行计算并生成机床参数程序,如图5。

将其传入机床后,调用主程序运行即可。大大减少辅助时间与降低操作难度。

2.2 主程序参数引用

主程序开头先应用如下参数:

O0050;

#600=100;

#611=1(加工起始缧纹头);

#602=#604(加工结束螺纹头);

#724=0(X轴开始点);

在加工多头螺纹滚刀时,由#604引入螺纹头数,相应的改变机床G32命令中的Q值来进行分头。程序采用一头完全车出后再开始第二头的方式。主程序中引入#611与#724以便操作者在中途断刀时从断刀处直接开始加工。#611表示从第几个头开始加工,#724表示开始加工的深度是多少。如#611=2,#724=-8即为从第二头深度8处(双边深度)开始车螺纹[2]。

最后加工成品如图6。

3 结语

在实际应用中已证明以上操作方法有效地解决了滚刀生产加工中车丝工序在实际生产中处于瓶颈的问题。加工时间平均缩减到白钢刀加工时间的1/3左右,加工成本大致不变而且稍有下降。操作者劳动强度与编程难度都大大降低。运行可靠,大大降低了操作者出错的机会。

[1]计小辈,王丽敏,王卓群.多头大导程梯形螺纹数控加工方法研究[J].制造技术与机床,2013(8):127-129.

[2]FANUCSeries 0i-TC系统操作说明书[Z].