超稠油集中脱水处理工艺研究及应用

杨光辉,武天祥

(1.中国石油大学胜利学院 油气工程系,山东 东营257000;2.中国石化胜利油田分公司 物探研究院,山东 东营257022)

1 稠油集中脱水处理工艺

1.1 稠油性质

油气集输设计规范中将温度50℃时,动力黏度大于400mPa·s,且温度20℃时,密度大于0.916 1g/cm3的原油定义为稠油。稠油按黏度大小分为普通稠油、特稠油、超稠油。

稠油轻馏分含量少,胶质、沥青质含量高,硫、氧、氮、镍、钒等元素含量高。稠油中存在的胶质、沥青质为高分子表面活性物质,是天然的、高性能的油水乳化剂。在油田开发和油气集输过程中,油、水、乳化剂三者共聚一体,在油井井筒、油嘴、管道、阀件和机泵中充分接触混合,沥青质、胶质等界面活性物质吸附在乳化液的油水界面,形成牢固的界面膜,从而形成稳定的W/O型乳状液,胶质、沥青质、蜡含量越高,W/O型乳状液越稳定。同时由于稠油的比重大,黏度高,水滴沉降聚集速度慢。因此,稠油的脱水是较大的技术难题[1]。

1.2 稠油脱水工艺

各稠油油田不断进行原油脱水工艺技术的研究和生产实践,设计了适合各自油田油品性质和油水乳状液特点的综合破乳方法以及分段原油脱水工艺[1]。国内外应用的稠油脱水工艺主要有:热化学沉降脱水、电脱水工艺、超声波脱水、高频脉冲脱水、稠油掺稀脱水、生物脱水法等。本文主要对处理超稠油的掺稀油热化学沉降脱水工艺进行研究。

2 掺稀油热化学沉降脱水工艺设计

2.1 设计参数

2.1.1 稀油物性及稠油物性分析

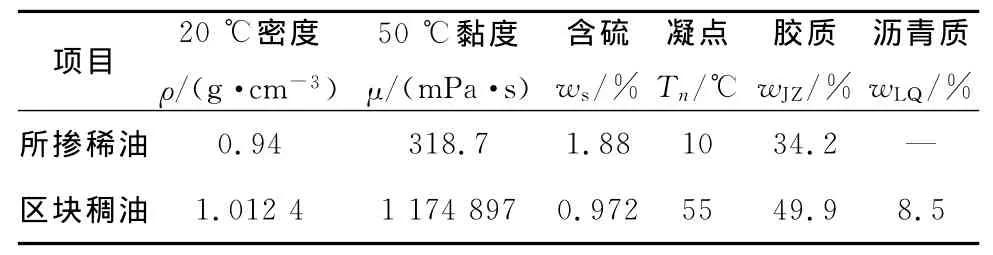

所掺稀油来源于某站场。稀油和区块稠油物性参数见表1。

表1 稀油和区块稠油原油物性参数

表中数据显示,区块稠油属于超稠油,胶质、沥青质组分对原油乳状液稳定性起重要作用,分离破乳非常困难。

2.1.2 确定掺稀比

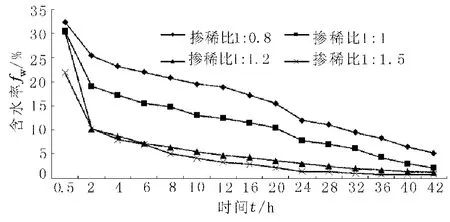

将区块稠油中掺入稀油,在不同掺稀比、不同加药量下进行了沉降试验。试验结果见图1和图2。

图1 85℃、加药100mg/L原油含水率变化规律

图2 85℃、加药200mg/L原油含水率变化规律

沉降试验表明,在一定温度下,掺稀比、加药量越大,脱水速度越快。

根据油气集输规范中的规定,本次处理合格的超稠油含水率要求≤1.5%;根据图1和图2的试验结果,并参考该油田已建超稠油处理站的实际生产情况,确定掺稀比为1∶1.5。

2.2 沉降工艺的选择

2.2.1 沉降工艺参数

根据区块超稠油物性分析及沉降脱水试验,优化选择热化学沉降工艺参数,沉降脱水试验结果见图3、图4。

图3 85℃、掺稀比1∶1.5原油含水率变化规律

图4 90℃、掺稀比1∶1.5原油含水率变化规律

根据区块超稠油物性分析及沉降脱水试验的室内试验结果,并考虑油田内稠油处理站的实际运行情况,采用掺稀原油一段静态沉降脱水工艺,同时为提高生产的灵活性,增加生产的可操作性,为生产提供强有力的保障,方案设计兼顾掺稀原油二段动态沉降脱水工艺。

掺稀原油一段静态沉降脱水工艺的具体参数为:掺稀温度为80℃,沉降温度为90℃,加药量为150mg/L,时间36h,含水率1.5%。

掺稀原油二段动态沉降脱水工艺的具体参数为:动态沉降第一段掺稀温度为80℃,沉降温度为85℃,加药量为100mg/L,时间24h,含水率10%;动态沉降第二段沉降温度为90℃,加药量为50 mg/L,时间28h,含水率1.5%。

2.2.2 沉降工艺流程

(1)一段静态沉降脱水。区块汽车拉油至集中处理站先预分水到污水池,然后卸油到卸油罐,经提升泵提升后,掺入稀油,进加热炉加热升温到90℃,进沉降罐进行沉降脱水,经浮吸出油装置进提升泵提升后进入净化油罐,经外输泵增压,计量后外输交油;沉降罐污水和净化油罐放水进污水池,通过污水泵装车外运。

沉降罐具备静态沉降、动态出油功能,通过控制油水界面进行自动放水。静态沉降、动态出油的优点主要是有利于稠油沉降脱水处理,在沉降过程中减少了进出油的干扰,油水界面稳定,确保了顶部出油的低含水率。

超稠油脱水试验表明,静态沉降脱水优于动态沉降脱水,其原因主要是油水密度差非常小,微弱的扰动都会使脱水效果变坏,因此在采用大罐沉降脱水时,静态沉降优于动态沉降。

(2)二段动态沉降脱水。区块汽车拉油至集中处理站先预分水到污水池,然后卸油到卸油罐,经提升泵提升后,掺入稀油,进加热炉加热升温到85℃,进一次沉降罐进行沉降,从一次沉降罐溢流出的含水率为10%的原油进缓冲罐,经脱水泵提升,加热炉加热至90℃进二次沉降罐沉降,然后进入净化油罐,经外输泵增压,计量后外输交油;一次沉降罐、二次沉降罐沉降污水和净化油罐放水进污水池,通过污水泵装车外运。

3 现场实施方案

工程按照方案设计的工艺流程实施,集中处理站投产运行后,现场运行采用二段动态沉降脱水工艺流程运行,设计方案和实际运行参数对比见表2。

表2 设计方案和实际运行参数

实际运行参数较方案设计有所调整,主要调整参数为加药量,现场运行时由方案设计的分两次加药改为一次加入足够的药量,主要原因为为:现场运行时,一段静态沉降脱水工艺加药量需要一次加入,当流程改为二段动态沉降脱水工艺时,除需要调整流程外,还需要调整加药量,增加了工人的劳动强度,且分两次加药的效果不明显。

从实际运行参数看,在相同加药量150mg/L、相同沉降温度85℃情况下,本区块稠油处理到含水率达到3%时,现场运行沉降时间需要23.4h,而室内静态沉降时间需要18h,延长了5.4h;沉降温度90℃时,含水率从3%处理到1.4%,现场运行沉降时间需要20h,而室内静态沉降时间需要26h,延长了6h。

4 结束语

从现场运行情况看,方案设计整体上是成功的,很好地解决了如此高黏度油品的脱水问题,确保了该区块持续、有序开发不受影响。但是也存在两点不足:第一,在相同情况下,沉降时间设计值比室内静态沉降时间延长了2~4h,但小于现场实际运行时间;第二,方案设计并未考虑到现场切换流程时加药量的调整问题,方案设计过于理想化。

[1]郭新华,高静.稠油脱水工艺分析与改进[J].城市建设,2009(46):99-101.

[2]钟良.特稠油原油脱水工艺流程及参数分析[D].成都:西南石油大学石油工程系,2012:1-2.