高频高速大流量数字电磁阀多孔油嘴的研发

文红武

(海军装备部,陕西 西安 710077)

高速数字电磁阀作为航空发动机电子控制系统的电液转换装置,是电子控制器的关键执行元件[1](见图1),在机电液一体化系统中是电子与机械液压机构间理想的接口元件。其基本工作状态是: 阀全开或阀全关两种状态。通过改变“单位时间”内的阀全开时间与阀全关时间的比例,即可实现对“单位时间”内的介质通过量进行控制[2-3]。其结构简单,使用元件较少,对污染不敏感;工作平稳,响应迅速;驱动方式灵活,控制精度较高等优点,正是航天发动机调节系统所需。采用脉宽调制的数字电磁阀动作频率高,每秒钟开关40次。其运动行程短,它的油嘴与挡板间的开距一般只有0.2~0.25mm。在这种开距的情况下,油嘴的全开直径只能有0.8~1.0mm,工作流量范围受到极大限制。

图1 数字电磁阀结构简图

1 传统数字电磁阀所面临的问题

由于脉宽调制式数字电磁阀油嘴开度很小,在要求大流量的电磁阀中必然会遇到一系列技术难题。

1.1 数字电磁阀所需的电磁力

例如:在6MPa压差情况下,用电磁阀控制10L/min的油路,按流量公式(1)计算可得:

式中:

Q——容积流量(米3/秒);

A——阀门通道面积(米2);

△p——进出口油压力差(MPa或公斤/米2);

ρ——油液密度(公斤/米3);

g——重力加速度(米/秒2);

μ——流量系数,粗略计算时取μ=0.62。

则阀门的通道面积:

A=1.933mm2,

保证密封的挡板力:

F=Δp×S=11.6N,

但数字电磁阀开度只有0.2~0.25mm。为保证阀口通道面积,只能在0.2mm宽环缝处供油,其环缝周长L=A/0.2=9.665mm,所以油嘴直径Φ=L/π=3.078mm,则受力面积变成S=7.44mm2,这时的封口力变成F=44.64N,密封力增大了3.85倍,由于电磁阀都对泄漏量有要求,一般为电磁阀最大压力,所以弹簧的预紧力至少大于封口力,给电磁阀通电时,在没有工作介质的情况下,电磁力应克服弹簧的预紧力。当油嘴面发生增大时,弹簧的预紧力增大,电磁力则通过增加线圈匝数的方法增大,产品的外形结构相应增大,也就是电磁阀的电磁力和产品结构需扩大4倍。

其实这种计算方法还不够完全,因为大口径小开度情况下,阀门和挡板间各质点的压差不是宏观压差,而且是不均匀的,轴线上的压差为零,向外逐渐增大,引出口边沿才是宏观压差,所以油嘴直径还需扩大。

1.2 流量精确性和稳定性

在电磁阀装配调试中常常需用垫片调整阀门开度。目前,常用的最薄垫片为0.05mm,若大口径小开度电磁阀的全开度只有0.2mm,那么更换一个垫片就会改变流量的12.5%。这是无法完成装调流量指标要求的。即使个别电磁阀凑巧能满足流量的指标要求,也不能同时保证稳定性。因为这种电磁阀运行一段时间后,油嘴与挡板高速撞击,不可避免产生磨损,使油嘴开度发生变化,造成产品的流量指标出现严重的偏差。活门开度每变化0.01mm,流量就会变化5%,无法保证产品稳定的流量指标。

1.3 节流与冲蚀

大口径小开度的油嘴存在严重的节流问题,在小开度下,阀内流体与过流部件发生高速相对运动,极易产生空化现象,破坏流体的连续性,使流场特征更加复杂[4]。此外,空化形成的气泡在流经压力恢复区时,会发生溃灭,引发诸如材料损伤、振动、噪声等问题[5]。它会造成强烈的冲击力,阻碍挡板的正常运动,无法保证产品的基本功能。在节流口,介质高速流动,具有强大动能,它可以很快将阀芯、阀座冲出流线型的细槽。尤其在小开度时,节流间隙小,节流速度达到最大值,巨大的冲刷作用会破坏钝化型金属的表面钝化膜,并妨碍其再钝化,使金属处于表面钝化膜不完善或者不存在的状态,腐蚀速度急剧增加,所以这种电磁阀使用寿命较短。

2 解决方案

上述诸多问题使大流量数字电磁阀的研发受阻。为解决这一问题,针对小开度大流量的油嘴提出“多孔”结构,并预估目前和今后需要的压差和流量要求范围,给出多孔油嘴结构尺寸的具体设计资料,以解决实际使用过程中的装配尺寸要求。根据具体不同的压差、流量要求只要改变基孔孔径和基孔数量,不必修改其他结构数据就可以与电磁壳体配套,满足用户需求。

图2 多孔油嘴结构示意图

多孔结构油嘴(如图2)是否会出现如图所示,两出孔轴线及其附近压差小、排油等问题。为此一方面设置了总流量三分之一的中心输油孔,解决主要问题。至于两孔之间输油不均,其实在单孔油嘴的中心,也存在中心输油小的问题,具体产品仅需用垫片进行装配调整修正即可。

具体多孔油嘴结构尺寸如图3所示。

图3 多孔油嘴基本尺寸

油嘴的基本尺寸:

基孔Φ0.8mm;密封带宽0.3mm;

Nmax=12;面积Smax=6.03mm2;

基孔排布周长:

L=13.2mm;

Φ基=4.2mm;

Φ内=2.8mm;

Φ外=5.6mm;

外部尺寸不变,按所需压差和流量改变均布的孔数和孔径即可。

挡板的基本尺寸如图4所示。

挡板的基本尺寸:

挡板的封口直径:

Φd=Φ外+0.3=5.9mm;

图4 挡板基本尺寸

这个主孔再分成4个侧孔,孔径为Φck=0.8mm。

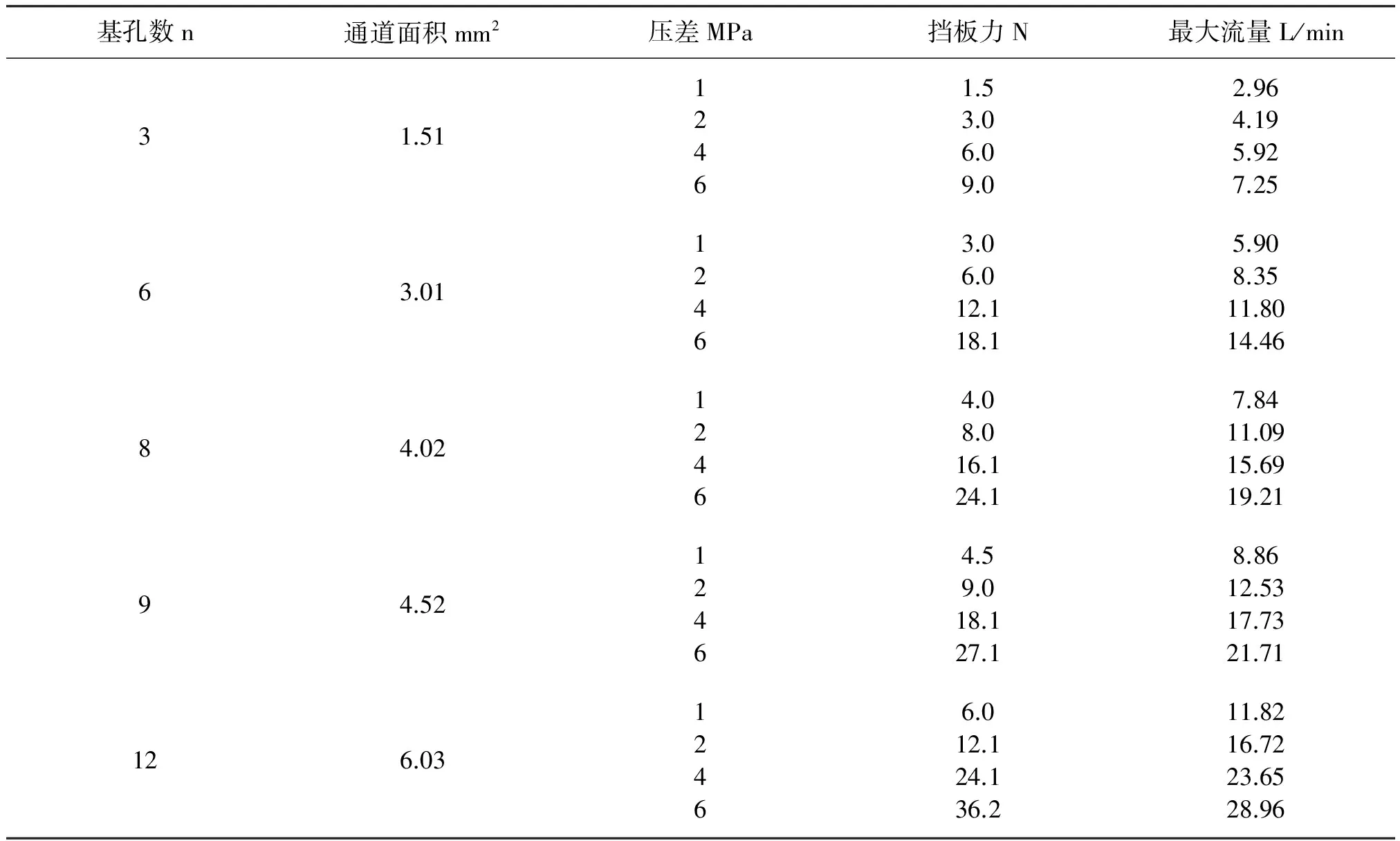

3 计算结果

为方便使用,将油嘴不同基孔数以及对应的通道面积在不同压差下的最大流量分别按公式计算,结果见表1。

表1 计算结果

运用AMESim仿真软件,建立仿真模型,如图5所示。

图5 基孔数不同时的多孔油嘴模型

仿真结果见图6所示。

图6 基孔数不同时的多孔油嘴仿真结果

仿真结果列表如表2所示。

从表1和表2可以看出,在不改变数字电磁阀外部接口和主要零件的前提下,仅通过改变油嘴基孔数量,进而改变通道面积,就可以对数字电磁阀流量最大供油量进行灵活、大幅度的改变,达到产品使用需求。

表2 仿真结果

4 结论

数字电磁阀在电控液压系统中应用日益广泛,由于其结构简单,使用元件较少,对污染不敏感;工作平稳,响应迅速;驱动方式灵活,控制精度较高,在航空航天发动机调节系统中大量采用。通过使用“多孔油嘴”可以有效解决数字电磁阀流量不够等技术难点,实现灵活调节,满足产品使用需求。

[1] 王秋霞,樊丁,彭凯,等. 航空发动机高速电磁阀控制模式分析研究[J].计算机仿真,2013,30(1):145-150.

[2] 彭凯,樊丁,朴振鹏,等.航空发动机燃油分布器故障分析与参数优化[J].推进技术,2011,32(2) :276-281.

[3] 苏明,陈伦军.基于AMESim 的电磁高速开关阀动静态特性研究[J].液压与气动,2010(2):68-72.

[4] 沙宝森.黎明的曙光——盘点2011[J].液压气动与密封,2012(1):1-3.

[5] 王长江.中国液压气动行业当前态势与对策——2011年液压液力气动密封行业工作会议汇报[J].液压气动与密封,2012(1):4-8.