原油正负压气提脱硫工艺在联合站应用对比分析

张 力,杨 刚

(1.胜利勘察设计研究院有限公司巴州分院,新疆库尔勒 843000;2.中国石化西北油田分公司雅克拉采气厂,新疆库车 842017)

目前国内原油气提脱硫工艺有正压气提脱硫工艺和负压气提脱硫工艺。塔河油田塔二联原油脱硫采用正压气提脱硫工艺,塔四联原油脱硫采用负压气提脱硫工艺。利用PROII软件通过对负压气提脱硫(稳定)工艺与正压气提脱硫(稳定)工艺进行模拟分析,通过脱硫后原油H2S含量、气提气用量等的对比,负压气提脱硫工艺,采用该工艺与正压气提脱硫工艺相比降低气提气量,所需的气提气量仅为正压气提气量的10%,同时使原油得到稳定,减少储存及装车过程中原油的损耗。2012年塔四联负压气提脱硫装置投运后,原油脱硫效果显著(≤20 mg/L),另外附加每天产出50 t混合轻烃,获得了较好的经济效益。

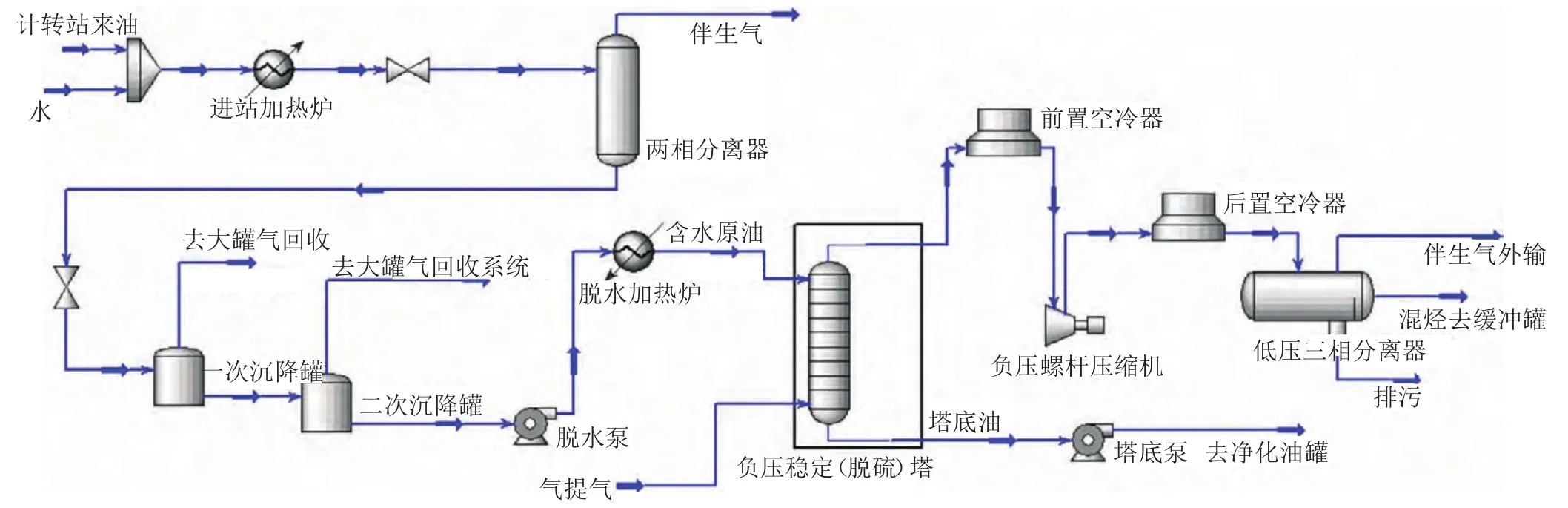

图1 塔二联合站原油脱硫工艺流程示意图

1 塔二联正压气提脱硫工艺简介及存在问题

1.1 塔二联正压气提脱硫工艺简介

正压气提脱硫(稳定)工艺流程(见图1)。流程描述:计转站来油进加热炉加热,温升至80℃后进三相分离器进行油、气、水三相分离,含水原油脱除一部分游离水和伴生气后,进入脱硫塔塔顶原油进口,塔底出口原油进一次沉降罐沉降脱水。

脱硫塔气提气为净化天然气,气提气流量为5×104m3/d,气提压力0.5 MPa。原油脱硫塔塔底进入的净化天然气与来自三相分离器80℃的原油在塔内逆流接触进行气提,气提后的脱出气进空冷器冷却,冷后温度夏季控制在45℃以下,冬季控制在35℃以下,经空冷器冷却后的脱出气进入立式分离器分离凝液。脱出气分液后去轻烃站进行脱硫、轻烃回收处理,事故情况下去放空火炬燃烧放空。

1.2 塔二联正压气提脱硫存在的问题

1.2.1 损耗率高 目前,塔河油田商品原油在储运、管输、装车外运,采用的为开式流程,存在于原油中的混合轻烃组分在这过程中会大量闪蒸损耗。

同时,由于原油稳定深度不高,原油的饱和蒸汽压较大,在输送过程中由于轻组分的气化引起管线流动阻力增大、缩短输送泵的使用寿命[1]。此外,原油损耗率高,对环境污染大,并且危及储运安全[2]。

1.2.2 气体循环处理量大 综合考虑气提气量、不凝气量的循环处理可知,采用正压气提脱硫工艺的气体循环处理量比负压气提脱硫(稳定)工艺要大很多,大约是每处理1×104t原油,要多13×104m3循环处理气量,这部分气体在原油气体脱硫稳定装置及轻烃装置循环,能耗损失大,并降低了轻烃装置有效使用率[3]。

1.2.3 脱硫剂加注量大 由于塔二联正压气提脱硫(稳定)系统气提气量过大,超过后续轻烃装置处理能力,实际运行时大大降低气提气用量,造成原油脱硫效果达不到设计要求。为满足商品原油销售的实际需要,商品原油外输前加注脱硫剂来进一步脱硫[4]。经统计,每处理1×104t原油,要多加注脱硫剂量3 790 t。

2 塔四联负压气提脱硫工艺简介

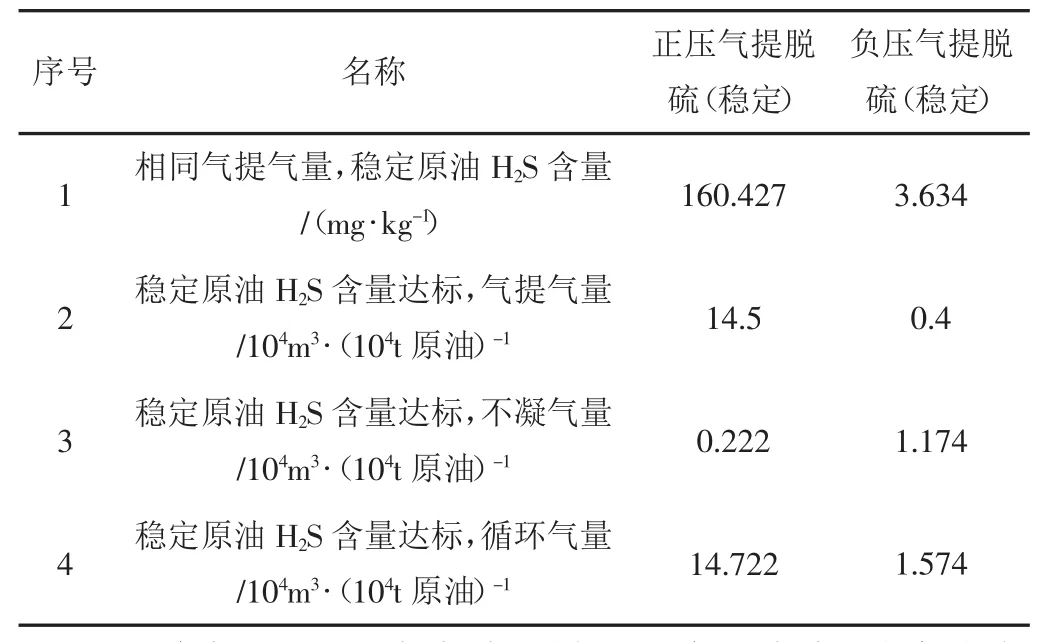

塔四联原油脱硫工艺流程(见图2)。流程描述:含水5%的原油经脱水泵提升至脱水加热炉加热,然后经流量调节阀组进行流量分配,分配后的原油分别进入原油负压脱硫(稳定)塔[5]。气相通过负压压缩机抽气和从塔底补入少量天然气,使进入负压稳定塔中的原油经负压气提,原油中的轻组分和硫化氢被脱出,脱出气经前置空冷器冷却后进入负压压缩机进行增压,增压后的伴生气经冷却器冷却,进入低压三相分离器分离后,伴生气进入伴生气外输系统。低压三相分离器的混合轻烃排入凝液分水缓冲罐内缓冲,最后通过提升泵进行外输,凝结水排入零位油罐。

3 正压气提工艺与负压气提工艺对比分析

为定量的说明二号联正压气提脱硫(稳定)工艺与四号联负压气提脱硫(稳定)工艺在稳定原油H2S含量、气提气用量、原油稳定塔后三相分离器中不凝气量、循环处理气量的对比情况,以二号联原油为对象,选取接近装置目前工况的相同的原油量(11 805.62 t/d)、相同的水量(2 604.19 t/d)、相同的硫化氢含量(2 900 kg/d)作为基础数据,用PROII工艺模拟软件进行模拟。

图2 塔四联原油脱硫工艺流程示意图

分别对相同气提气量条件下(5 000 m3/d)稳定原油中H2S含量、稳定原油H2S含量达标(<20 mg/kg)情况下所需气提气量、原油稳定塔后三相分离器中不凝气量、循环处理气量进行分析,结果(见表1)。

表1 分析对比结果表

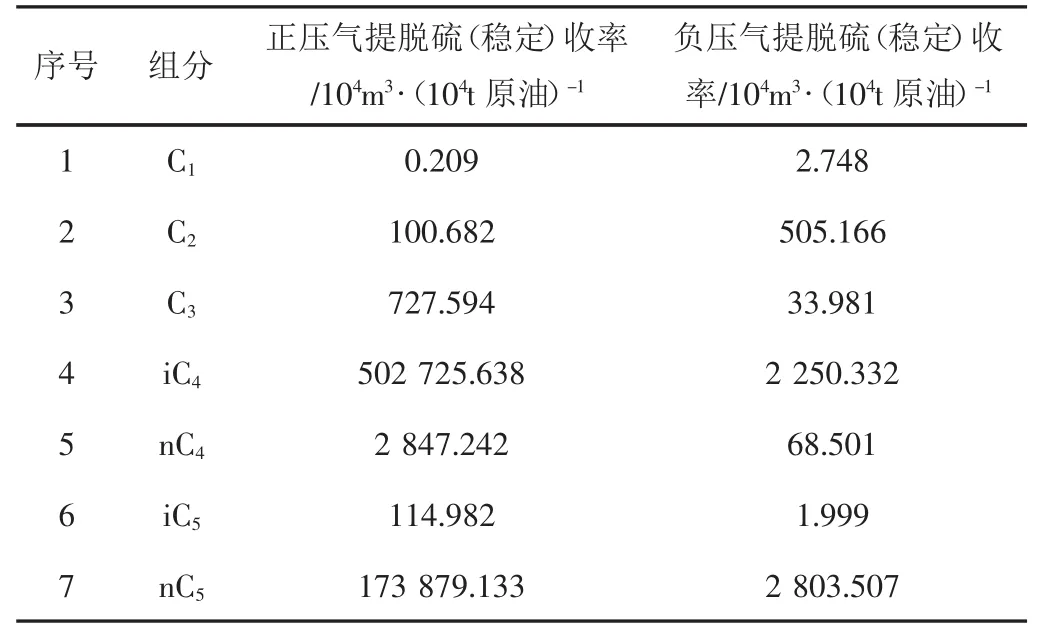

表2 塔顶气单组分收率对比表

通过表2可知,在相同气提气量条件、原油稳定深度相同条件下,气提气按全部进入塔顶气中考虑,采用负压气提脱硫(稳定)工艺,混合轻烃C1~C5收率与正压气提脱硫(稳定)工艺相比有大幅度的增加,其中C4~C5收率增加幅度最为明显。

4 结论

通过表1可知,气提气量相同,负压气提脱硫稳定原油的H2S含量满足设计要求时,正压气提脱硫稳定原油的H2S含量还远没达到设计要求;每处理1×104t原油,负压气提脱硫比正压气提脱硫少用大约14×104m3气提气;每处理1×104t原油,负压气提脱硫比正压气提脱硫多产出约1×104m3不凝气;每处理1×104t原油,负压气提脱硫比正压气提脱硫多出约13.15×104m3循环处理气量。

在相同气提气量条件(5 000 m3/d)、原油稳定深度相同的条件下,塔顶脱出气中C1~C5单组分收率对比(见表2)。

利用PROII软件通过对负压气提脱硫工艺与正压气提脱硫工艺进行模拟分析和脱硫后原油H2S含量、气提气用量、循环处理气量等的对比,负压气提脱硫工艺与正压气提脱硫工艺相比降低气提气量,所需的气提气量仅为正压气提气量的10%,同时使原油得到稳定,减少储存及装车过程中原油的损耗。2012年塔四联负压气提脱硫装置投运后,原油脱硫效果显著(≤20 mg/L),另外附加每天产出50 t混合轻烃,获得了较好的经济效益。塔河油田原油脱硫采用负压气提脱硫工艺的合理性及先进性。

[1]王念兵,宋丹.气提工艺在原油稳定装置中的应用研究[J].中国勘探设计,2009,(3):49-52.

[2]王平.关于油气储运安全节能发展的几点思考[J].中国石油和化工标准与质量,2012,(9):288.

[3]羊东明,孟凡彬.塔河油田原油稳定的负压闪蒸工艺[J].油气田地面工程,2000,(2):23-24.

[4]任斌,陈君,杨波,等.塔河油田重质原油脱硫工艺优化与应用[J].天然气与石油,2011,(6):34-36.

[5]陈飞,燕继勇,李风春.应用气提原油稳定工艺提高轻烃回收率[J].油气储运,2001,(4):36-39.