界位仪在气田含油污水管理中的应用

李 丹 ,马俊明 ,崔达卿 ,苟景卫 ,海显莲 (1.西安石油大学地质工程学院,陕西西安 710065;

2.中国石油长庆油田分公司第二采气厂,陕西西安 710200)

1 污水罐液位计现状

1.1 污水罐液位计现状

目前第二采气厂自营区块管辖集气站全年污水产液量较大。而集气站污水测量采用的液位仪是机械式浮子液位计,此液位计只能测量罐内液位的高度不能测量油水界位,同时数据没有传输到站控系统以及各级监控平台,集气站员工只能到现场目视液位板进行污水液位数据的查看、记录,区部无法实现远程监控和数据的自动录入。由人工查看液位仅知道污水罐的液位高度,不能满足对含油污水的有效管理,需要对多介质液位采用更加有效的监测,以便更有效的加强对含油污水的管理。

1.2 存在问题

(1)由于人工到现场测量存在人为因素误差,不能准确的测量出污水罐真实液位。

(2)通过报表进行污水运行情况的管理,难以及时掌握运行实时现状。

(3)含油污水管理运行不能有效结合数字化手段进行管理,难以提升到全方位管理。

2 界位仪的选择与原理

2.1 界位仪的选择

目前国内外在液位测量方面采用的技术和产品很多,传统的液位传感器按其采用的测量技术及使用方法分类多达十余种。针对污水罐的液位测量技术归纳起来主要有以下几种(见表1)。

由表1可知,由于污水罐中同时存在凝析油和污水,使用原油界位仪可以方便的测量出污水罐内不同介质的液位。

2.2 界位仪的工作原理

在石化企业的各类原油储罐中总是有油、水等多种介质混存、分层的现象,由于诸多因素的影响,在各类原油储罐中存在着一个厚薄不一、含水梯度油水过渡带或乳化层。油水过渡带的油水含量为非线性分布,不存在清晰的物理界面。连续监测各层界面、油水过渡带厚度及其含水率分布状况对促进生产管理向信息化、自动化、智能化方向发展有着重要意义。

2.2.1 界位仪的功能 ACD-1DL系列液位计是采用磁致伸缩原理制造的高精度、长量程线性、绝对位置测量的液位传感器,因此可以精确测量容罐液面、界面的位置。供电方式灵活,接线方法多种,可满足各种测量、控制、检测的要求;采用非接触测量方式,解决了因磨擦、磨损等造成的使用寿命低的问题。该传感器性能高,寿命长,有良好的环境适应性、可靠性和稳定性,安装简单,广泛使用于石油、化工、水利、污水处理、食品、制药等行业。

2.2.2 界位仪的工作原理 ACD-1DL系列液位计的传感器工作时,传感器的电路部分将在波导丝上激励出脉冲电流,该电流沿波导丝传播时会在波导丝的周围产生脉冲电流磁场。在磁致伸缩液位计的传感器测杆外配有一浮子,此浮子可以沿测杆随液位的变化而上下移动。在浮子内部有一组永久磁环。当脉冲电流磁场与浮子产生的磁环磁场相遇时,浮子周围的磁场发生改变从而使得由磁致伸缩材料做成的波导丝在浮子所在的位置产生一个扭转波脉冲,这个脉冲以固定的速度沿波导丝传回并由检出机构检出。通过测量脉冲电流与扭转波的时间差可以精确地确定浮子所在的位置,即液面的位置。磁致伸缩液位计的技术优势:磁致伸缩液位计适合于高精度要求的清洁液位的液位测量,精度达到1 mm,最新产品精度已经可以达到0.1 mm。磁致伸缩液位计还可应用于两种不同液体之间的界位测量。

3 界位仪的应用

3.1 界位仪的安装与调试

本测量系统在污水罐上安装示意图(见图1)。安装完毕后,进行油罐标准校正系数曲线的绘制,然后,系统进行自动测量,并调用油罐标准校正系数曲线,进行自动分析。其测量结果同现场取样实测的数据进行对比,验证油罐标准校正系数曲线。

图1 安装示意图

现场污水罐是卧室圆柱形罐,管壁是圆弧形不能与传感器平行因而不能作为探极使用。为防止污水拉运时抽水泵吸水及分离器排污对传感器进行冲击,从而选用金属套管用来保护传感器。为保护传感器,安装时传感器不能触碰到底部,需要与罐底留出空间。

此界位仪要求电磁传感器竖直插入罐中同时和参考探极必须保持平行,一般也可用管壁作为参考探极,但污水罐是卧式圆柱形罐,管壁是圆弧型不能与传感器平行因而不能作为探极使用,根据现场情况特制作了一个与传感器等长的金属套筒,将传感器套入套筒内一起装入污水罐中,这样提供了参考探极也起到保护传感器的作用,同时在套筒上每隔10 cm做了钻孔处理,以保证套筒内液位和罐内液位快速保持一致。

使用此液位计需先计算罐内不同介质的电磁波传导参考值。根据目前污水罐所采用的具有36个电磁脉冲传感器(传感器长5 cm,共1.8 m长),在探极插入污水罐后,对不同介质所测数据进行统计可以得到空气、油、水的参考值。通过不同的检测值可明显观察到各不同介质的界位值,图2的测量中可发现空气、油、水的交界点在第12个第23个传感器处。

图2 含油污水中不同介质所对应的界位值

根据不同位置检测单元所测量的参考值作为判定依据,自测量仪底部起凡是在水介质参考值范围内的即被认定为是水,其它类同。

界位仪根据传感器数量、每个传感器的数值和油水界位值这三个数据进行内部计算就可得出罐内的油水液位高度。

3.2 数据传输方案

由于站控数据传输大多采用MODBUS协议,界位仪数据传输依然选择此协议,并通过RS-485接口,将仪表从罐内采集到的信号传输至集气站内NPORT,由NPORT将液位计信号由两线制信号转化为网络制信号,再通过网络传输至集气站BB控制器,进入集气站数据采集系统,同时厂中心数据服务器对数据进行统一采集,从而实现在作业区部、厂调度中心都能进行实时监控的目的。液位计数据传输流程(见图3)。

图3 液位计数据传输流程

3.3 程序的开发

3.3.1 程序模块 该程序模块主要用于控制器读取现场流量计所采集的数据。由于该液位计支持标准MODBUS协议,在程序中开发用于数据传输的模块,在现场对液位计定义不同的SLAVE地址,并对读取模式、起始地址、读取地址数量等参数进行定义,实现BB控制器做主,液位计做从的数据读取结构,完成对污水液位、界位数据的读取。

为了便于所开发的程序有效推广,采用通用性模块化程序开发。在程序中,由BB控制器作为MODBUS数据采集的主站进行数据采集,界位仪作为提供数据的从站提供数据源。

该程序开发、测试成功后,推广中仅在不同的集气站对液位计定义不同的SLAVE地址,并统一读取数据的起始地址,即可完成对污水液位、界位数据的读取。3.3.2 程序的编写 程序基本逻辑为:(1)开始拉运污水前操作员工在站控监控界面点击“开始记录”,这时程序会记录下污水罐内当前的油位水位并分别计算出油和水的体积;(2)在污水拉运结束后操作员工再在监控界面点击“结束记录”这时程序会用当前的油水液位分别计算出当前的油和水体积,与拉运前的油水体积做差值计算得出油和水的拉运量;(3)拉运结束后,增加一次拉运次数并将拉运量累加到累计拉运量中。

以上程序是污水罐液位计开发主程序,程序以BB控制器作为MODBUS数据传输的主站,以界位仪作为从站进行数据通讯,在BB控制器程序里开发主模块,用于读取界位仪的油位、水位、并通过数组运算计算出实时油量、液量、拉程序里开发计算出拉运液量、拉运次数等数据,从而为气田含油污水管理提供了有效实时数据。

4 应用效果与评价

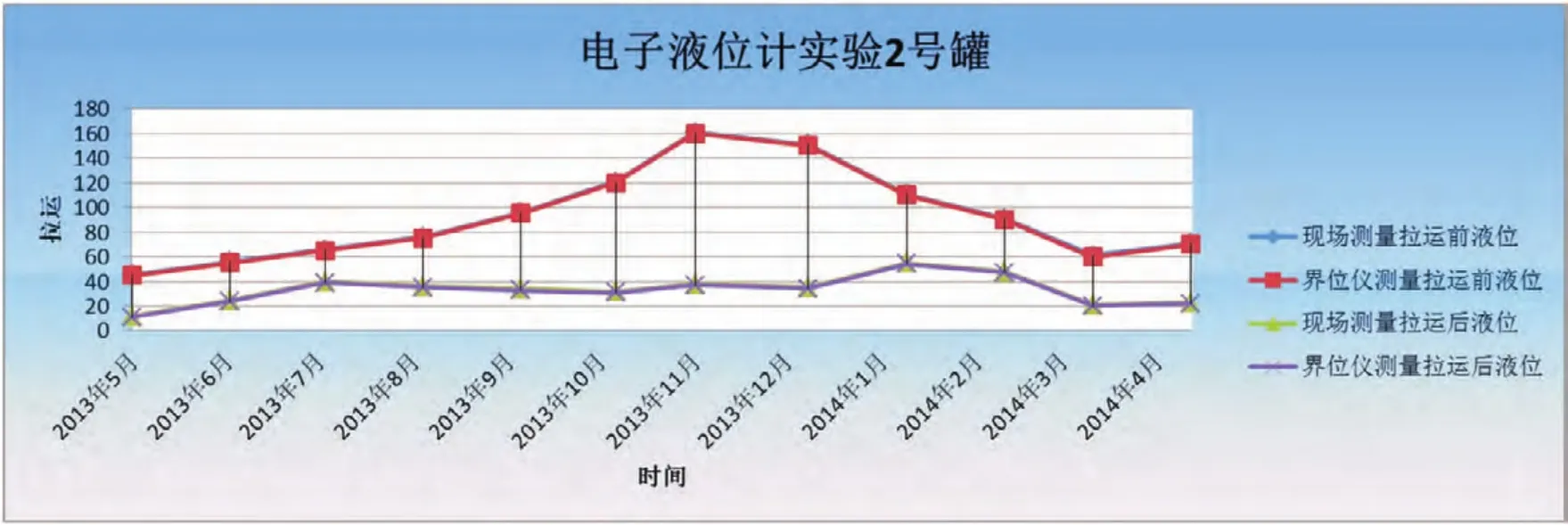

目前在榆林南区生产污水量较大的集气站已经投用,对于初期由于排污、拉运等因素导致液位测量上下波动的问题,调研发现主要是因为污水罐内的油在温度较高大量时挥发造成的,通过多次修改计算参数,提高了油水液位测量的准确度和稳定性,能够准确的反应污水罐和污水拉运情况,达到了对含油污水实时在线监控的目标。图4为某集气站最近几个月拉运污水的抽样统计图,从图中可以清楚的看出人工现场测量和界位仪测量差距很小,体现出界位仪的精度。

解决问题:(1)应用界位仪精准的测量出含油污水中的凝析油及水的液位,通过程序逻辑运算得出体积,画面简洁,操作简单。

图4 人工测量和界位仪测量数据对比

(2)数据远传功能方便作业区和厂调度中心对含油污水数据进行实时监控,提高了含油污水数字化管理水平。

(3)大大降低集气站员工工作强度,为下一步应用推广奠定基础。

[1]贾春阳.几种储罐测量技术[J].中国计量,1999,(4):38-39.

[2]刘伟华,涂亚庆.一种新型超声波液位测量方法及系统[J].仪表技术,1997,(3):11-12.

[3]李冬梅.国内外液位计量仪表技术发展动向[J].仪器仪表用户,2002,(3):5-7.