Hydro-GAP汽油加氢催化剂的再生及应用

宁守姣,白瑛华,贾红军

(中国石化南阳石蜡精细化工厂,河南南阳 473132)

加氢精制就是采用固定床催化工艺,在适当的温度、压力下,原料油和氢气在催化剂的作用下进行反应,脱除油品中的硫、氮、氧等元素和金属杂质,以改善油品的质量。河南南阳精蜡厂10万t/a催化汽油加氢装置采用的是LPEC自主开发的Hydro-GAP催化汽油加氢脱硫及芳构化工艺技术,从2010年装置建成投用,在脱硫、降烯烃的同时,汽油辛烷值不降低,汽油收率大于95%,苯含量降低。2013年,该厂对汽油加氢装置LHA/LPH-3加氢催化剂共计22.859 t催化剂进行了器外再生。再生后装置运行良好,配合该厂新建的轻汽油脱硫醇装置,成功生产出国Ⅳ标准汽油。

1 概况

催化剂使用一定周期后,催化剂上的积碳逐渐增加,其催化性能逐渐丧失,已无法通过提高反应温度来使催化汽油达到预期质量指标时,说明催化剂已经失活,必须采用再生方法将积炭除去,以恢复催化剂活性。目前,工业上使用的催化剂再生方法有两种,一种为器内再生,即催化剂在加氢装置的反应器中不卸出,直接采用含氧气体介质再生,这是早期使用的一种再生方法;另一种为近期越来越普遍使用的器外再生方法,它是将待再生的失活催化剂从反应器中卸出,运送到专门的催化剂再生工厂进行再生。器内再生的多年实践证明,器内再生有较多的缺点,如生产装置停工时间较长;再生条件难以严格控制,容易发生再生温度超限现象,造成催化剂受损,活性恢复不理想;再生时产生的有害气体(SO2、SO3、NO、NO2)及含硫、含盐污水,若控制或处理不当,会严重腐蚀设备,污染环境。而器外再生技术再生效果好,节省时间,可免除催化剂床层上部结块、粉尘堵塞所引起的床层压降上升,有利于减少设备腐蚀、环境污染,技术经济效益好,质量有保证等。

2 催化剂的卸出

停工时认真地脱除催化剂上的残油,将系统置换合格是必须的步骤。根据加工原料的性质,采取“退油+热氢气提催化剂床层”的措施处理后,用氮气将可燃气体置换合格。这一步骤虽然耗用一定的时间,但是为烧焦提供了安全的保证,并能大幅度缩短第一阶段的烧焦时间。以下为催化剂器外再生的具体步骤:正常停工停油,停油后保持反应压力,同时将R2反应器入口温度调到400℃,最大的循环氢量吹扫8 h。此时,循环氢纯度应维持在80%(体积分数)以上,循环氢中硫化氢浓度维持在1×10-3以上。以最大循环氢流率,按25℃/h的速度将反应器冷却到100℃以下,并逐渐将压力降到0.7 MPa后,停止氢循环。继续降压,并用氮气吹扫置换,直到系统气体中氢和烃蒸气的浓度低于1%(体积分数)。吹扫用氮气的纯度应大于99.9%(体积分数),氧含量低于0.1%(体积分数)。惰性气体保护,卸出催化剂。加氢催化剂在卸出时,必须重视安全技术问题。卸出的催化剂在空气中有自燃性质,必须在氮气中进行,卸出时反应器内保持略带正压的氮气流。反应器内可能存在烃类、硫化氢和羰基镍等有毒有害物质,会伤害操作人员和毒化环境,应经常分析,并做好保护。

3 催化剂再生

3.1 催化剂再生步骤

卸出的待再生催化剂过筛,筛分出瓷球、细粉、催化剂碎粒,然后进行Hydro-GAP催化剂的器外再生。催化剂以薄层、疏松透气的形式进入再生炉,由低温到高温分别进入预加热、脱油、烧硫、烧炭四个温度区段,经连续烧焦后,移出炉外,完成烧焦的过程。在催化剂再生过程中,应该注意以下几点:再生装置的预加热段必须有氮气的保护措施,并控制氧含量不大于5%;供风中的水含量小于0.01%;升温速度不大于15℃/h;再生催化剂料层厚度不大于20 mm;再生过程中,任何一点的温度都能不超过460℃。

3.2 LHA/LPH-3催化剂再生前后指标对比

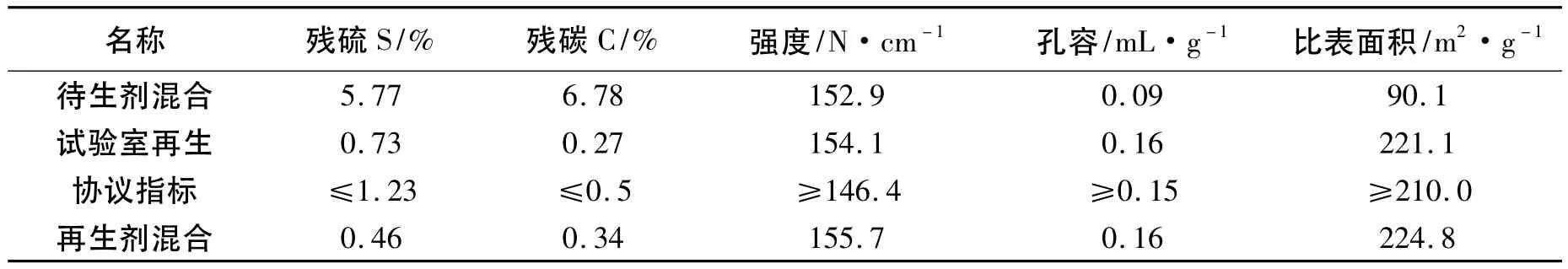

表1 LHA加氢催化剂物化分析数据

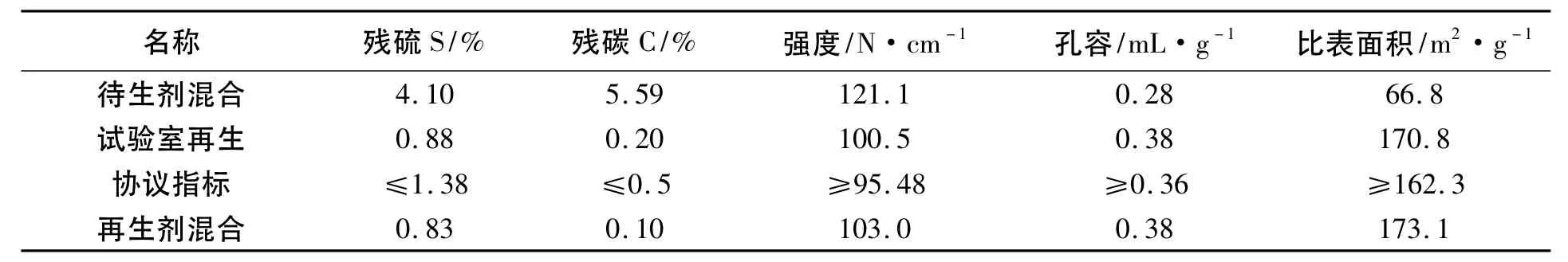

表2 LPH-3加氢催化剂物化分析数据

表3 Hydro-GAP催化剂再生后质量指标

表4 LHA加氢催化剂再生前后物料平衡

4 结论

2013年10月,南阳石蜡精细化工厂对汽油加氢精制装置催化剂器外再生项目进行了标定,工业再生共回收 LHA催化剂13.98 t,收率达98.8%,LPH-3 催化剂 2.81 t,收率达 98.7%,且再生作业线没有对催化剂造成严重的破碎。LHA/LPH-3加氢催化剂待生剂经过器外再生后,加氢催化剂碳含量、硫含量以及比表面积、孔体积、强度等催化剂物性的5项指标均恢复较好。装置标定过程中,制氢单元、预分馏单元、汽提单元、轻汽油脱硫醇单元运转正常,反应单元再生催化剂脱硫降烯烃含量效果明显,加氢重汽油硫含量基本维持在11×10-6~15×10-6,加氢重汽油烯烃含量仅为0.2%,辛烷值损失在4个单元左右,达到了原设计工艺技术指标。2013年9月,配合轻汽油脱硫醇装置,南阳石蜡精细化工厂出厂汽油指标成功达到国Ⅳ标准。