化水站废水再利用改造

蔡 国

(新疆喀拉通克矿业有限责任公司 富蕴 836107)

1 前言

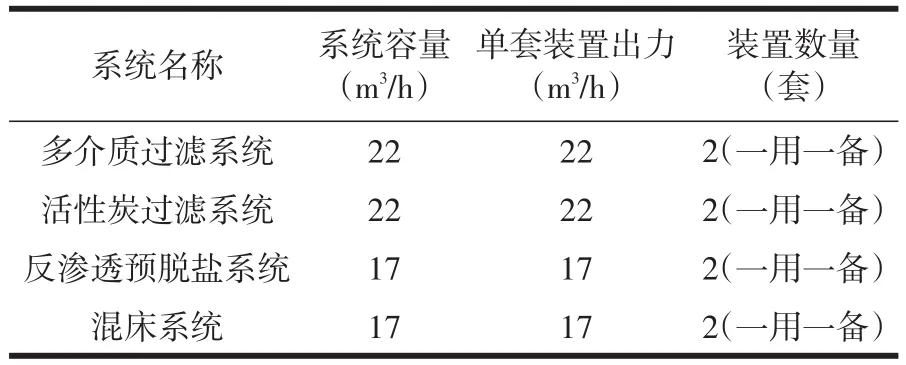

我单位冶炼厂余热锅炉系统配套的水处理系统—化水站设计参数见表1。

表1

原设计最终产水量为17 t/h,其中投入产出比约为3/1,既每产生17 t锅炉用合格水,就需要排掉34 t不合格浓水(废水),同时随水处理系统使用时间的增长,不合格浓水的产出比将会逐年升高。原设计未对不合格浓水再回收处理进行考虑,考虑到不合格浓水的产量之大,直接排放掉尤为可惜,如能将产生的不合格浓水进行再利用,对于企业的生产成本控制及节能降耗将会产生极其明显的效果。综合考虑冶炼厂的用水点及水质要求,决定将化水站产的不合格浓水输送至浊循环冲渣池,这样既可减少浊循环工业水的消耗,同时充分合理地利用了水资源。

2 改造设计方案

根据化水站水处理系统的设计参数,目前不合格废水产出约为34 t/h,工作制为24 h,设备综合开车率在60%左右。由于不合格浓水的产量较大,为保证不合格浓水能够得到有效的再利用,需增加一集水池,水池容积设计应为产水量的1.5倍以上,即约为34×1.5=51 m3。同时为减少施工成本及日后的运营成本,根据现场地理位置及水泵吸程考虑,水池适宜布置在化水站旁,尺寸设计为6 m×5 m×2 m(高),即水池的容积可达到60 m3,布置位置紧靠化水站污水排放管道,这样原设计的不合格浓水从化水站厂房内的排水沟自然流入水池同时可以流入集水池中。

考虑到化水站与用水点浊循环水池之间有200 m的输送距离,虽有2~3 m的自然落差,但由于浊循环的用水量较大,为满足其用水需求,同时保证对化水站不合格浓水的及时处理,需采用输送泵将不合格浓水泵输送至浊循环水池。考虑到化水站及浊循环水池之间的相对高度,水泵扬程影响不大,故设备选型最后选择2台液下排污泵(流量为50 m3/h,扬程为32 m,配套功率为11 kW,出口直径为DN65)。管道根据泵选型选择为Φ76×5,施工用管道总长度约为200 m。

浊循环冲渣水原设计循环水量为7757 t,每天新增补水约为总循环水量的1%~2%,后期由于实际生产需求,对浊循环的水池容积进行了扩容,使总循环水量增至原设计的3倍,即目前的浊循环循环水量约为7757×3=23271 t,每天需新增补水约为23271×(1~2)%=(232~464)t。

3 设计方案评估

根据我单位化水站水处理系统及浊循环系统的实际使用情况,对此改造方案进行评估:

3.1 经济评估

泵2台共计4.8万元;水池及泵房建设费用约为4万元,管路安装费用为2万元,合计10.8万元;

投入使用后每天可节省工业用水:

34 t/h×24×0.6(开车率)=489.6 t

节约成本:489.6t×2=979.2元

年节省资金约:979.2×10月×30天=29.376万元。

3.2 技术评估

集水池的选址紧靠化水站,对于化水站产生的大量不合格浓水可以及时排入集水池,然后通过水泵输送至浊循环水池,不合格浓水能够得到及时的处理,同时设计水池容积为60 m3,满足化水站水处理能力;水泵选型及管道配备满足水的输送要求,其中管道最大的输送量可以满足100 m3/h的通过量;水泵采用1用1备,可以保证不合格浓水在1台设备出现故障的时候不影响正常水的输送。浊循环作为冷却高温渣的系统,其对水质要求极低,原设计其用水为工业水,因此将化水站的不合格浓水注入浊循环水池作为冲渣水完全可以满足其用水的要求。

3.3 建设周期

集水池的建设周期需3~4周,设备采购需2周左右,管道铺设及辅助设施安装需2周,总体供水系统的建设周期约为6周。总体建设周期较短,在不影响系统正常运行的前提下,改造完成后既可投入使用。

4 使用效果

经过近1个半月的基础建设及设备安装,废水再利用总体正常投入使用。经过近1年半投入使用,通过效果检查和数据分析,集水池的设计容积可以满足化水站满负荷运转的蓄水能力;单台水泵的输送能力可以及时将水泵送至浊循环,同时水泵的运转时间只有8 h/24 h;浊循环工业水的加入量大大减少,不合格浓水的加入对设备及管路没有产生不良影响;化水站产生的不合格浓水得到99%的再利用,经统计年重复使用不合格浓水总量可达20万方;经综合经济分析,仅水资源重复利用,年节约用工业水15万方,实际成本节约32万/年(化水站的年实际的开车率为0.66)。

[1]程世庆.化学水处理设备及运行.中国电力出版社,2008.

[2]宁平.三废处理工程技术手册.高等教育出版社,2007.

[3]徐宝东.化工管路设计手册.化学工业出版社,2011.