几种乳化基质冷却方式的可行性研究

夏 光,杨民刚

几种乳化基质冷却方式的可行性研究

夏 光,杨民刚

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北,235000)

针对乳化炸药全连续生产线中乳化基质冷却装置占地面积大、维护费用高等缺陷,探讨一种适合乳化基质高效冷却的基质冷却装置。通过采用对辊式机构,以及辊子上设置矩形槽,乳化基质进入两辊之间时被挤压分散成若干细条,增大了基质与冷却介质的接触面积,且辊子下面设有引风圆筒,通过风冷实现了乳化基质的高效冷却。

乳化炸药;基质;冷却;装置

在乳化炸药连续化生产过程中,冷却工序是对乳化工序中产生的乳化基质进行冷却以达到敏化工艺所需的温度。目前国内常用的乳化基质冷却工艺方式主要有钢带冷却和皮带过水冷却两种工艺。钢带冷却是用胶辊将高温乳胶基质铺成厚5~12mm、宽1 200 mm的薄层,钢带上方设有风筒,钢带下面设有喷水喷嘴,乳化基质与冷却风和钢带发生热交换以实现降温。皮带过水冷却是用胶辊将高温乳胶基质在皮带上铺成厚5~12mm、宽1 200 mm 的薄层,皮带与乳胶基质从冷却水中通过,乳胶基质与冷却水发生热交换以实现降温[1]。

钢带冷却工艺既避免了封闭式冷却方式的种种弊端,同时提高了冷却效果。但由于乳化基质本身属于粘稠类物质,导热性能差,不易传热和降温,要使得基质以热传递的方式从85~95℃降到 45~55℃,钢带长度需达十几米才能达到效果,因此该冷却方式具有占地面积大、设备投资费用高、维护费用高等缺点[2]。对于皮带过水冷却工艺,基质表面带入的水珠无法处理干净,这些大颗粒的水珠混入到炸药体系中会包裹小颗粒的基质,实际形成“水包油”,在长期存放过程中,必然对本已形成的“油包水”的油膜产生作用,而使基质破乳,某种程度上影响炸药的贮存性。尤其在低温环境下,炸药体系中的这些水珠易结冰,造成药卷硬化。另外,基质过水冷却过程中,部分炸药成分会溶入冷却水中,对冷却介质造成污染[2]。本文就现行乳化炸药基质冷却工艺存在的不足,探讨一种乳化基质冷却工艺的可行性。

1 乳化基质特性及对传热的影响

1.1 传热效果的表述

由传热理论知,换热设备的传热效果用热量传递公式表示:

=··Δt(1)

式(1)中:为传热速率,kJ/h;为传热系数,kJ/( m2·h·℃);为传热面积,m2;Δt为传热推动力,℃。可见,与、和Δm成正比。

在工艺条件确定之后,需进行热交换的冷热两种流体的进出口温度随之确定,温度差就成为一个定值,传热推动力也是一定的。

乳化炸药基质的冷却问题实际上是一间壁传热过程。热量传递采用对流和导热两种方式,即通过对流换热的方式经边界层传给金属面AB,然后以导热方式从AB面传递到CD面,再经过边界层通过对流传热给冷流体。通常把边界层的热传导和边界层外的对流传热合并考虑,并称之为给热。

传热系数主要取决于冷热流体的给热系数,即

=(1/1+/+1/2)-1(2)

式(2)中:1、2为给热系数,kJ/(m2·h·℃);为壁厚,m;为导热系数,kJ/( m·h·℃)。

在设备材质及厚度确定后,/便是一常量。给热系数与设备的长度、流体的运动状态及性质有密切关系,是影响值的主要参数。

传热面积依赖于冷却工艺与设备的设计。由此可见,影响单位时间传热量主要是传热面积和冷热流体的给热系数。换热面积与给热系数在很大程度上取决于传热工艺与设备的设计,同时给热系数还与流体性质有关[3]。

1.2 粘度

在常温下乳化炸药基质的粘度高达500~700 Pa·s,当它与固体表面接触时会产生很强的粘附作用,因此会在传热壁上产生较厚的滞流层,易形成热阻。热阻与导热系数成反比,与平板厚度成正比。乳化基质的为0.96 kJ/( m·h·℃)左右,是相当小的,因此热阻大。另外,粘附作用使流体流动阻力增大,增加了输送压力,很难形成湍流。这两种结果都会影响给热系数的提高,从而大大降低了传热系数。由上述分析可知,乳化炸药基质特性决定了其降温困难。因此只能从工艺装备技术上增大传热面积和给热系数,以实现乳化基质的高效冷却。

2 基质冷却工艺选择与比较

目前国内主流乳化炸药生产线的生产能力约5t·h-1,对基质冷却设备有较高要求,除了要满足使乳化基质温度降至敏化工艺要求外,还应该具有体积小、占地面积小、在线存药量小、投资维护费用低,且要能适应不同生产能力的要求。增大传热系数、传热面积、传热推动力都可以提高冷却效率。对同样的冷却介质,传热系数是一定的,制备的乳化基质的温度是一定的,敏化要求的工艺温度也是一定的,因此传热推动力△也是一定的,不难看出增大传热面积是实现基质高效冷却的理想途径。

2.1 风筒式乳化基质冷却工艺

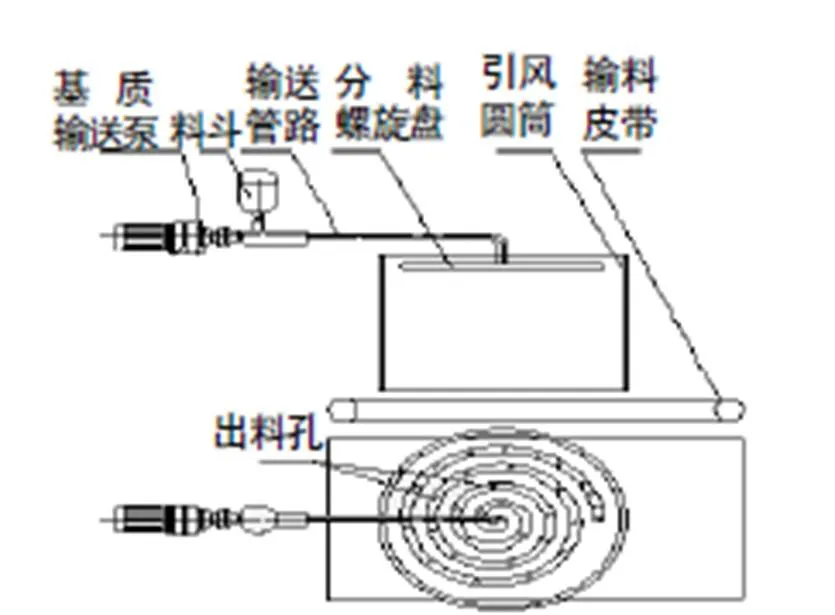

工艺装置图如图1所示,该装置包括基质输送泵、基质料斗、输送管路、引风圆筒、输料皮带和分料螺旋盘。

图1 风筒式乳化基质冷却装置图

基质通过输送管路输送至分料螺旋盘中心,在泵压力的作用下,慢慢被输送至分料螺旋盘里面,分料螺旋盘下面设有直径约4mm的圆孔,分料螺旋盘末端封死。根据流体流动原理可知,基质只有通过分料螺旋盘下面的出料孔流出,基质被挤压成若干的细圆柱状,分料螺旋盘下面设有集料皮带,同时引风圆筒上面设有引风风机,乳化基质在从出料孔落至集料皮带的过程中被冷却。试验表明基质很难被输送至分料螺旋盘的末端,只有靠近分料螺旋盘中心位置的出料孔出料,且圆柱状基质细条在下落过程中很难被冷却至后续敏化工序所需的温度。此冷却工艺具有结构简单、占地面积小、冷却效率高等特点,但要实现螺旋盘下面的圆孔均匀出料存在一定的难度。

2.2 喷射式风冷乳化基质冷却工艺

喷射式乳化基质冷却工艺是利用压缩空气与乳化基质的摩擦,产生比较均匀和细密的喷射效果,平均的雾化颗粒直径可达100μm左右。喷嘴由连接本体和喷雾装置组合而成,喷射形状有圆形、扇形和360°环形,连接本体可选装调节针阀用以调节流量。工艺装置示意如图2所示,该装置包括基质输送泵、基质料斗、喷嘴、储气罐、空气压缩机、凉料仓和刮板。基质通过基质输送泵被输送至喷嘴侧面进料口,压缩空气由储气罐通过气管与喷嘴的上端进气口连接,当基质被输送至喷嘴内部时,压缩空气将基质吹散成细小的颗粒,基质颗粒在落至凉料仓底部的过程中被冷却。凉料仓底部设有刮板,刮板将基质聚集在凉料仓出口,然后进入下一道敏化工序。

由于基质具有粘滞性强、流动性差等特点,从喷嘴的抗堵塞性考虑,选用空心圆锥空气喷雾喷嘴。喷射式基质冷却工艺具有基质颗粒小、与冷却介质空气的接触面积大、冷却效率高等特点,在基质落至凉料仓底部的时候基质的温度即可降至敏化工序所需的温度,产能可达6~8 t·h-1,且由于采用压缩空气作为动力,喷嘴口较大,不易堵塞,易拆卸清理。但基质喷射过程中凉料仓侧壁容易粘有基质颗粒,由于基质粘滞性太强,越粘越多,很难被清除,且噪声较大,应用起来存在较大困难。喷射效果如图3所示。

图2 喷射式冷却工艺装置图

图3 喷射风冷乳化工艺效果图

2.3 对辊式风冷乳化基质冷却工艺

对辊敞开式风冷乳化基质冷却工艺是将乳化基质输送至两个开有矩形槽的圆辊之间,两辊子矩形槽相互啮合,并有一定的间隙,基质进入两辊子之间的时候,被挤压成方条状,同时辊子下面设置有引风圆筒,基质下落至引风圆筒下方集料皮带的过程中被风冷却,然后进入下一道敏化工序。工艺装置示意图如图4所示。

图4 对辊式风冷冷却工艺装置图

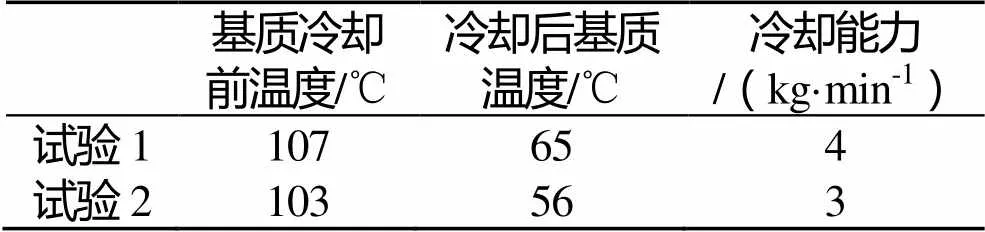

为确定该冷却工艺的可行性,加工了试验样机,如图5所示,冷却后基质状态如图6所示。辊子长度500mm,两辊子之间间隙4mm,样机放置距地面约1 500mm,样机上设置有调速装置,转速0~60rpm可调,下面设有风扇吹风冷却。试验环境温度为15℃,共进行了2个试样,1次20kg。将做好的乳胶基质均匀地放置在两对辊之间,在两对辊挤压的条件下,乳化基质被分成若干细条,在风冷的条件下得到冷却,试验情况见表1。试验中样机尺寸较小,产能3 kg/min(1.8t/h),可将103℃的乳胶基质冷却至敏化工序所需温度;且该冷却工艺可在常温、常压环境下实现乳化基质的冷却,具有安全性高、能耗低等特点,并且设备体积小、占地面积小、投资费用低、拆装检修简单。将试样样机放大,圆筒上设有引风风机,引风圆筒长度约3m,环境温度约20℃,105℃的乳化基质在经该装置下落至集料皮带的过程中即可满足敏化工序所需的温度,产能可达4~8t·h-1。

图5 试验装置

图6 乳胶基质冷却后状态图

表1 乳化基质风冷冷却情况

Tab.1 Condition of emulsion matrix after air cooling

2.4 讨论

由以上分析研究得知,风筒式乳化基质冷却工艺具有结构简单、占地面积小等特点,但乳化基质只有靠近螺旋盘进口处的圆孔出料,且很难被冷却至后续敏化工序所需的温度。喷射式风冷乳化基质冷却工艺具有占地面积小、冷却效率高、产能大等特点,但在冷却的过程中凉料仓侧壁容易粘有乳化基质颗粒,基质粘滞性太强,很难被清除,且噪声较大,应用起来存在较大困难。对辊式风冷乳化基质冷却工艺具有占地面积小、易于检修、维护费用低、冷却效率高等特点,笔者认为对辊式风冷乳化基质冷却工艺优于另外两种乳化基质冷却工艺。

3 对辊式风冷乳化基质冷却工艺控制系统的设计

对于乳化基质冷却设备控制系统设计,首先要考虑如何保证乳化基质从乳化机制备出来至敏化工序的温度满足工艺要求,其次,需考虑该冷却工艺方式能适应各种产能的乳化炸药生产线,并要求在一定范围内可调。冷却装置下面集料皮带上设有温度传感器,当生产线的产能一定时,如果冷却后基质温度过高,温度传感器会自动给控制系统信号,控制系统给引风风机一个调速信号,减少引风风机的风量;反之则提高引风风机的转速,提高风量,配合逻辑控制功能复合控制系统,根据生产工艺的实际使用要求完成各式各样的逻辑控制功能。

4 结束语

对辊式风冷乳化基质冷却工艺可满足乳化基质从制备到敏化工序冷却的要求,该工艺方式采用对辊式结构,下面设有引风圆筒,引风圆筒上设有引风风机,基质经过一对辊子被挤压成若干细条状,基质在从下落至集料皮带的过程冲被冷却。该冷却工艺具有结构简单、占地面积小、产能大、投资维护费用低、便于拆装维护等特点,且产能在一定范围内可调。

[1] 陈飞,邢光武,等.敞开式无动力冷却器的研制[J].爆破器材,2011(4):8-12.

[2] 周康波,周小溪,等.乳化炸药生产技术的发展趋势[J].煤矿爆破,2012(2):14.

[3] 杨民刚,刘德全.试论乳化炸药基质连续冷却工艺[J].爆破,2001(3):89-90.

[4] 许志壮,鬲子江.乳化基质冷却的初步探讨[J].金属矿山,1999(5):10-11.

The Feasibility of Some Cooling Methods for Emulsion Matrix

XIA Guang,YANG Min-gang

(China Coal Technology Engineering Group Huaibei Blasting Technology Institute, Huaibei, 235000)

According to the defects of emulsified substrate cooling device on the emulsion explosive continuous production line, such as large area of pharmaceutical equipments, high cost of maintenance, a high effective cooling device fit to emulsified substrate was explored. Through using roller type mechanism, setting rectangular groove in the roller, the emulsion matrix into the two rollers was dispersed into a number of small pieces, so the contact area of the matrix with cooling medium was increased, and the air cylinder is arranged below the roller, then emulsion matrix is cooled by the air effectively.

Emulsion explosive;Emulsion matrix;Cooling;Device

1003-1480(2014)05-0047-04

TQ560.5

B

2014-05-12

夏光(1972-),男,工程师,从事民用爆破器材专用设备的研究。

中国煤炭科工集团重庆研究院青年创新基金项目(2012QNJJ35)