变频钻机储能系统设计研究

魏永武,张燕,代炳晓,朱奇先

(1.天水电气传动研究所有限责任公司,甘肃天水741020;2.渤海钻探第三钻井工程分公司,天津300280;3.渤海钻探第五钻井工程分公司,河北河间062465)

1 引言

2 下钻工艺

变频钻机指石油钻探装置中绞车、转盘/顶驱、泥浆泵由变频调速装置拖动的电动钻机,为目前石油钻探行业比较普遍的装备。钻机工作过程中,有一个下钻工艺,就是将钻具从地面一根一根连续放到井底工作面。在这个过程中,有相当大的能量释放。如果对此能量储存或加以充分利用,将有明显的节能效果,本文就变频钻机利用该能量问题进行研究。

下钻为钻井过程的必经工艺之一,就是根据钻井需要,将钻头等其他工具从地面下放到井下预定的位置,由于受井架高度的限制,只能一根一根往下放。其主要过程为:通过绞车、游动系统将大钩提升至二层台附近,装好并提起钻柱,在钻杆下末端装好钻头或工具等,按规定流程处理好下放所需的工艺要求,松开盘刹,钻具在重力的作用下带动大钩、游车系统、绞车从二层台逐渐加速降到钻台面附近,在距离钻台面一定位置时,开始施加刹车减速,经过一定时间,在速度逐渐减小到零时使大钩末端刚好达到预想位置,刹车停住大钩,再按工艺流程处理好已到井下的钻柱,松开锁紧装置,启动绞车拖动装置,将大钩再次提升到二层台附近,重复上一个过程,如此循环往复,直到将钻头或工具等下放到井底预定位置。

3 能量转换

通过下钻工艺的描述,大钩提升时,通过绞车由拖动装置输入功率,这些能量有一部分因摩擦消耗在提升过程中,剩下部分以势能存储在大钩上;大钩、钻具下放时,在重力的作用下,速度从零逐渐增大,储存的势能转化为动能,这些能量有一部分因摩擦消耗在下放过程中,剩下部分以动能存储在大钩和钻具上。井越深钻具越重,储存的动能也越多。为了停住钻具,必须将储存的动能转移出去。

4 转移方法

实现停住钻具、转移动能的方法很多,大多以机械或电气制动的方式先转换为机械能或电能再转移消耗来实现。例如机械上采用的带刹、盘刹、水刹等,通过摩擦绞车刹车片产生制动力,将滚筒的动能转换为摩擦所产生的热能转移出去;或者电气上采用的涡流刹、能耗刹等,将滚筒的动能转换为电能再电气制动转换为热能转移出去。其中变频钻机的能耗刹最优,主要是由于动能到电能的转化由已有的拖动电机完成,不需要单独的转化装置,可以简化绞车的设计和钻台面的重量,并附带有大钩位置容易控制、停车准确的优点。

5 用能模式

根据上面的叙述,无论是机械刹还是电气刹,最后都以发热而消耗掉,对于5 000 m以上的深井、超深井钻探,由于下钻次数很多,这种消耗非常可惜。因此产生了各种各样利用此能的设想,例如对市网供电的变频钻机,采用AFE 变流将这部分能量回馈电网,或者设计一个储能系统存起来等需要时再释放出去。前者因AFE 变流装置目前价格昂贵且工作时有冲击电网的缺点还没有推广开,后者已有文献提及和产品在其他行业的应用。

本文就储能系统在钻采装备行业上的设计、实用性等进行探讨研究。

6 系统组成

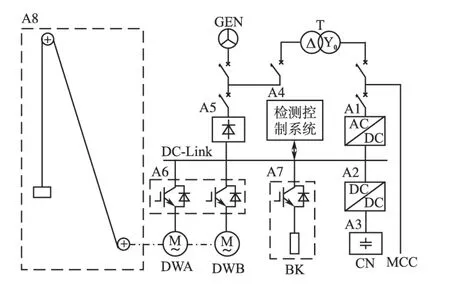

储能系统包括机械能转换为电能环节、电能变换环节、储存环节、消耗环节以及协调这些的控制环节和这些环节的总成箱体、冷却装置等。如果与变频钻机的电控系统统一设计、配套最简单也最经济。图1 为与储能设计有关的简化系统图。

图1 简化系统图Fig.1 To simplify the system diagram

图1中,GEN 为系统主电源;T 为变压器;A1为AC/DC 变换器;A2 为DC/DC 变换器;A3 为超级储能系统;A4 为检测控制系统;A5 为AC/DC变流器;A6 为绞车变频拖动系统;A7 为制动系统;A8 为大钩及绞车机械系统;DC-Link 为直流母线;DWA,DWB为拖动绞车的变频电机;BK为制动系统;CN为储能系统;MCC为MCC负载。

7 储能设计

以图1代表的7 000 m变频电动钻机为例,储能系统单独成套,研究设计储能系统、探讨实用性、应用前景。

7.1 基础数据

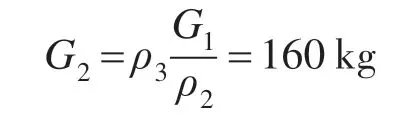

设计对象:配套7 000 m 变频电驱动钻机的储能系统;下钻最大井深:h1=6 000 m;采用5.5×2.54 cm与钻杆计算重量,其在空气中的每米重量ρ1=36 kg·m-1;钻杆钢的密度ρ2=7.85 t·m-3;每柱(3根)钻杆长h2=27.4 m;每柱钻杆在空气中的重量:G1=ρ1h2=986 kg;下钻时井眼内泥浆的密度ρ3=1.2 t·m-3;每柱钻杆在井内所受浮力为

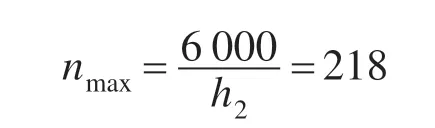

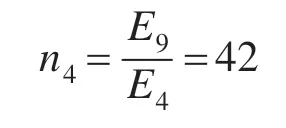

下钻时大钩上承受每柱钻杆的实际重量:G3=G1-G2=830 kg;大钩(每柱钻杆)下放移动的距离:h3=27.5 m;第n次下钻时的钻杆重量:Gn=n·830=830n kg;井深为6 000 m 时n的最大取值为

绞车、滚筒、游动系统总机械效率ηj=0.7;变频拖动电机效率ηd=0.95;DC/DC 装置变换器效率ηDC=0.95;AC/DC 装置变换器效率ηAC=0.95;绞车变频器效率ηBP=0.98;空钩重量G4=8 000 kg;重力加速度g ≈10 m·s-2;起下钻周期T1=180 s;大钩下放最长时间T2=60 s;大钩提升最短时间T3=30 s。

MCC 正常消耗的功率为180~200 kW,为保证柴油机工作安全不游车、不飞车,下放制动时,预留100 kW 摩擦消耗给最大的并网柴油机数,因此由储能系统提供给MCC的能量限制在最大PMCC=100 kW。

柴油市场价格约为每吨6 000~8 000元;钻井用油按每吨6 000 元计算,柴油密度按0.8;根据CAT3512B 用户说明书资料,柴油机在1 300~1 600 r/min,60%负载,工作250 h时,消耗柴油为41 000 L;折算每小时消耗柴油的费用为41 000÷250×0.8×6=787.2 元;CAT3512B 的额定功率为1 310 kW,60%的功率,不考虑从柴油到发电的效率,每kW·h电的费用为元;超级储能电容器在66.3 F 时,按目前市场供应商报价,最低约为40万元。

7.2 设计计算

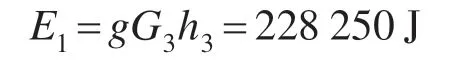

一柱钻具下钻时产生的能量为

在6 000 m时下钻产生的能量为

在3 000 m时下钻产生的能量为

下钻时每柱钻杆传到变频器直流母线的能量为

6 000 m时传到直流母线的能量为

3 000 m时传到直流母线的能量为

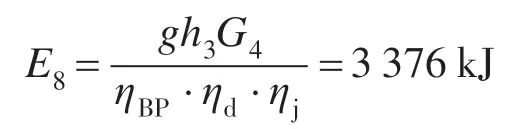

空钩上提折算到直流母线的能量为

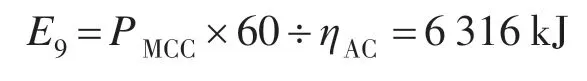

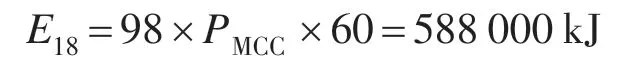

PMCC通过AC/DC 变换器在直流母线上需要的能量为

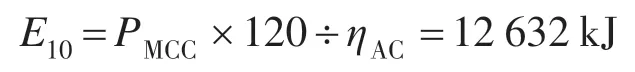

空钩上提后到再次下钻期间MCC消耗的能量为

2次下钻期间需要的直流母线能量折算到储能电容的能量为

下钻到6 000 m时需要制动系统消耗的能量为

下钻到3 000 m时需要制动系统消耗的能量为

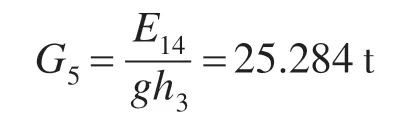

制动能量为负说明母线能量已不足维持上提需要的能量,也不需要制动了。能量E14对应的钻杆重量为

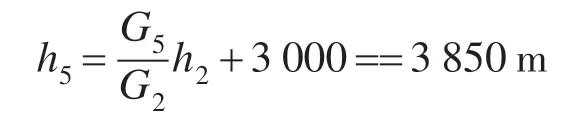

当制动功率为零时对应的井深为

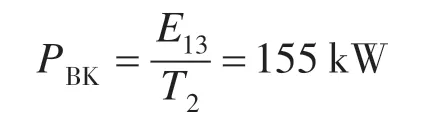

需要配置的制动系统功率为

假定储能电容最低工作电压DC Umin=200 V,最高工作电压DC Umax=700 V。

储存E12能量,且工作在最高、低电压时需要的电容为

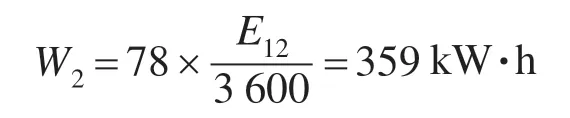

下钻到6 000 m 的过程中,储存E12能量对应的DC/DC装置功率为

按系列容量选择DC/DC装置功率450 kW。

7.3 装置成本

75 F 时大约在50 万元;450 kW 价格大约在40万元;AC/DC装置选择为150 kW,价格大约在18万元;房体总成本价格大约在15万元;房内空调系统大约在10万元;电缆及接插件大约在10万元。

以上总成本约为143 万元;如果考虑15%利润,成套售价大约为165万元,按170万元预算。

7.4 计算说明

以上计算中对有些参数做了硬性规定,比如井深按6 000 m、钻柱按5.5×2.54 cm、泥浆密度按1.2 等,实际钻井作业、不同的井中这些参数可能会有差别,精确数据需要另行计算。

7.5 成本收回计算

以柴油发电机组供电的电动钻机为例,170万元投资需要节约170万kW·h电才能收回成本。

需要制动的钻柱数量为

超过制动功率为零的钻柱数后下钻储存的总能量折算的电量为

提供E9能量需要的柱数为

从第1 柱到第42 柱钻具下钻期间,回馈的能量全部用于提供PMCC所需,没有存储到电容的能量。

第1柱到第42柱钻具总共回馈的能量,折算成电量为

从第43柱到第140柱钻具,下钻时回馈的能量除提供PMCC外还有剩余,可以存储到电容,在起钻和MCC 负载中可以使用,由于这部分能量通过DC/DC装置需要先存储然后再放出,将经过2 次装置效率的减少,对于这98 次下钻,超出PMCC外的能量总数为

可以再次在直流母线上使用的能量为

对应这98次PMCC使用的能量为

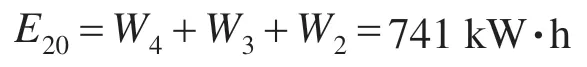

在这98次中总能量为

对应E19折算的电量为

6 000 m起下钻中可利用的回馈总电量为

对应170万kW·h电需要6 000 m起下钻的次数为

如果每口井折算到6 000 m的起下钻次数为50 次(每次起下钻时间为2 d),2 230 次需要的井数为:N2=N1/50=45 口。

7.6 设计结果

投资170 万元配置下钻储能系统,对于井深为6 000 m的钻机,如果每年钻井3口,需要15 a、最多16 a 的时间才可收回成本。单就目前在柴油发电机组供电的电动钻机上看,难以推广应用,虽然具有节能、环保价值,但成本回收周期太长,要想推广,必须大大降低造价,即使造价在130万元,仍然需要11 a到12 a。如果回收周期需在5 a 左右,则造价在35 万元以下。当然这只是一种单纯价值算法,没有考虑柴油的运输、管理、环境污染等成本。如果用在燃气机组供电的电动钻机上,可以解决其负载冲击时熄火的问题,同时燃气价格比柴油价格低很多,再加上燃气环保等优势,有良好的应用前景。

8 结论

根据下钻工艺要求和能量转换的过程,以ZJ70DB变频钻机在井深6 000 m时,研究设计起下钻储能系统,通过具体计算分析,得出在以柴油发电机组供电的电动钻机上单纯按成本收回考虑,配置储能系统没有意义;由于网电更便宜,因此在市网供电的钻机上也没有意义;由于目前燃气价格很低,在一些地方获得容易,对环境污染也小,因此在由燃气机组供电的电动钻机上有一定的应用前景。