我国煤气化技术概况及发展趋势

王立庆(中国氮肥工业协会 北京100011)

1 我国煤气化技术发展概况

“十二五”期间,我国氮肥、甲醇行业的原料结构调整取得了重大进展,大型国产化的多喷嘴气化、航天煤气化和第2代(水冷壁水煤浆气化)清华炉的成功应用,引进技术的完善和提高以及关键设备的国产化,都大大推进了我国煤气化技术的现代化进程。可以说,我国是采用煤气化技术种类(见图1)最多、应用最广泛的国家。

图1 我国采用的煤气化技术种类

以上煤气化技术均在我国氮肥、甲醇行业得到成功的应用。目前,在国内还未实现工业化应用而正在积极开发、试验和应用的气化炉还有宁煤炉、五环炉、齐耀炉、东方炉、KBR输运床气化炉等。

流化床技术由于多种原因在我国应用较少,成功案例不多,所占氮肥、甲醇产能比例也很小,本文不做重点介绍。

固定层间歇制气炉(UGI炉)目前仍是我国氮肥生产的主力炉型,2013年其合成氨产能占合成氨总产能的56.7%,有3 500台以上UGI炉在稳定生产运行。其气化系统普遍采用DCS控制、自动加煤、自动探焦、不停炉下灰、高压水夹套等技术改造;采用三废混燃炉回收造气炉产生的吹风气和炉渣,利用循环流化床锅炉“吃干榨净”造气炉渣等资源综合利用技术,即用现代技术改造传统产业。2013年采用UGI炉的合成氨能效领跑者第1名的吨氨综合能耗1 093 kg标煤,低于采用其他煤气化技术能耗(有煤种的原因)。由于UGI炉受煤种适应范围小、煤价高、单炉能力低等限制,虽然不是将来我国煤气化技术重点发展的方向,但仍会保留一定比例的产能。

据中国氮肥工业协会统计数据,目前,我国已投产的水煤浆加压气化装置共186台,其中氮肥、甲醇行业164台,氨醇能力23 970 kt/a;已投产的干煤粉加压气化装置46台,其中合成氨、甲醇行企业43台,氨醇能力14 060 kt/a;已投产的鲁奇和BGL气化炉共86台,其中合成氨、甲醇行企用64台,氨醇能力3 820 kt/a;加压煤气化炉共投运318台,在建463台。以上先进煤气化装置的产能占2013年氨醇总产能的32%。这些装置的建成,不仅大大促进了新型煤化工的发展,也有力地促进了氮肥、甲醇行业的原料结构调整,促进了企业的大型化发展,使300 kt/a以上的合成氨、甲醇企业的产能占全国总产能的50%以上。

2013年底国内新型煤气化装置统计数据如表1所示。

从表1数据可见,未投产气化炉中有308台是用于煤制油、煤制天然气、煤制乙二醇等新型煤化工产品,远远多于用在合成氨和甲醇装置的台数,体现出了我国煤气化技术正从合成氨、甲醇等传统煤化工领域向新型煤化工转型的趋势。

投产、未投产的合成氨、甲醇各气化技术合成氨、甲醇产能比较分别见图2和图3。由图2可见,航天炉(HT-L)气化技术将以5 800 kt/a的能力成为合成氨生产加压煤气化中最主要的炉型;由图3可见,GE气化技术将以18 300 kt/a的能力成为甲醇(配套甲醇下游产品)生产加压煤气化中最主要的炉型。投产、未投产的总氨醇能力73 950 kt/a,416台气化炉,非无烟煤消费量将达到1.1×105kt/a。

表1 2013年底国内新型煤气化装置统计数据

气化技术种类投产情况合成氨产能/(kt·a-1)台数/台甲醇产能/(kt·a-1)台数/台其他产品台数/台总台数/台 航天(HT-L)炉粉煤气化技术已投产2 16098805014未投产3 640192 900101746 壳牌(Shell)粉煤气化技术已投产3 12095 50012223未投产000055两段式粉煤气化技术已投产00300112未投产30021 20031116 西门子(GSP)粉煤气化技术已投产001 600505未投产00003434 科林(CCG)粉煤气化技术已投产50020002未投产000022 多喷嘴对置式水煤浆气化技术已投产2 040113 49018332未投产1 620104 400192857 清华炉水煤浆气化技术已投产48073003010未投产1 5001420021834多原料浆气化技术已投产3 880304 86028664未投产40022 70014521GE水煤浆气化技术已投产3 020275 900401380未投产0012 400502070 鲁奇、BGL碎煤加压气化技术已投产1 680371 600173286未投产1 18092001168178 合计已投产16 88013224 43012957318未投产8 6405624 00099308463

注:甲醇能力含配套甲醇下游产品。

图2 各气化技术合成氨产能比较

2 现有煤气化技术运行情况

不同造气方式均有各自不同的特点,可以说现在还没有万能气化炉,对于不同的煤种,各种气化工艺技术都有其特点和优缺点,有其适应范围。而一种可靠的气化技术应具有煤种适应性好、经过长期稳定运行考验、经济上合理、环境友好等特点。3种气化技术主要指标比较见表2。

图3 各气化技术甲醇产能比较

2.1 干煤粉气化技术

2.1.1 航天炉(HT-L)粉煤气化技术

(1)特点。自主知识产权,设备全部国产化;单烧嘴顶烧式结构,较高气化温度(1 450~18 00 ℃);激冷流程,密闭式盘管水冷壁辐射室结构;粉煤密相输送,煤种适应性广;冷煤气效率82%~84%,有效气(CO+H2)体积分数90%以上,热效率可达95%,碳转化率可高达99%,比氧耗低,比煤耗低。

表2 3种主要气化技术主要指标比较

项目粉煤加压气化水煤浆加压气化碎煤固定床加压气化比氧耗/m3(标态)330^360415^430190^230粗煤气中φ(CO+H2)/%89^9278^8285碳转化率/%>99>9599冷煤气效率/%80^8371^7689原料煤输送形式干粉,气体输送水煤浆,泵输送块煤/型煤原料煤的适应性对煤种要求低对煤种成浆性要求较高对煤种要求低电耗低低低投资较高较低较低

比氧耗:每生产1 000 m3(标态)有效气(CO+H2)所消耗的纯氧量,m3(标态,下同)。

比煤耗低:每生产1 000 m3(标态)有效气(CO+H2)所消耗的干煤量,t(下同)。

(2)业绩实例。截止至2014年2月,已经签约的项目共有31个,合计69台气化炉,其中大炉型(Φ3 200 mm/Φ3 800 mm)39台,小炉型(Φ2 800 mm/Φ3 200 mm)30台。已经开车的项目有9个,其中大炉型5台,小炉型8台。2011年 10月5日,鲁西化工300 kt/a合成氨装置开车,一次投料成功,生产出合格的合成氨产品。该项目为首套航天炉(HT-L)煤气化配套高CO含量、高水气比变换装置和低压液氮洗工艺,消耗指标和气体指标均达到设计要求;2012年,A炉累计运行328 d,B炉累计运行324 d,全年生产合成氨362 kt;2013年,2台气化炉分别运行343 d和353 d,装置稳定性进一步提高。

2.1.2 壳牌(Shell)粉煤气化技术

(1)特点。引进技术,设备国产化率按费用估算已可达98%;4只或多只烧嘴结构,较高气化温度(1 400~1 700 ℃);废热锅炉流程,密闭式水冷壁结构(下行水激冷流程,已于2013年10月在南京开车成功);粉煤惰气密相输送,煤种适应性广;冷煤气效率78%~83%,有效气(CO+H2)体积分数>90%,热效率可达98%,碳转化率>99%,比氧耗和比煤耗低;熔渣排渣,炉渣残碳含量低,干法排灰,灰水处理简单。

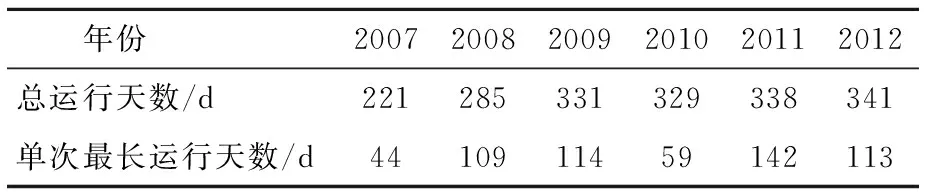

(2)业绩实例。截止至2014年1月,已签约项目共21个,合计28台气化炉。以日投煤量2 000~3 200 t大炉型为主,已有22台气化炉投入运行。随着对壳牌(Shell)煤气化技术的吸收和掌握,总运行天数和单次最长运行天数不断提高,装置稳定运行性大大提高(表3)。

表3 2007-2012年总运行天数和单次最长运行天数

年份200720082009201020112012总运行天数/d221285331329338341单次最长运行天数/d4410911459142113

贵州天福壳牌(Shell)煤气化装置2012年85%负荷下连续运行264 d(空分装置造成停车90 d),2013年90%负荷下连续运行231 d。目前,贵州天福、云天化天安化工等4家企业的4套生产装置实现国内干煤粉气化掺混石油焦制气稳定运行,解决了高灰分煤掺烧和高硫石油焦的处理问题。

2.1.3 两段式粉煤气化技术

(1)特点。国产技术,气化系统设备全部国产化;多喷嘴两室两段式分级气化,较高的气化温度(1 400~1 500 ℃);激冷工艺,密闭式水冷壁结构;粉煤惰气密相输送,煤种适应性广;冷煤气效率80%~85%,粗煤气中有效气(CO+H2)体积分数>90%,含灰质量分数要求低(5%~35%),碳转化率高可达99%以上,比氧耗低,比煤耗低;液态排渣,炉渣残碳含量低。

(2)业绩实例。截止至2014年,已签约项目共12个,合计21台气化炉。炉型有日投煤量1 500~3 000 t,天津华能发电、世林煤化的300 kt/a 甲醇装置气化炉已投入运行。世林煤化300 kt/a甲醇装置气化炉日投煤量1 000 t,操作压力4.0 MPa,CO2输送,比氧耗290~310 m3(标态)O2,比煤耗520~550 kg(干煤),冷煤气效率83%,碳转化率>99%,蒸汽产量40~60 t/h。

2.1.4 西门子(GSP)粉煤气化技术

(1)特点。引进技术;组合单烧嘴顶置下喷,较高气化温度(1 350~1 750 ℃);干煤粉进料,水冷壁结构,全激冷流程;煤种适应性广;冷煤气效率达80%以上,粗煤气中有效气(CO+H2)体积分数>90%,碳转化率高达98%以上,比氧耗低,比煤耗低;熔渣排渣,炉渣残碳含量低,灰水处理简单。

(2)业绩实例。SFG-500型气化炉先后应用于神华宁煤集团520 kt/a煤制烯烃装置、山西兰花集团己内酰胺装置、中电投集团新疆60×108m3/a(标态)煤制天然气装置和神华宁煤集团4 000 kt/a煤炭间接液化装置。神华宁煤集团煤制烯烃装置于2007年开工建设,一期生产规模为1 680 kt/a甲醇和520 kt/a聚丙烯。2010年 11月气化系统投料试车,2011年4月进入试生产阶段;2012年7月装置进入正常运行阶段。5台气化炉按照设计要求4开1备,在90%~110%负荷不等情况下运行。2013年实现气化炉4台炉A类运行:单炉连续运行1 606 h、4台炉同时在线645 h。

2.1.5 科林(CCG)粉煤气化技术

(1)特点。引进技术,设备国产化率比较高;采用多烧嘴顶置下喷的形式,较高气化温度(1 400~1 700 ℃);干粉煤进料,水冷壁结构,全激冷流程;煤种适应性广,可气化灰分质量分数达35%的粉煤;冷煤气效率为80%~83%,粗煤气中有效气(CO+H2)体积分数可达90%~93%,碳转化率可达99%,比氧耗低,比煤耗低;熔渣排渣,炉渣残碳含量低,灰水处理简单。

(2)业绩实例。贵州开阳化工500 kt/a合成氨装置应用三高(灰分质量分数26%、灰熔点为1 500 ℃、硫质量分数>3%)劣质煤种,2台日投煤量均为1 500 t的气化炉,项目于2010年底动工建设,2013年打通合成氨装置流程转入试生产阶段。截至目前,气化装置已经实现满负荷连续运行。该气化系统废水中的COD质量分数<200 mg/L,NH3-N质量分数<100 mg/L,灰水的浊度仅为15 mg/L,经处理后可实现回用。

各种干粉煤气化技术比较见表4。

表4 各种干粉煤气化技术比较

项目壳牌(Shell)航天炉(HT-L)两段式气化西门子(GSP)科林(CCG)喷嘴形式侧4^6只喷嘴顶组合式单喷嘴 侧多喷嘴两室两段 组合单烧嘴顶置下喷(带长明灯)多烧嘴顶置下喷(带长明灯)气化压力/ MPa2.5^4.04.03.0^4.04.04.0气化炉规格/mmΦ 3 600Φ 3 900Φ 4 600Φ 2 800/Φ 3 200Φ 3 200/Φ 3 800Φ 3 800Φ 4 600Φ 3 500Φ 4 800Φ 3 500碳转化率/%999999>9899 粗煤气中φ(CO+H2)/%86^9089^929089^9089^90主要结构特点 密相下输送粉煤;反应段水冷壁结构,内外筒间隙大(800 mm),气体激冷,气带灰上行,渣下行。水冷壁为竖管,副产中高压蒸汽;干法除尘,气体为干气;多喷嘴氧煤比控制较难 密相下输送粉煤;反应段水冷壁结构,水冷壁为环管,副产中压蒸汽;水激冷,气汽比高,符合化工要求,气渣下行,可测渣口压差,渣口不堵;组合式单喷嘴,开车时间短,氧煤比易控制 二次输送粉煤,反应段水冷壁结构,分级气化,煤气冷却器和除尘器尺寸小,多喷嘴不需雾化,两室两段结构 粉煤仓搅拌上输送粉煤;反应段水冷壁结构,水单相载热体,炉外副产低压蒸汽;单喷嘴,但有长明灯;水激冷符合化工要求,湿法除尘 粉煤仓搅拌上输送粉煤;反应段水冷壁结构,水单相载热体,炉外副产低压蒸汽;单喷嘴但有长明灯;水激冷符合化工要求,湿法除尘

2.2 水煤浆气化技术

2.2.1 多喷嘴对置式水煤浆气化技术

(1)特点。自主知识产权,设备全部国产化;多喷嘴对置式气化炉流场结构,较高气化温度(约 1 300 ℃);预膜式烧嘴,耐火砖结构;分级合成气净化系统,直接换热式闪蒸系统;粗煤气中有效气(CO+H2)体积分数最高可达84.0%,碳转化率可高达99%,比煤耗低。

(2)业绩实例。在中国境内已有33个用户项目,90台气化炉,总投煤量>110 kt/d;目前已有13个项目,32台气化炉投入工业运行。荣信化工日投煤量3 000 t的大炉型已于2014年6月24日投料开车成功。江苏灵谷化工有限公司450 kt/a尿素装置由石化联合会组织专家进行了72 h现场考核,以神华煤为原料,装置满负荷运行的技术指标:比煤耗568 kg(干煤),比氧耗352 m3(标态),合成气中有效气(CO+H2)体积分数为82.9%,碳转化率99.2%,冷煤气效率74.9%,粗渣中可燃物质量分数<2%。2011至2013年全年累计稳定运行均达到350 d以上。

2.2.2 清华炉水煤浆气化技术

(1)特点。自主知识产权,设备全部国产化;采用组合烧嘴结构,较高气化温度(约1 450 ℃);第1代为耐火砖结构,第2代采用悬挂垂直膜式水冷壁结构;工艺烧嘴的冷却水与水冷壁共用1套热水循环系统;第2代清华炉的煤种适应性更广;粗煤气中有效气(CO+H2)体积分数≥81%,碳转化率可达98%,比煤耗低。

(2)业绩实例。在中国境内第1代清华炉,3个项目,9台气化炉均已投入运行;第2代清华炉17个项目,35台气化炉,目前已有1个项目、1台气化炉投入工业运行。山西阳煤丰喜肥业集团临猗分公司 110 kt/a尿素装置日处理煤750 t水煤浆水冷壁气化炉(第2代清华炉)工艺示范装置具有氧气分级供给、气化炉采用水冷壁代替耐火砖、水煤浆进料流程短、喷嘴使用寿命长等特点;在气化压力为4.0 MPa条件下,制得的煤气中有效气(CO+H2)体积分数≥79.7%,碳转化率达98.0%,喷嘴使用寿命超过6个月,基本达到三废零排放;石化联合会已组织有关专家进行了72 h现场考核。

2.2.3 多原料浆气化技术

(1)特点。自主知识产权,设备全部国产化;单喷嘴顶置式气化炉结构,较高气化温度(1 300~1 500 ℃);能实现气化原料多样化;液态排渣或固态排渣工艺;冷煤气效率70%~75%,粗煤气中有效气(CO+H2)体积分数最高可达83%,碳转化率高达96%~98%,比煤耗低;压力1.3~6.5 MPa,合成氨生产能力30~500 kt/a,不同规模采用不同气化压力等级。

(2)业绩实例。在国内已投运64台气化炉,总氨醇能力>8 800 kt/a。浙江丰登化工股份有限公司采用多原料浆技术,在纯氧存在、温度1 350~1 450 ℃、压力1.1~1.3 MPa条件下,燃烧停留时间6~8 s,高浓度废水完全裂解,不产生二噁英。通过激冷装置,迅速将气体温度降到200 ℃以下,不产生二次污染。裂解产生的H2,CO2,H2S和N2通过脱硫、脱碳、液化、合成氨等系统,全部得到综合利用,生产液氨、碳酸氢铵、液体CO2等产品。

2.2.4 GE水煤浆气化技术

(1)特点。引进技术,设备国产化率90%以上;单喷嘴顶置式气化炉结构,较高气化温度(约1 400 ℃);耐火砖结构,液态排渣;激冷/辐射废热锅炉+激冷流程;煤种适应性广;冷煤气效率70%~76%,粗煤气中有效气(CO+H2)体积分数最高可达84%,碳转化率可达95%~98%,比煤耗低。

(2)业绩实例。截止至2014年5月,GE水煤浆气化技术在国内已签订58项许可合同,各型气化炉共186台,其中131台已持续稳定运行;在氮肥、甲醇行业,37家企业共86台各型气化炉投产运行,其中36台气化炉单日投煤量超过1 500 t;蒲城项目开车在即,日投煤量达2 300 t,日平均产有效合成气约为8 200×104m3(标态)。贵州金赤化工无烟煤水煤浆95%负荷下,粗煤气中有效气(CO+H2)体积分数为80.34%,比氧耗为348 m3(标态)O2,比煤耗533.6 kg(干煤);中石化齐鲁分公司第二化肥厂的煤气化炉自2011年12月14日至2013年4月8日连续运行481 d,刷新煤气化炉最长持续运转周期记录。

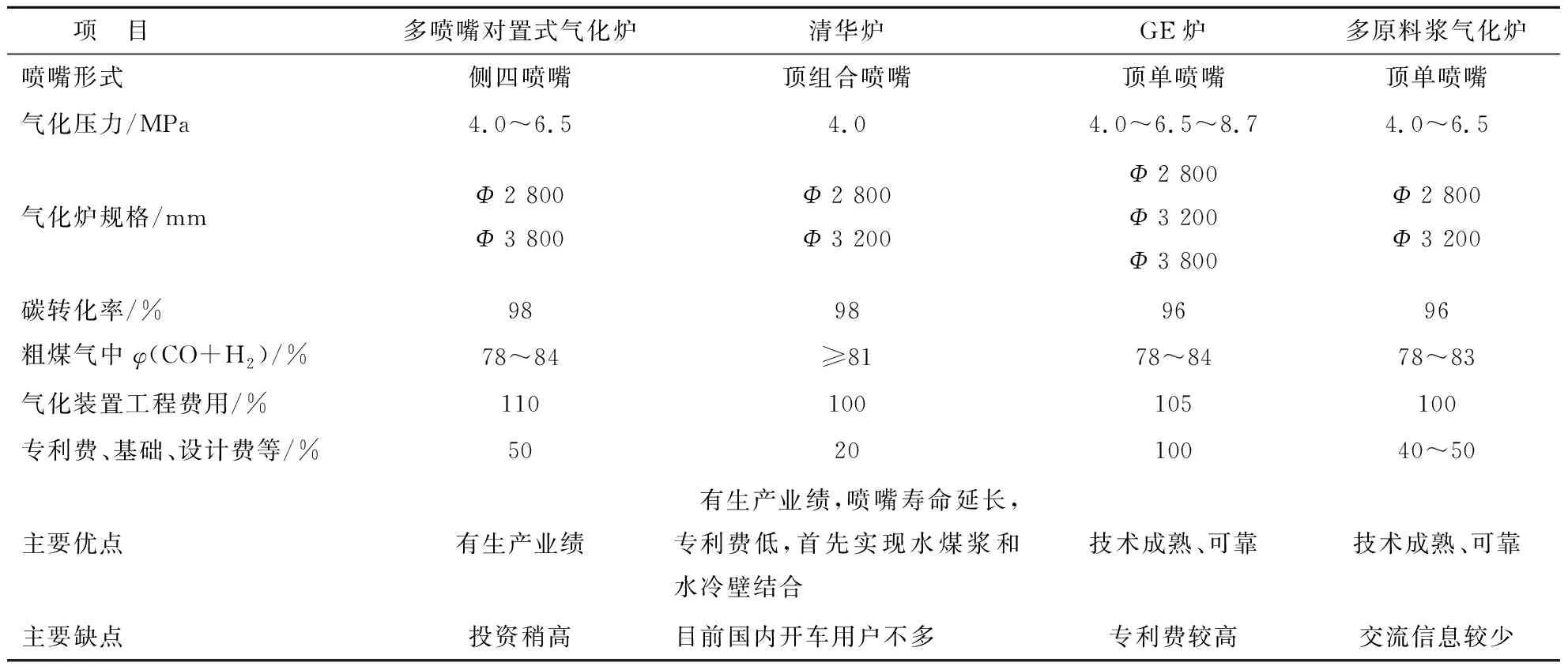

各种水煤浆气化技术比较见表5。

2.3 固定床加压气化技术

(1)特点。鲁奇炉是固态排渣,BGL(ZEMAG,YM)是液态排渣;气化压力2.5~7.0 MPa,较高气化温度(气化压力高时管材易被腐蚀);煤种适应性强,对煤种变化不敏感;能源转化率高,BGL炉所产的粗煤气中有效气(CO+H2)体积分数最高达85%,甲烷体积分数可高达7%~15%,碳转化率可高达99%,氧耗低,能耗低;固态排渣炉型焦油、废水中酚氨含量高、处理难度大。

表5 各种水煤浆气化技术比较

项 目多喷嘴对置式气化炉清华炉GE炉多原料浆气化炉喷嘴形式侧四喷嘴顶组合喷嘴顶单喷嘴顶单喷嘴气化压力/MPa4.0^6.54.04.0^6.5^8.74.0^6.5气化炉规格/mmΦ 2 800Φ 3 800Φ 2 800Φ 3 200Φ 2 800Φ 3 200Φ 3 800Φ 2 800Φ 3 200碳转化率/%98989696粗煤气中φ(CO+H2)/%78^84≥8178^8478^83气化装置工程费用/%110100105100专利费、基础、设计费等/%502010040^50主要优点有生产业绩 有生产业绩,喷嘴寿命延长,专利费低,首先实现水煤浆和水冷壁结合技术成熟、可靠技术成熟、可靠主要缺点投资稍高目前国内开车用户不多专利费较高交流信息较少

(2)业绩实例。在国内已投运鲁奇和BGL气化炉共86台,合成氨、甲醇产能共3 820 kt/a。呼伦贝尔金新化工采用Φ5 mm~80 mm块煤,单炉投煤量840~960 t/d,气化温度169.6 ℃,压力3.5 MPa,中、下部设6只喷嘴,炉渣含碳质量分数<0.1%,黑水中N-NH3质量分数1 500 mg/L和酚类质量分数1 500 mg/L,运行正常时,比氧耗270 m3(标态),比煤耗686.10 kg(标煤),粗煤气中有效气(H2+CO)体积分数70.0%,CH4体积分数7.7%。

3 煤气化技术发展方向和趋势

(1)向大型化、高压化发展。煤制油、煤制天然气等现代煤化工项目的规模越来越大,合成氨企业也不是“18·30”或“30·52”所能满足的了,要求气化炉大型化、规模化、清洁化、高压化,以满足项目的合理性、经济性。

(2)气化技术应适用于煤化工生产的不同需求。从下游产品配套性看,合成氨、制氢需要合成气全部变换,激冷流程优于废热锅炉流程;甲醇和煤间接液化,需要部分变换,废热锅炉流程与激冷流程结合更合理。

(3)要求煤种适应性强。大型煤气化装置用煤量大、煤质变化大,要求气化炉有较好的适应性。另外,随着机械化采煤量的增加,粉煤的比率越来越高,对粉煤的利用提出了更高的要求,不同气化技术的结合(如BGL+干粉煤气流床气化)成为部分企业新选择。

(4)提高对低级煤的分质、高效利用,实现煤炭资源转化升值。煤炭的分质利用实现了煤炭资源由传统一次性利用转变为梯级利用,能提高资源利用率,是实现节能减排的有效途径。

(5)不断提高气化装置的可靠性,实现安全、稳定、长周期、满负荷运行。2013年,晋煤中能的航天炉(HT-L)连续运行215 d(97.5%开工率),永城龙宇化工的壳牌(Shell)气化炉连续运行322 d (93.4%开工率),江苏索普多喷嘴气化装置已累计连续运行511 d,可靠性在不断的进步和提高,而系统及关键设备的安全设计以及后期服务的支持等是实现稳定性运行的关键。

(6)现代煤化工对煤气化技术提出了更高要求,主要表现在减少水资源消耗和污染物的低排放要求等环保方面。国家对环保与减排的处罚日趋严格,近日,环保部对19家公司开出了合计为4.1亿元的排污费罚单,其中多家是煤化工生产企业。必要的环保指标也是煤气化技术先进性的标志。从中国氮肥工业协会调查的氮肥企业达产、达标情况看,所有在用的煤气化技术的技术保证值和72 h 考核指标都缺少水资源消耗量和废水中污染物浓度(氨氮、COD)等必要的环保指标,能源消耗综合指标也不够充分,说明目前企业的节能环保意识不强。“十三五”期间煤气化技术应真正实现污水零排放、炉渣废固全部综合利用、水资源消耗量大幅降低,这些目标将是“十三五”期间的研究重点。

总之,先进煤气化技术和装置已显现出其经济性,但开好、管好现有已投运的气化装置,实现环保达标、节能高效,仍是需要面对的课题。