100 kt/a蒽醌法过氧化氢装置氢化塔改造总结

马志银 陈 山(安徽晋煤中能化工股份有限公司 安徽临泉236400)

某公司的1套100 kt/a蒽醌法过氧化氢装置开车过程中,因氢化反应控制欠佳,氢化、氧化反应中产生大量的降解物,造成系统多次被迫停车处理,系统流量只能控制在400 m3/h;后对氢化塔进行改造,增加了工艺控制手段。改造后,系统逐步恢复正常,流量提高到670 m3/h,日产过氧化氢(质量分数27.5%,下同)400 t。

1 存在的问题

该装置设计产能100 kt/a过氧化氢,设计流量500 m3/h。在开车运行一段时间后,流量控制在550 m3/h左右,萃取塔经常出现液泛,系统流量被迫控制在400 m3/h以下;氢化液颜色发黑、氧化液颜色偏黑、氧化液中存在明显的鸡蛋黄似的降解物,氢效和氧效低,过氧化氢产品质量不合格。现场观察,氢化上塔、中塔液体分布盘上方持液量大,料层较厚,系统增加负荷受到很大影响。

2 原因分析

(1)氢化塔上部气液分布盘孔径为Φ8.5 mm,设计流量应当可控制在500 m3/h,但气液分布盘上方持液量大,以判断液体分布盘孔径小,通过的循环工作液液体总量少,工作液在催化剂层中流量小,存在偏流现象,部分氢化反应过度,造成氢化反应过程中大量产生降解物,进而影响到氧化反应,使氧化反应中同时产生大量的氧化降解物,破坏了工作液的工作体系,工作液黏度大,萃取液发生液泛。

(2)由于氢化下塔出口管在+2.00 m平面位置处,氢化液气液分离器进料口在+6.00 m平面,在氢化下塔有部分已氢化的工作液浸泡在催化剂层中,使这部分工作液被再度氢化,氢化反应过度而产生大量氢化降解物。

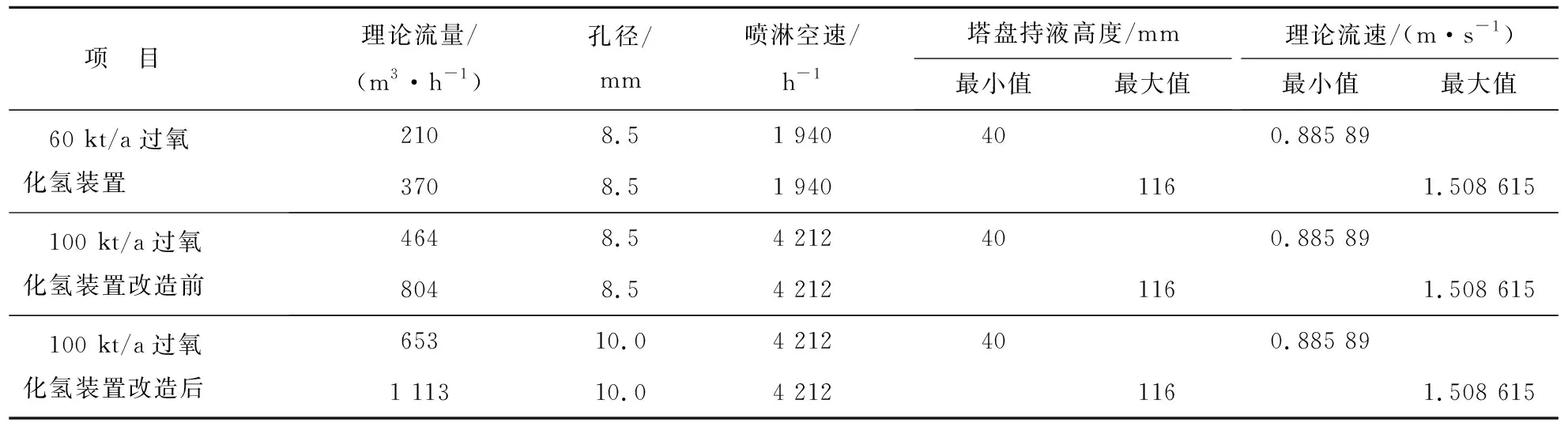

3 孔径核算

根据60 kt/a过氧化氢装置氢化塔设计经验核算(表1):60 kt/a过氧化氢装置氢化塔塔径Φ2 400 mm,设计工作液流量为190~240 m3/h,循环氢化液流量为20~130 m3/h,设计孔径Φ8.5 mm。100 kt/a过氧化氢装置氢化塔塔径Φ3 500 mm,设计流量500 m3/h,循环氢化液流量130~250 m3/h,孔径仍设计为Φ8.5 mm,孔径偏小。

4 改造措施

(1)将氢化塔的上塔、中塔、下塔液体分布盘

表1 氢化塔气液分布盘工艺参数比较

项 目 理论流量/(m3·h-1)孔径/mm喷淋空速/h-1塔盘持液高度/mm最小值最大值理论流速/(m·s-1)最小值最大值 60 kt/a过氧化氢装置2108.51 940400.885 89370 8.51 9401161.508 615 100 kt/a过氧化氢装置改造前4648.54 212400.885 898048.54 2121161.508 615 100 kt/a过氧化氢装置改造后65310.04 212400.885 891 11310.04 2121161.508 615

5 改造效果

氢化塔改造后,系统循环工作液流量已提高至670 m3/h,氢效7.2 g/L、氧效6.9 g/L、萃余0.09 g/L、有效蒽醌质量浓度140 g/L,工作液颜色恢复正常,工作液体系稳定,氧化工序基本无降解物产生,日产400 t过氧化氢。

通过科学计算,对过氧化氢装置氢化塔进行合理改造,使100 kt/a过氧化氢装置运行稳定,2013年累计生产过氧化氢145 kt,创造了可观的经济效益。