效率关乎远景

Otto Urbanek

1 引言

塑料行业中那些能源密集型生产存在着巨大的节能潜力,对于无法充分利用这种潜力的公司而言将是一种损失,不仅是因为这事关遵守法律法规的问题,而且还因为他们可以从这些巨大的竞争优势中受益。提高能源效率的第一步是分析在何时、何地实际消耗了多少能源量。然而,并非所有分析工具都能够达到相同水平。

由于资源有限,因此效率就成为了一个重要的议题。随着世界各国政府纷纷设立能源目标,制造商和加工企业不断面临着新的指示、标准和法规。然而,效率不仅仅是必要之物,它还蕴藏着巨大的竞争力。

那些以最快速度做出响应的公司收获最大,他们新获取的Know-how将有助于提高公司的整体表现。作为能源密集型生产的塑料加工技术站在了优化能耗的最前线。

2 如何去做才能更有效率

我们对于提高效率的要求提出了相关问题:“我们现在在哪里,衡量我们效率的基础将是什么?”多年来,单位能耗(SEC)已经确立了衡量能效的标准。该比值告诉我们单位产量或单位产值所消耗的某种能源量。在单位能耗被计算出来之前,首先需要明确定义消耗和产出的计算范围是什么。

让我们来看一下每年处理40吨材料,使用100MWh能源量的企业是如何做的。这两个数值的比率被称为S-SEC,或者叫现场单位能耗,是专门针对车间的能耗计算,单位是kWh/kg。例如在这里,该值就是100,000kWh/40.000kg,即2.5kWh/kg。

3 比较机器效率

我们用类似的方式也可以计算机器单位能耗(M-SEC),从而确定某一加工机械的消耗。该值告诉我们机器能够如何有效地生产既定产品。

当一台机器需要被更换的时候,比较典型产品的M-SEC值可以帮助公司做出明智的决定。一些机器制造商的控制器中拥有能源分析工具,可以提供与整体能耗和各个加工阶段消耗有关的数据。

4 提产增效

虽然能源效率并非是开发过程中的重中之重,但是机器多年来正在不断地变得更加高效。提高产出的要求推动了新的机器设计和新的技术开发,其本质是使机器更加节能。尤其是在运动控制领域内,当前最先进的技术确定会在之后数年中持续提升效率。对于像注塑和吹塑成型这样的循环工艺流程而言,这种积极的开发尤为突出。

循环工艺流程是臭名昭著的能源消耗大户,因此通过使用伺服驱动技术拥有相当大的节能潜力。随着越来越多的机器改用这种技术,利润也将滚滚而来。

描绘一个车间多年来整体效率的变迁图景对于一家公司而言相对简单。公司通过采集多年来的总能耗数据,并设定它与产出量之间的关系,就能跟踪S-SEC值的变化。然而,各个机器和不同加工技术所消耗的能源量就千差万别了。

5 清晰的产品单位能耗

能耗与所使用的技术类型无关,它一般可以通过9:3:1的比例进行估算。

如图1所示,注塑机机器单位能耗(M-SEC)随时间变化曲线图,当前的发展趋势将是在未来数年中提高欧洲机器能效。

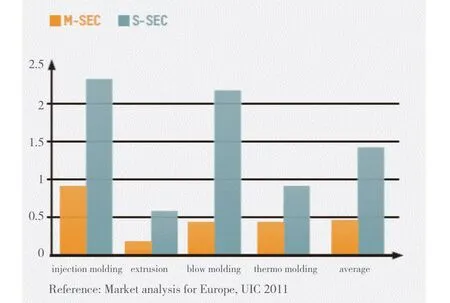

图2 各种加工工艺在机器能耗和车间能耗之间的比较

图2中,各种加工工艺在机器能耗和车间能耗之间的比较可以立刻反映出主流塑料加工技术的M-SEC和S-SEC值之间的差异,并根据2008年以来的欧洲塑料消耗量计算出所得的加权平均值:

• 数值1表示必须施加于材料上以便执行成型过程的热能;

• 整台机器所需包括热能在内的能源量约为该数值的3倍;

• 整个车间所需要的能源量约为热能输入的9倍。

图3 机器单位能耗与现场单位能耗之间的差距

单位能耗(SEC)的明确定义已被确立,它是衡量能耗的可靠基础;

S-SEC:现场单位能耗:任何与生产现场活动有关的能源量;

P-SEC:产品单位能耗(所有产品):生产一个特定制品所需要的总能源量;

M-SEC:机器单位能耗(塑料机械):在材料、机械运动(螺钉、夹子、顶杆等)方面的热输入;

Enthalpy,焓:包括成型过程中的熔化热(通常不受影响)。

如图3所示,机器单位能耗与现场单位能耗之间的巨大差距是分析产品/过程单位能耗的基础。车间总能耗是成型过程所需热能的许多倍。

例如,如果理论上注塑或吹塑一个塑料件需耗能1kWh,那么公司实际上希望使用并支付共9kWh(2011年的欧洲平均水平,根据不同加工技术进行加权处理)。由于总能耗无法一一列举,因此今天的公司没有办法确切地知道与任意特定产品相关的成本。

为了填补车间能耗与机器能耗之间的巨大差距,必须针对特定产品和过程进行数据采集和分析(产品/过程单位能耗,或称P-SEC)。P-SEC提供了与产品单位能耗相关的极其有价值的信息,这是优化成本所必需的。这使得分析能够集中在与过程相关的能耗上,排除了厂房设施如照明、通风和空调的耗能。

6 知道钱是怎么花的

在分析中的第一步是,确定资源是如何被使用的,以及钱花在了哪里。在这里的目标是,了解它们之间的相互关系,并确定浪费源自哪里。只有这样,才能采取有效的措施,使流程变得更加高效而经济。主要有两种方法:

6.1 方案1:选择性的方法

进行一次性分析以获取当前情况的简单印象。首先通过显示的能量流确定改善能效的机会,然后根据该分析制定措施表,最后在采取了这些措施之后对结果进行评估。这种方法是提高效率很好的第一步,而且它还引申出了与提高节能意识相关的议题。然而,它却并不涉及任何发起并维持持续改进的工具。

6.2 方案2:连续性的方法

从生产设备开始对整个生产环境进行评估,包括生产系统访问过的主要功能。为了使能量流变得更透明,会安装传感器以便测量温度、压力和流量,并记录开关时间。详细了解各成本及它们之间的相互关系可以助力过程的不断优化和改善。

7 成功的监控解决方案

成功的监控解决方案必须包括:

• 包含筹备规划在内的生产环境专业结构分析;

• 易于安装和使用的可扩展系统方案;

• 适用于定制化数据评估的可配置软件工具。

8 通过能源管理成功提高效率

塑料行业中的节能潜力相当高。凡是能够成功利用这种潜力的公司,都能获得一个持续发展的经济优势。要做到这一点的关键是将生产系统作为一个整体加以分析。对能量流以及其它资源的持续监控为实现更有效的管理提供了所需要的透明度。

ISO 50001标准的推出有可能迫使一些公司最终面临能源管理问题。然而,由于这涉及到巨大的经济潜力,因此公司必定会采取更积极主动的措施,以领导者的姿态去享受这些竞争优势。