省煤器输灰程控逻辑实现及管道弯头磨损处理方案

江苏大唐国际吕四港发电公司 初光,汉继红,刘鹏飞

1 引言

江苏大唐国际吕四港电厂(以下简称“吕电”)4号锅炉采用哈尔滨锅炉厂生产的超超临界参数变压运行直流锅炉,其采用П型布置、单炉膛,锅炉采用CUF墙式切圆燃烧大风箱结构,省煤器预留灰斗,未安装输灰系统,烟气中的大颗粒灰尘直接进入空预器及烟道系统。2013年吕电4号锅炉完成脱硝改造后,为了减轻烟气中大颗粒灰尘对烟道的磨损及对脱硝催化剂的磨损和堵塞,保证脱硝系统安全稳定运行,锅炉省煤器灰斗必须增加输灰系统,将大颗粒的灰尘直接由管道系统输送到灰库。

2 省煤器输灰系统改造及其逻辑实现

2.1 原输灰程控运行模式

吕电4号锅炉除灰系统采用气力输灰,即通过压缩空气将电除尘灰斗内收集的灰尘输送至灰库。单台机组气力输灰系统按烟气流动方向共分为5个电场,其中1、2电场采用大MD泵,3电场采用小MD泵,4、5电场采用AV泵,每个电场共分A、B两侧,每一侧有4个仓泵,每一个仓泵上安装一个圆顶阀,1、2电场仓泵均安装有料位开关,1电场输灰管道独立,2、3、4、5电场共用一根输灰管道,在每一电场输灰管道出口安装一个管路切换阀。

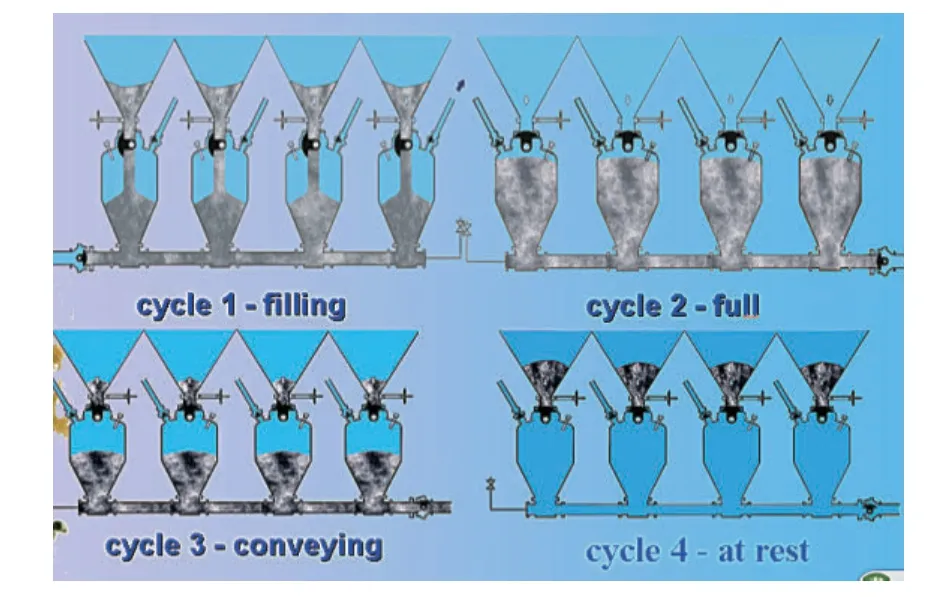

以1电场A侧程控运行模式为例讲解,除灰系统正常运行时完全按照程控方式运行,在程控模式下,1电场A侧仓泵按照“落料—输送—结束—下一个循环”这一方式运行。首先程控启动需满足以下条件:(1)1电场A侧输送压力小于0.03MPa;(2)输送空压机母管压力大于0.47MPa;(3)1电场A侧1-4号圆顶阀关到位;(4)灰库切换阀开到位且未报料位高;(5)1电场A侧程控方式投入。

在程控启动条件满足后,点击“程控启动”,1电场A侧程控方式运行,则1电场A侧输灰系统按照以下步骤完成一个程控周期:

(1)进料:选择循环模式,在程控模式启动后,1电场A侧输灰首先进入“进料中”阶段,联开1电场A侧1-4号仓泵圆顶阀进行落料;

(2)料满待送:圆顶阀打开,开始落料后进行落料计时,计满落料时间后,该圆顶阀关闭,1电场A侧4个圆顶阀均关闭后该电场落料完成,程控状态变为“料满待送”。需注意的是落料时按照料位优先,即未达到落料时间,而该仓泵的料位开关到,圆顶阀也会关闭。

(3)送料中:1电场A侧圆顶阀均关闭并且“料满待送”条件到时,程控状态变为“送料中”,此时联开输送空气阀和管路补气阀进行送料,送料完成的条件有两个,即管路输灰最少输送1分钟且1电场A侧输送压力小于设定值。

(4)下一循环:1电场A侧送料完成条件到并且1电场A侧输灰循环时间到时,该循环周期结束,进入下一个输灰循环周期。(注:输灰循环时间为一个输送周期的计时,即从进料中开始计时,计满运行人员设定的循环周期时间为止)。如图1所示。

图1 原1电场A侧输灰程控过程

2.2 省煤器输灰改造后程控运行模式

吕电4号锅炉省煤器输灰系统改造后,在省煤器下部预留灰斗处各安装一个AV泵,组成一个程控输灰单元,通过输灰管道引至4号锅炉输灰系统1电场A侧输灰管道出口,与其合并后输送至灰库,增加省煤器输灰单元后,原1电场A侧输灰单元要与省煤器输灰单元统一动作,完成整个输送过程,因此需对1电场A侧程控输送逻辑进行修改,具体逻辑如下:

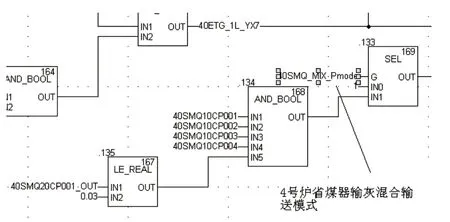

(1)在1电场A侧程控方式中增加了“1电场混合输送”程控方式,如果不选择混合输送,则1电场输灰仍按原程序运行,选择混合输送,则需要1电场A侧和省煤器共同完成输灰程序。

(2)选择“1电场A侧混合输送”程控模式后,程控启动条件需增加“省煤器1-4号圆顶阀关到位”且“省煤器输灰管路压力小于0.03MPa”。如图2所示。

图2 省煤器输灰混合输送模式选择

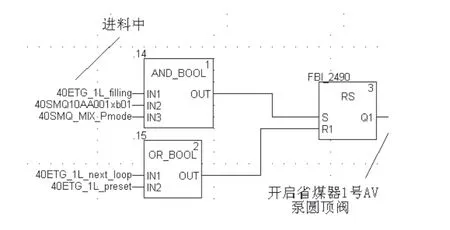

(3)程控启动后,程序进入“进料中”步骤,联开1电场A侧1-4号圆顶阀和省煤器1-4号圆顶阀,到达各自设定的落料时间后联关以上圆顶阀,进入料满待送状态。在逻辑中用“省煤器输灰混合输送”这一变量去选择是否开启省煤器仓泵圆顶阀。如图3所示。

图3 省煤器1号AV泵圆顶阀程控开启条件

(4)1电场A侧和省煤器输灰均为料满待送状态后,进入送料状态,开始送料,送料结束标志需增加省煤器输灰压力小于其设定值这一条件。如图4所示。

图4 混合输送结束标志

(5)完成输灰后且循环周期到,进入下一个循环周期。

图5 混合输送监控画面

3 改造后省煤器输灰管道弯头频繁磨损原因分析及应对措施

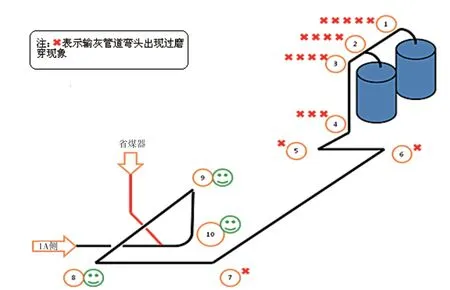

4号炉省煤器输灰系统于2013年6月15日随机组大修后启动投入试运行,并于6月22日完成168小时试运行。在随后的运行过程中出现了输灰管道弯头多出频繁磨穿现象,其中在灰库顶部倒数第1个弯头(编号为1号弯头)发生频繁磨漏,约每3天左右磨穿一次,且磨损现象逐渐向上游管道转移,上游管道弯头在运行中也均出现过弯头磨穿现象。图6为弯头磨损示意图。

图6 输灰管道弯头磨损示意图

3.1 省煤器输灰管道弯头频繁磨损原因分析

经过省煤器输灰改造后,4号炉省煤器输灰管道并入1电场A侧输灰管道,由于省煤器输灰管道的并入,使得1电场A侧输送管道内总的输送气量加大,气力输送过程中,管道内输送气压在不断下降,体积不断膨胀,混合气体流速不断提高,且随着输送管道越往后段气体体积越大,速度越快,尤其在灰库爬升段上方,爬升后管道内气压急剧下降,体积急剧增大,而库顶处的弯头则会承受突增的流速,从而造成磨损加快、管道弯头频繁磨穿的事故发生。

3.2 省煤器输灰管道弯头磨损应对措施

(1)重新复核、调整1电场A侧输送系统的进气量,由于增加省煤器输灰后,原送至1电场A侧的省煤器灰量被提前送掉,而在运行中1电场A侧输灰仍按原设计进气量进行输送,因此增加了1电场输送管道内总的气体量,通过反复调整,1电场管道补气阀门在混合输送时不开启,在1电场单独输送时1电场管道补气打开,在满足正常输送的情况下能达到最佳的输送效果。

(2)根据输送曲线,对1电场A侧输灰周期进行复核计算,延长落料时间,通过计算压缩空气量和输送周期均有20%~30%的优化空间。

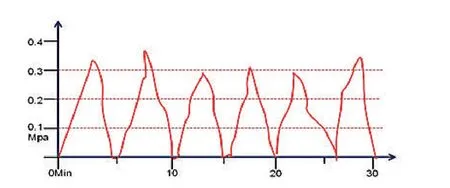

图7 调整前1电场A侧输灰压力曲线

图8 调整后1电场A侧输灰压力曲线

(3)调整混合输送程控逻辑,以实现1电场A侧程控输送1-4个周期后(具体周期数可选),省煤器混合输送一次,运行人员可根据锅炉灰量进行1电场A侧程控输送与省煤器输送的次数配比。调整前后1电场A侧输灰压力曲线对比如图7-8所示。

4 结语

吕电4号锅炉完成脱硝改造后,为了减轻烟气中大颗粒灰尘对脱硝系统的危害,随及进行了省煤器输灰改造,通过较小的逻辑改动,将省煤器输灰纳入4号炉1电场A侧输灰程控中。在运行过程中针对输灰尾部管道弯头频繁磨穿的现象分析其原因,并对输灰设备做出调整,在减少对管道弯头磨损的同时,节约了压缩空气量,提高了运行效率和经济性,为其余单位同类问题提供了借鉴方案。

[1] 气力输灰设备说明书[Z]. 克莱德贝尔格曼华通物料输送有限公司, 2009.

[2] 林朝扶, 凌浩翔. 火电厂气力输灰技术[J]. 广西电力, 2003, 3.

[3] 汤楠. 可编程序控制器原理及应用[M]. 机械工业出版社, 2003, 9.

[4] 吴晓. 柱塞式气力输灰技术[M]. 中国电力出版社, 2006, 9.