航天器总装过程的质量控制方法

郭 欣

(北京卫星环境工程研究所,北京 100094)

0 引言

生产质量异常的发生一般与所生产内容的成熟度、复杂度、可靠性要求成正比[1]。航天器系统庞大、技术状态复杂、总装及专业测试(以下简称总装)工序多[2],为了实现产品的零缺陷质量管理目标,对工艺以及生产实施过程的控制管理提出了严苛要求。航天器具有多品种、小批量、多系统、长流程的生产模式及特点,影响其生产过程的质量因素较多,质量控制难度大,因此有必要开展航天器总装过程质量的控制方法研究。

本文分析了航天器在总装过程中发生的质量异常及其产生的原因,提出了全流程优化方法及质量控制方法,结合风险控制理论及统计控制理论的应用,得出了一种适用于航天器总装生产质量控制的新模式。

1 航天器总装过程中的质量异常分析

1.1 航天器总装生产流程

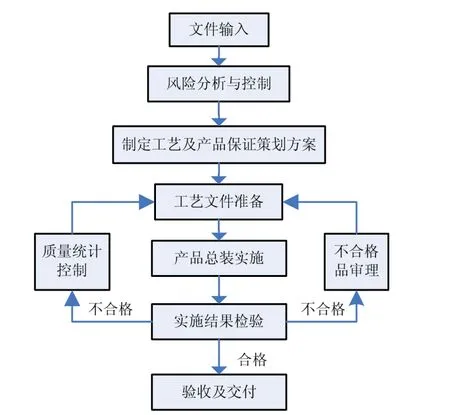

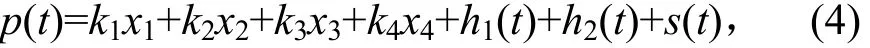

对于航天器总装工作而言,典型生产流程见图1。

图1 航天器总装生产流程Fig. 1 Manufacture flow chart of spacecraft assembly and integration

1.2 航天器质量异常原因分析

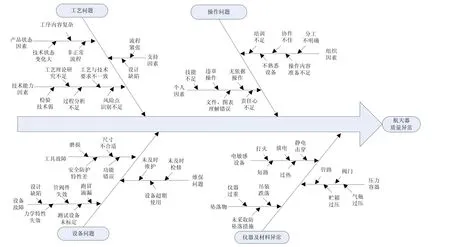

在航天器总装过程中有许多影响产品质量的因素。通过对2008年以来航天器总装过程质量问题的汇总分析,发现问题多集中在磕碰、划伤、挤伤、引入多余物、打火、焊接不当、插接安装错误等。按照传统的人、机、料、法、环、测的质量管理要素以及航天器总装工作流程,可将产生质量问题的原因主要归结为工艺问题、操作问题、设备问题、仪器及材料异常4大类。结合具体的工作内容,分析归纳出每一类问题中可能导致航天器质量异常的具体原因见图2。

图2 航天器总装过程质量异常原因分析Fig. 2 Quality abnormity analysis caused in spacecraft assembly and integration

2 航天器总装过程质量控制

根据图2中工艺、操作、设备、仪器及材料4大类质量异常原因分析,需要针对航天器总装过程中的文件输入控制、风险分析与控制、工艺及产品保证方案策划、总装生产实施、结果检验等各环节制定严格的质量控制措施并采用更科学的评估、管理方法。

2.1 文件输入控制

设计文件制定过程中需要总装工艺人员参与并进行工艺性、可操作性审查,以确认设计输入的充分性与适宜性。对设计输入的确认方式包括参加设计单位组织的设计评审,参与产品布局设计、设计文件的会签、对单位生产条件的调研与设计以及相关技术问题的协调等。通过参与总体方案的工艺性设计过程,工艺人员可提前开展型号研制需求、风险分析、工艺方案设计、工装规划、工艺攻关、试验策划等工作。

2.2 风险分析与控制

现阶段航天器质量管理的主要思路为控制重心前移,加强研制策划阶段的生产流程风险分析与控制。本节将详细描述风险分析与控制理论在航天器总装生产工序中质量控制的应用。

2.2.1 当前工序风险定义

在策划阶段对航天器总装生产全流程进行风险点识别及风险评估。当前工序风险值r(t)为

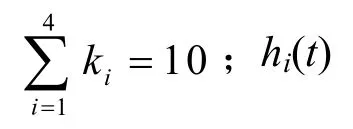

式中:p(t)为本工序发生质量异常的概率;c(t)为质量异常发生后造成的损失。

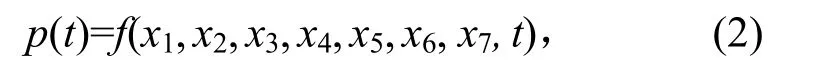

2.2.1.1 发生质量异常的概率发生质量异常的概率p(t)是随时间t变化的函数,

式中:xi为第i个风险因素引起质量异常的概率特征值,其取值区间为[0,10]。经过分析,风险因素有7种:x1为技术方案复杂性;x2为技术方案成熟度;x3为风险可检测性;x4为风险控制及安全防护能力;x5为人员熟练程度;x6为设备状态;x7为产品风险积累情况。其中x5、x6、x7均是时间t的函数。

p(t)依据其几何特征可分为3类:

1)类脉冲式。如加热器、电阻焊接连接,在经过检验、热响应测试、性能测试以后,这类风险几乎可以忽略不计。

2)周期式。对于类似于舱板反复开合、发动机附近操作等工序,其单次风险较高。

3)积分式。这种风险概率的种类最多,特点为随时间递增,如吊具长期使用后产生缺陷、电连接器反复拆装保险造成多余物、插头反复插拔、螺钉多次拆装等。

2.2.1.2 质量异常发生后造成的损失

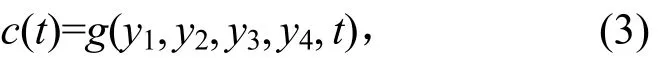

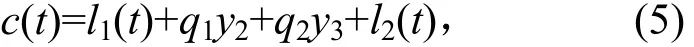

当前工序质量异常发生后造成的损失c(t)为

式中:yi为第i个风险成本损失因子,其取值区间为[0,10]。其中y1为异常处理成本,y2为生产进度成本,y3为关联设备异常成本,y4为信誉度损失。y1和y4是时间t的函数。

c(t)为时间t的函数,如越接近于上级单位计划节点时刻,信誉度损失y4将会越高,产品合舱状态后异常处理成本y1将会明显增高。

2.2.1.3p(t)和c(t)的模型

根据公式(2)的定义,并考虑到各风险因素在总装过程中的分布特点,得到目前适用总装的p(t)模型为

当前工序质量异常发生后造成的成本损失c(t)模型为

式中:li(t)为单边上升或下降的指数型函数,i=1,2;qi为各风险成本权值,i=1,2。

对于模型的两点说明:

1)单边上升指数函数取A(eλt-1)型,单边下降指数函数取A(1-eλt)型,A的大小决定了风险概率初始值,λ大小决定风险概率变化率;

2)模型中ki、qi、λ、A的取值根据历史数据和风险事故发生情况以及各风险因素、风险成本损失对于产品的影响大小均衡选取。

2.2.2 风险评价

模型计算得到的风险值为相对比较值。因为航天器总装部门对于风险控制的要求严苛,而目前并没有风险评价分级准则,所以以计算值大小作为风险相对大小的判断依据。

2.2.3 模型验证与修正

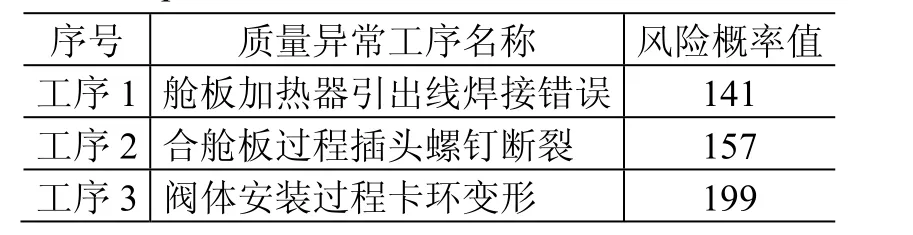

通过对大量历史工序实施数据进行汇总和比较,修正了估计模型式(4)、式(5)中的参数。用修正后的模型对总装生产中 3项质量异常案例进行了分析计算,结果见表1;另外随机抽取了3道工序进行计算,结果见表2。

表1 质量异常工序风险概率p(t)统计Table 1 Risk probability of quality abnormal working procedures

表2 随机抽样工序风险概率p(t)统计Table 2 Risk probability of random sampling procedures

由表中数据可知,工序3的概率值最大,是因为该工序在技术方案复杂性、风险可检测性、人员熟练程度、设备状态等多个单因素上均存在较大风险;而工序6的概率值比较大,是由于首发产品进行部件安装时,部件的外轮廓以及电、机械安装接口较难操作导致的,但经过初样产品验证后,风险大大减小,故未发生质量异常,计算结果与实际情况相符。

2.3 制定工艺及产品保证策划方案

产品总装工艺技术流程等策划性文件的编制以总体设计要求为基础,结合实际生产条件和以往型号的继承性经验,分析产品实现过程的安全性和保障性,提出适宜的工作方法、工作流程和资源保障条件。产品质量保证大纲的制定以工艺方案、技术流程为分析对象,以总体设计要求为分析基础,采用风险分析与控制理论对产品实现过程的安全性和保障性进行分析,通过详细梳理过程风险点、进行全面风险分析并提出控制措施,得出适宜的工作方法和资源保障条件。

方案策划的目的是减小式(4)中x1~x4的值。

2.4 工艺文件准备

总装工艺文件依据评审通过的总装工艺技术流程、技术方案、工艺规划、相关设计输入文件和图样进行编制,并与输入文件保持一致。确定技术状态应结合产品特点,尽量采用成熟的或经飞行考验的技术[3],对新技术、新材料、新工艺、新状态、新环境、新单位、新岗位、新人员、新设备等情况进行充分论证、地面试验和鉴定。

对总装中技术难度大、工艺不稳定、难以保证质量的工艺技术,立项审批后,进行项目攻关和实施;项目攻关完成后,组织评审或鉴定,只有通过了鉴定的新工艺技术方可在型号中实施。对总装过程中的风险项目要进行 FMEA分析,并在工艺文件中提出详细的工艺措施。

2.5 产品总装实施

产品总装实施过程的风险控制的具体内容依据各级工艺标准、各产品平台经评审固化的产品化模块文件、操作质量安全管理要求文件等制定。涉及操作风险的实施过程需依托数字化总装系统[4]中面向人机工效的仿真验证技术[5],以操作者生理特点对航天器生产安全的影响为切入点,从操作者的身高体态、可视性、可达性、舒适性、可检验性等角度,综合评价工艺方法及安全防护方案的可实施性和有效性。针对某些产品外表面凸出部件的易损特性,使用防护工装进行保护,降低操作风险。

2.6 实施结果检验

总装生产检验方法分为在线检测和全检。检验人员进行生产跟检,监督检查实施过程是否按设计图样、设计文件、工艺文件实施;对关键特性、重要特性进行100%检验;核实产品标识并监督总装过程中表格化文件的执行情况;检验每道工序实施的符合性,填写质量记录表格化文件,根据需要留存影像资料。

检验结果通过电子检验印章进入总装部门“看板生产数据库”,结果数据将按产品型号和工序集中管理,经过统计分析后作为测量数据参与到持续改进中。

2.7 验收及交付

阶段性工作完成后,需进行阶段性技术状态总结、编写总结报告,产品保证部门组织用户、设计方及相关人员对其进行评审,详细梳理生产过程中的技术状态符合情况、设计更改、偏离、超差及处理情况。评审通过后方可进行产品交付。

2.8 质量统计控制

对于多品种、小批量的生产模式,目前的质量统计控制方法中应用比较成熟的有通用图法、相对公差法、固定样本法等[6]。

航天器总装生产中采用相似工序通用图法对过程和结果进行质量统计控制。其主要原理是将相似工序的数据(即同类型分布的数据)经过数学变换成为同一分布的数据,积少成多,在同一张控制图上进行统计控制。相似工序主要是指技术指标相似或相近、工装设备相似、操作对象相似、操作人员相同、操作方法相似、操作环境相似等。在相似工序条件下,应用标准变换使正态分布N(µi,σi)对所有i变换成N(0,1),然后在通用图上统一控制。

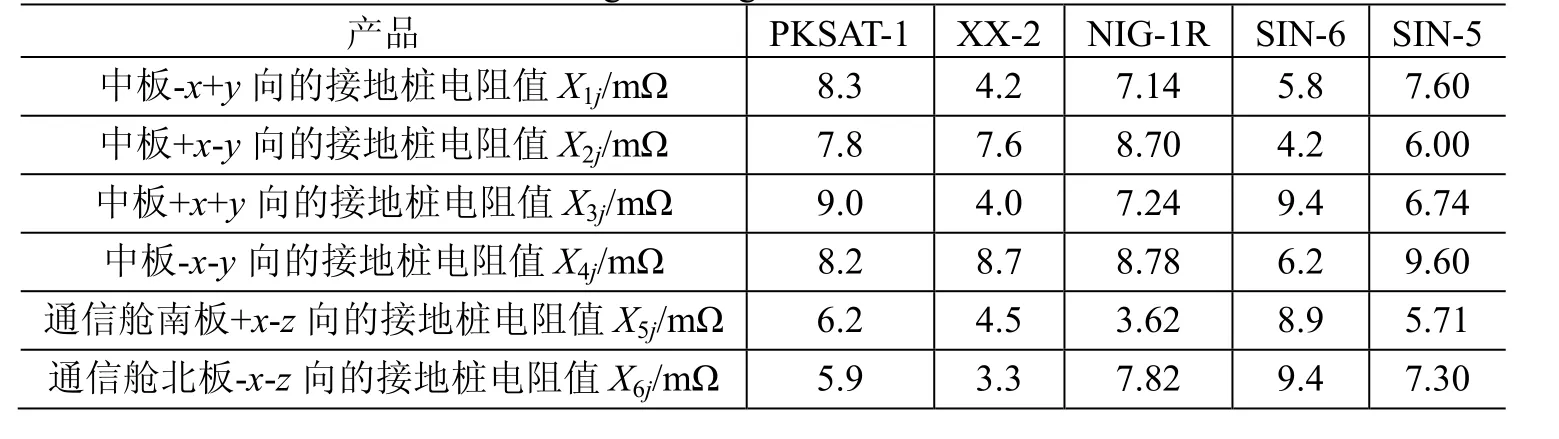

现以航天器总装生产过程中的舱板接地制作为例,说明使用相似工序通用图法进行质量控制的过程。共选取5个型号产品的6种接地点,即对每种接地点采集5组数据,见表3。

表3 舱板接地电阻测量表Table 3 The grounding resistance of cabin board

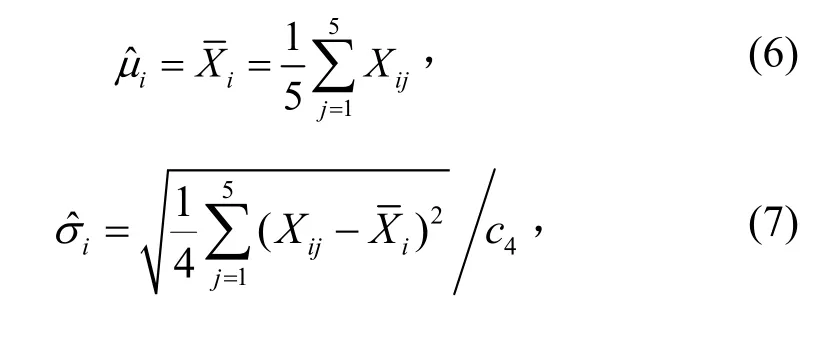

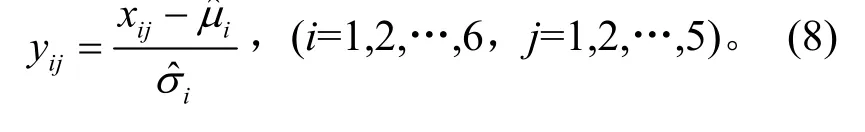

对表3数据进行参数估计,估计接地电阻值样本分布参数均值µi、方差σi。对于所有接地点i,式中:Xij为不同型号的接地点的电阻值;c4为中心线系数,因样本数量为5,故取c4=0.940 0。

应用标准变换将测量值变换为标准化值yij,有

对于标准化值,作通用图XT进行统一控制,见图 3。图中共使用了 29个数据点,符合判稳准则;数据分散性较好,且在中心区上下振荡,个别点出现了偏离的情况,但均在(-1.5, +1.5)范围内,符合控制限要求。

图3 舱板接地电阻控制图Fig. 3 Control of the grounding resistance of cabin board

如果计算结果出现偏离并超过控制限的情况,则系统报警,此时需要查找超差原因,采取控制措施、修改过程文件并检测实施结果;如果超差情况消失,则固化目前的生产方法,并举一反三到其他相关生产流程中。

3 控制措施的实施效果

通过采取上述用于单步工序风险点识别、评估的风险控制技术以及适用于多品种、小批量、产品追求零缺陷目标特点的航天器总装过程质量控制方法,2011年度的初样产品总装质量问题发生率同比下降了80%,优于下降5%的目标;正样产品总装质量问题发生率同比下降了71.3%,优于下降10%的目标;杜绝了重大质量事故和重复性质量问题发生。

4 结束语

本文针对由航天器总装生产中工艺、操作、设备及材料等方面因素导致的质量异常提出了具体的过程质量控制方法:在生产策划阶段及实施阶段,应用风险控制理论进行风险识别与评价,通过评价工序风险值r(t)加强了对质量异常的控制;在操作实施阶段,提出了一种适应航天器总装生产特点的新型统计控制方法,通过控制图进行闭环控制,提高了实施效果的控制能力,并提供了生产质量趋势判定手段。统计数据显示,本文所采用的控制理论及方法能满足质量改进率的要求,适用于典型的小批量、多系统、长流程、接近零缺陷质量要求的航天器生产模式,方法的实施进一步提高了航天产品的可靠性。

(

)

[1]何益海, 常文兵. 基于制造成熟度的武器装备研制项目制造风险评估[J]. 项目管理技术, 2009, 7(7): 54-58

He Yihai, Chang Wenbing. On manufacturing risk evaluation based on manufacturing readiness level for weapon equipment R&D projects[J]. Project Management Technology, 2009, 7(7): 54-58

[2]谭维炽, 胡金刚. 航天器系统工程[M]. 北京: 中国科学技术出版社, 2009: 577-581

[3]郭晓燕, 鲍晓萍, 易旺民, 等. 总装工艺成熟度模型的建立及应用[J]. 航天器环境工程, 2009, 26(6): 565-569

Guo Xiaoyan, Bao Xiaoping, Yi Wangmin, et al.Establishment and application of assembly and integration process maturity model[J]. Spacecraft Environment Engineering, 2009, 26(6): 565-569

[4]陈向东, 张旺军, 潘艳华. 航天器的数字化总装设计研究[J]. 航天器环境工程, 2008, 17(6): 64-67

Chen Xiangdong, Zhang Wangjun, Pan Yanhua. Study on spacecraft digital integration design[J]. Spacecraft Environment Engineering, 2008, 17(6): 64-67

[5]黄垒, 刘孟周, 邢帅, 等. 虚拟仿真技术在载人航天器总装工艺设计中的应用[J]. 航天器环境工程, 2011,28(6): 609-614

Huang Lei, Liu Mengzhou, Xing Shuai, et al.Application of virtual simulation technology in assembly process design of manned spacecraft[J]. Spacecraft Environment Engineering, 2011, 28(6): 609-614

[6]张公绪, 孙静. 质量工程师手册[M]. 北京: 企业管理出版社, 2005: 340-343