管壳式冷凝器与蒸发式冷凝器的能耗及经济性分析

闫永兵 宋文戈 吴冬果

(山西阳煤丰喜肥业〔集团〕有限责任公司 山西运城044000)

常用的冷凝器有管壳式和蒸发式2种结构型式,在充分理解2种冷凝器的工作原理及特点的基础上,合理选择冷凝器的结构型式对尿素装置的稳定运行和节能降耗有着重大意义。通过对该2种结构型式冷凝器在尿素“30·52”装置中的合成工段及氨压缩机上的实际运行情况分析,并进行了使用状况和运行成本比较。

1 2种结构型式冷凝器的特点

1.1 蒸发式冷凝器

蒸发式冷凝器是一种高效节能的换热设备,已在尿素生产工艺装置中得到广泛应用。蒸发式冷凝器是以水和空气共同作为冷却介质,主要是利用部分水蒸发时吸收制冷剂气体的热量实现制冷剂的冷凝,相当于将管壳式冷凝器、水冷却塔和水泵综合为一体。其主要由冷凝管组、淋水装置、挡水栅、集水盘、循环水泵及风机等组成。

蒸发式冷凝器的特点:①尿素装置中将凉水塔和蒸发式冷凝器有效地组合在一起,省去了单独的循环水冷却水系统,结构紧凑,减少了设备的占地面积;②采用强制风冷加水冷的双重冷却,换热效果好;③冷却水循环使用,耗水量低,相对于传统冷却系统,设备自身水泵功耗和风机功耗大幅降低,操作费用较低;④设备运行稳定、维护容易,费用也相对较低;⑤采用蒸发式冷凝器并配套使用蒸发塔后,将含酸的循环水中和处理后作为冷却水循环使用,蒸发式冷凝器具有不结垢、冷却效果好的特点,可节约较高的废水处理费用。蒸发式冷凝器的主要缺点是设备制造费用较高,一次性投资较大。

1.2 管壳式冷凝器

管壳式冷凝器是一种传统的标准换热设备,由壳体和包含许多管子的管束构成,冷、热流体之间通过管壁进行换热。管壳式冷凝器结构坚固、处理能力大、选材范围广、适应性强、易于制造、生产成本较低、清洗较方便、占地面积小,在高温、高压工况下也能适用。管壳式冷凝器的缺点:换热管容易结垢,影响设备换热效果;循环水量较大,运行成本偏高;设备运行周期短;一次水飘逸率较大。

2 运行成本及冷凝效果比较分析

2.1 投资运行成本比较

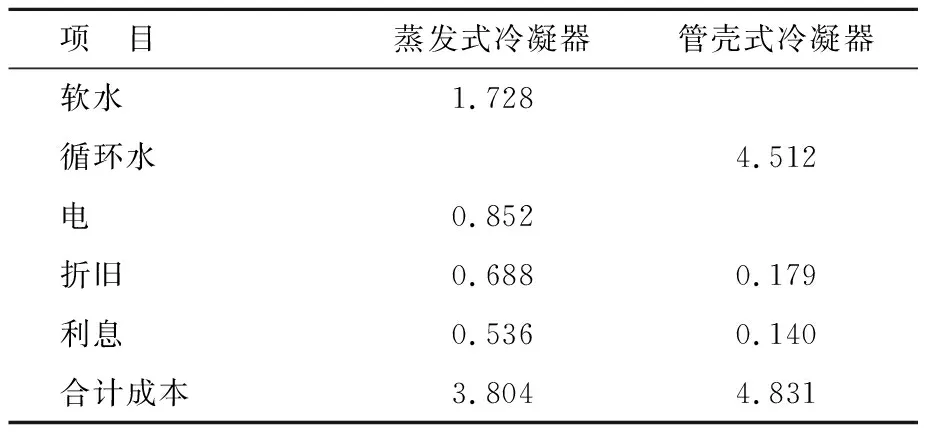

按年产300 kt合成氨、年生产天数300 d计,合成氨产量为41.67 t/h。合成氨系统中蒸发式冷凝器与管壳式冷凝器吨氨运行成本比较见表1,其中蒸发式冷凝器4台,软水消耗为12 t/h,每台配备3台风机及1台循环水泵(共92 kW);管壳式冷凝器换热面积790 m2,需循环水940 t/h。合成氨系统中蒸发式冷凝器和管壳式冷凝器总投资分别为326万元和85万元。

表1 合成氨系统中蒸发式冷凝器与管壳式冷凝器吨氨运行成本比较/元

由表1可看出:合成氨系统中蒸发式冷凝器和管壳式冷凝器吨氨成本分别为3.804元和4.831元;按年产300 kt合成氨计,采用蒸发式冷凝器年可节省费用30.81万元。

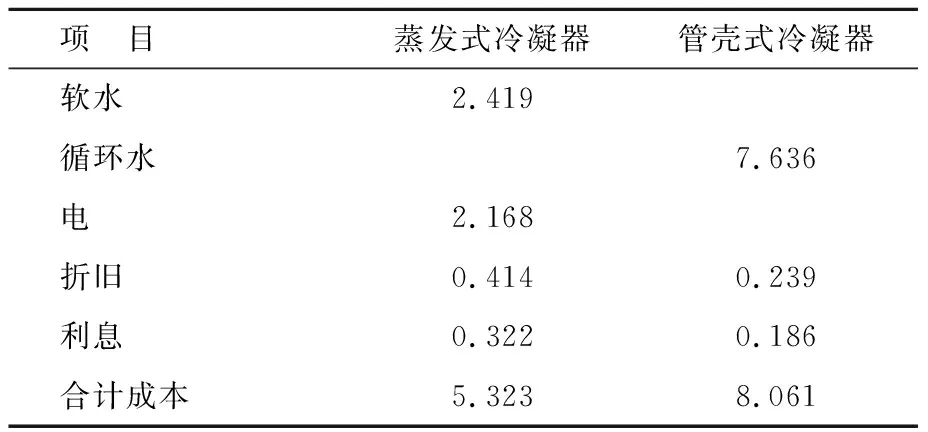

氨压缩系统中蒸发式冷凝器与管壳式冷凝器吨氨运行成本比较见表2,其中蒸发式冷凝器6台,软水消耗为16.8 t/h,每台配备3台风机及2台循环水泵(共234 kW);管壳式冷凝器换热面积2 620 m2,需循环水1 591 t/h。氨压缩系统中蒸发式冷凝器和管壳式冷凝器总投资分别为196万元和113万元。

表2 氨压缩系统中蒸发式冷凝器与管壳式冷凝器吨氨运行成本比较/元

由表2可看出:氨压缩系统中蒸发式冷凝器和管壳式冷凝器吨氨成本分别为5.323元和8.061元;按年产300 kt合成氨计,采用蒸发式冷凝器年可节省费用82.14万元,仅上述2项年可节省费用112.95万元。管壳式冷凝器使用循环水量大、费用高,不适宜于缺水地区,但一次性投资较少。蒸发冷凝器虽然一次性投资高,但节水且综合能耗较低。

2.2 冷凝效果比较

在尿素生产中,为了更有效地利用资源、保护环境和追求更高的利润,对于未能参加合成反应的氨应最大限度地回收。氨冷凝器冷凝效果的好坏直接影响氨的回收量。根据氨的性质,冷凝器出口温度越低,冷凝效果越好,氨回收量越高。传统的管壳式冷凝器,由于受循环水温度的限制,尤其是夏季有些企业的循环水温度可达35 ℃以上,致使冷凝效果不好,氨的放空量居高不下,不仅浪费了资源、污染了环境,而且使企业的经济利益有较大损失。蒸发式冷凝器利用水的潜热换热,在气流的强制作用下,促使氨冷器换热盘管表面的水膜强制蒸发吸收氨冷器盘管内蒸汽热量,管内外介质直接换热,有效提高了换热效率,大大提高了氨的回收率。

3 结语

蒸发式冷凝器具有运行稳定、费用低等特点,利用了水的潜热换热,比原有的显热换热节省了大量的冷却用水,同时大大降低了耗电量,实现节水、节电、节能的效果,从而降低了尿素生产企业的生产成本,达到节能降耗的目的。蒸发式冷凝器应按要求定期维护清洗,以保证设备的换热效率并延长其使用寿命。