在线分析器样品预处理系统的设计及应用

吴文瑞

(甘肃金昌化学工业集团有限公司 甘肃金昌737100)

样品预处理系统是在线分析器系统能否正常运行的前提和保证,为连续、准确地进行样品在线分析,预处理系统必须提供干燥、洁净的样品,同时使在线分析器不被损坏。由于生产装置的样品存在压力大、水分高、油污多等问题,因此,需要对样品预处理系统进行合理设计及精心维护。

一般,在线分析器系统由取样及预处理系统、在线分析器、显示及数据处理系统、样品排放及回收设施、能源供给及其载体回收设施等部分组成。常用的在线分析器有磁导式氧分析器和隔爆型智能红外线气体分析器。

1 在线分析器样品预处理系统的设计要求

1.1 样品预处理系统设计的原则

样品预处理系统包括取样探头、传输、预处理、样品的回收与排放、流路切换以及系统监控等,样品预处理系统的设计必须考虑工况要求、价格成本、安全环保及维护操作等因素。样品气中经常会带有不被仪表所检测的水、油、杂质等成分,这些物质一旦进入分析器测量室内,不但会影响其测量精度和结果,同时还会造成仪表的损坏,甚至会造成生产工艺事故。

样品预处理系统设计的原则:①样品气应保证满足分析仪表对样品气的要求;②系统构成尽量简单;③样品的消耗量最少;④样品气被分析的组分不能失真;⑤易于操作和维护;⑥能长期安全可靠工作。

1.2 样品预处理系统设计的具体要求

(1)取样探头设计应根据样品的工艺参数设计相应的功能。所取的样品应具有真实性、代表性;取样部件的材质应具有一定的机械强度和化学稳定性;取样装置的结构形式对于所处工况条件应具有适应性。

(2)样品传输设计要考虑将样品从取样点输送到在线分析器入口时样品的特性,选择合适的样品传输管线及控制参数。传输管线应尽量缩短,样品从取样点到分析柜(或分析小屋)的距离要最短、滞后应最小。

(3)样品处理设计应除去或改变样品中的障碍组分和干扰组分,使其符合在线分析仪表对样品气检测的要求。样品处理要求只改变样品的物理和化学物质,而不改变其组分。

(4)样品的回收与排放设计不仅涉及到环保和厂区安全,同时还关系到在线分析器测量室工作压力的稳定性。因此,设计时必须考虑稳压措施。

(5)流路切换设计,重点是分析回路及标定回路等。取样点应选在流速快、最能反映物性之处,避开空气渗漏和涡流的部位,应该是易于接近、便于维护的地方。取样探头应插入管道直径的1/3~1/2深度,以便取出具有代表性的样品。传输管线及预处理装置应不堵塞,不被腐蚀;样品经传输和预处理后不影响精确度、仍具有代表性,响应时间快,符合分析器使用要求;另外,还需考虑投资少,维护检修方便等因素。

1.3 样品预处理系统中的管线配置

样品预处理系统中的管线及配件应能承受1.5倍的最大操作压力而无泄漏和损坏;所有进、出分析柜的管线均应通过穿板接头;所有连接接头均应采用双卡套型;压力表安装应采用压力表转换接头。当需采用其他软管连接时,对软管的连接方式及材质应提出设计要求,软管必须保证耐腐蚀性以及少吸附,常用聚四氟乙烯管等。对冬季寒冷的地区,应根据样品的特性采取保温措施。

2 在线分析器样品预处理系统的设计应用

2.1 氧气分析器预处理系统

以甘肃金昌化学工业集团有限公司(以下简称金昌公司)焦炉气氧气分析器预处理系统为例,设计时不仅应考虑CH4,H2,CO,CO2,N2,NH3,H2S等主要成分,还要考虑其他一些不饱和烃、焦油、萘、氰化氢、苯等对分析有害杂质的除去,以免造成预处理系统堵塞使仪器无法工作而影响生产。

该氧气分析器预处理系统对由取样探头取出的焦炉气先进行去除萘、粉尘、焦油等对分析有害杂质处理,再进行稳压、降温、干燥,然后把符合分析要求的样品气供给氧气分析器。具体流程:从取样探头通过蒸汽引射泵取样系统取出的焦炉气与蒸汽混合后进入旋风除尘器,蒸汽和焦炉气混合可保持较高温度,以防止焦油、萘等杂质凝固而堵塞管道。为了更好地清除杂质和冷却蒸汽,同时引入冷却水及经过滤、除尘、减压后的空气,通过水喷射洗涤、稳压系统稳压及过滤器再次过滤,经旋风除尘器制冷除湿后的样品气进入标定系统,再经流量指示计、终端过滤器过滤进入氧气分析器分析。从旋风除尘器出来的余气通过排气管进入旁路放空总管;从旋风除尘器排出含有萘和焦油沉积的冷凝水通过排水管进入冷凝液排放总管。

2.2 红外线分析器预处理系统

以金昌公司净化气分离器出口CO+CO2微量红外线分析器为例,由于水分子吸收红外线的能力很强,会对测量造成干扰,故红外线分析器所需要的样品气必须经过干燥、洁净处理。因样品气连续流经试样池,若水汽、灰尘、杂质附着于试样池内壁和透光口,会影响窗口的透光率,导致测量误差。

(1)对于湿度大的样品气,取样及预处理系统应设置干燥过滤器,干燥过滤器内填充硅胶、分子筛和氯化钙等干燥剂类物质。如果样品气中含有CO2组分,则不能采用硅胶,因硅胶对CO2有吸附作用,会使样品气失真。

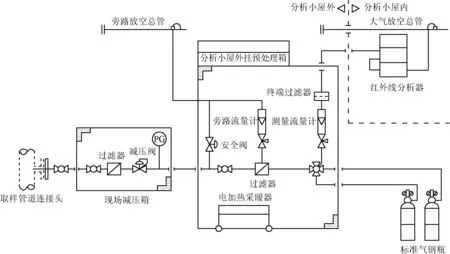

(2)样品气中含有灰尘、杂质,预处理系统必须设置清除灰尘和杂质的过滤器,过滤器内装有玻璃丝或不锈钢丝网屏、烧结的多孔不锈钢等填充物。在CO+CO2微量红外线分析器预处理系统流程(图1)中,测量净化气分离器出口气体中CO+CO2微量时,样品预处理系统的设计不仅要考虑H2,N2及CH4,同时还需考虑Ar,CnHm等杂质的去除,从而使系统能够稳定、准确测量。

图1 CO+CO2微量红外线分析器预处理系统流程

样品预处理系统从取样点取出CO+CO2气体后经现场减压箱减压至300~500 kPa,除尘后通过Φ6 mm管线传输至分析小屋外挂预处理箱,再经安全阀过压保护、两通球阀、过滤器。过量样品气通过快速旁路流量计排气管进入旁路放空总管放空,同时气体进入标定系统,然后经测量流量计、终端过滤器进入红外线分析器进行分析。

3 样品预处理系统的维护管理

在线分析系统是对生产过程进行连续、稳定检测,使用过程中应坚持做好日常维护工作,经常检查仪器气样入口前的过滤器是否被污染,供气是否正常;必要时,还应检查分析器室前的保护性过滤器是否堵塞,测量流量计是否泄漏。如果被测气体中含有较高含量的可燃性气体或强腐蚀性气体时,每月应对测量气体回路进行1次密封性检查;重点检查样品减压后的压力指示、流量大小、泄漏情况及排污管线是否畅通。目前,金昌公司新建的200 kt/a焦炉气生产合成氨项目中,进工段的焦炉气氧气含量分析及净化气分离器出口气体中CO+CO2微量红外线分析系统已投运1年多,运行稳定、测量准确。