基于瓦斯抽放钻孔煤层注水降尘的应用研究

崔秀伟,石输蓬,郑 磊

(1.中煤科工集团重庆研究院有限公司,重庆400037;2.山西煤炭运销集团鸿泰煤业有限公司,山西 阳泉045000)

目前,瓦斯矿井特别是在高瓦斯矿井生产过程中,煤尘的掺入,降低了瓦斯爆炸下限,使瓦斯爆炸的危险性增加。煤层注水是现今防尘技术中抑制产尘量最积极有效的治理手段。目前使用比较多的是超前长孔注水,因为受采动影响采煤面的前方煤体中形成了卸压带、集中应力带和常压带,卸压带煤体次生裂隙发育,透水性强容易注水,其原理是利用工作面前方卸压带内的本煤层抽放瓦斯钻孔代替注水孔进行注水〔1〕。本煤层抽放瓦斯钻孔注水,可以达到一孔两用的效果,其特点是钻孔深度大、孔径大、钻孔附近多裂隙发育、注水量多等〔2〕,不仅具有降低煤尘浓度、改善工作条件等作用,而且能有效地降低采煤过程中的瓦斯浓度和保证安全生产。

1 工作面概况

山西阳泉鸿泰煤业3202综采工作面,利用瓦斯抽放钻孔进行了煤层注水防尘的应用研究。

3202工作面走向长度803.8m,工作面采长150m。煤层厚度最低1.8m,最高处3.3m,平均厚度2.7m,煤层倾角7°~15°,在掘进过程中有夹矸厚度在0.2~1.2m,煤层水份含量1.05%,经检验煤尘无爆炸性。本工作面采用综合机械化采煤,后退式开采,全部垮落法管理顶板。进风巷净宽4.3m,净高2.5m,净断面10.75m2;回风巷净宽3.5m,净高2.5m,净断面8.75m2;巷道均为锚杆、锚索、锚网联合支护。

2 煤层瓦斯抽放钻孔注水

2.1 注水钻孔布置

注水钻孔的布置方式根据采煤方法、工作面长度、煤层的透水性及注水的具体条件加以选用,钻孔的开孔位置对于煤层的湿润效果有重要关系。此外还要考虑煤层的硬度和围岩性质等,必要时作适当改变。本煤层利用工作面现有瓦斯抽放钻孔进行煤层注水防尘,其提前注水的距离按下式计算:

由上述公式计算出超前煤层的最小距离值,其中,注水天数Td为2天,s为日推进速度3m/d。同时,综采工作面回采过程中,为协调抽放瓦斯与注水的关系,坚持先抽后注的原则,停止注水时钻孔距工作面的距离x取14m,因此注水超前工作面的距离X为20m。

2.2 注水钻孔封孔

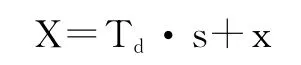

煤层注水孔是利用现有瓦斯抽放钻孔进行注水,现有的瓦斯抽放管及聚氨酯封孔材料从抽放孔里拔出容易出现塌孔现象,并且操作难度大、费时费力〔3〕。因此,基于瓦斯抽放钻孔注水的方式是在不拔出瓦斯抽放管的基础上,通过截取一定长度的钢管,采取聚氨酯和水泥稠浆封孔方式,使一端套在瓦斯抽放管外壁处,另一端焊接转换接头连接注水管路(见图1)。可以保证在不拔出抽放管的前提下,进行瓦斯抽放和煤层注水工艺的交替进行,达到提高工作效率和质量的目的。

图1 注水钻孔封孔示意

煤层注水时,封孔质量的好坏以及封孔深度的确定对注水效果的影响极大。所以,煤层长钻孔静压注水中,一般的聚氨酯封孔或封孔器封孔效果不是很好,为保证封孔质量和密封深度,煤层长钻孔封孔采用水泥稠浆封孔。

本煤层卸压带内,以距离工作面大于3m、瓦斯抽放浓度小于15%的钻孔作为选择原则,将其与抽放管路分离换作注水孔使用。该矿钻孔平行工作面沿煤层倾斜方向打孔,孔深80~120m,孔径113mm,抽放瓦斯钻孔的两孔间距为3m,倾角11°。由于抽放钻孔处于煤层受采动影响的卸压带内,透气性好,可以充分湿润工作面的煤体,在15~20m范围内可保持2~3个钻孔同时进行注水。

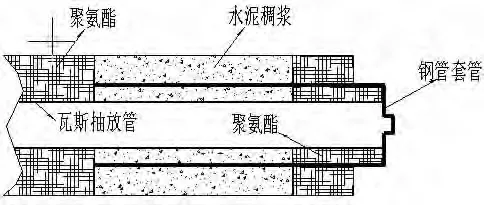

2.3 注浆管埋设

注水管埋设好后,将注浆管(其一端连接在封孔泵的出口上)送入钻孔内,注浆管送入钻孔内的长度应不小于500mm,注浆管送入钻孔后,用棉纱团将注水管、注浆管孔口段堵塞,其长度不小于200mm,避免在注入水泥浆的过程中注浆管向外退出;对具有较大仰角的钻孔,在钻孔孔口应采用木楔裹缠棉纱将瓦斯抽放管或煤层注水管楔紧,保证将水泥浆压入钻孔的深部(见图2)。

图2 注浆管的埋设示意

2.4 工艺参数

(1)压力

影响注水压力的因素较多,主要与煤层本身透水性以及瓦斯压力有关,这需要通过注水实践来确定所取注水流量下的注水压力是否符合该煤层的注水实际要求〔4〕。一般情况下,注水压力要能达到以下要求:

本煤层实施了瓦斯抽放,煤层中瓦斯压力Pw为1~2 MPa,综采工作面防尘水路中水压P达到了4MPa,完全满足注水压力的要求。

(2)单孔注水量Q

单孔注水量Q按下式计算:

式中:Q为单孔注水量,m3;H为煤层厚度,m;L为钻孔长度,m;B为钻孔间距(湿润煤体的宽度),B=3m;γ为煤的密度,γ=1.49t/m3;K为系数(包括漏水及钻孔前方煤体吸水),取1.1;q为吨煤注水量,一般取q=0.012m3/t,也可根据煤层注水情况确定。

根据公式计算得出单孔注水量Q为15m3。

(3)单孔注水流量V

根据工程实践经验,单孔注水流量为V=0.6m3/h〔5〕。

(4)注水时间 T

通过钻孔单孔注水量和单孔注水流量确定单孔注水时间T(h),按T=Q/V计算。该矿实际操作中,按照每天两班来回注水,注水时间大于16小时计算,注水天数计算为:

即,注水时间要至少保证1.5d。根据注水孔四周煤壁和工作面煤壁是否出现两点以上有渗水“挂汗”现象,确定采取停止注水或者减小注水量的措施。根据实际测算,在正常煤矿开采中,工作面10~20m范围的钻孔可注水3~6天;受工作面采动影响大,距工作面较近的注水孔,可以忽略注水。否则,对综采工作面容易造成刮板输送机移动困难、行人不便等影响。

3 注水效果

为了评价注水效果,从两个方面对注水效果进行考察,分别是:煤体湿润情况,煤层注水后降尘效率。

3.1 煤体湿润

煤体湿润情况考察主要是通过测量注水后煤层含水率的增加程度,其考察结果见表1。

表1 煤层含水率

从表1中可以看出,煤层含水率从原始的1.83%增加到2.72%,提高0.89%,煤层中水分含量有了明显的增加。含水率的增加是由于本煤层预抽瓦斯,造成煤层中瓦斯压力降低。同时,受采动压力影响在工作面前方形成的卸压区,裂隙发育较好,煤层透气性系数较大,使得煤层注水有效压力增大。因而,在不提高注水压力的情况下,能使煤层含水率得到提高。

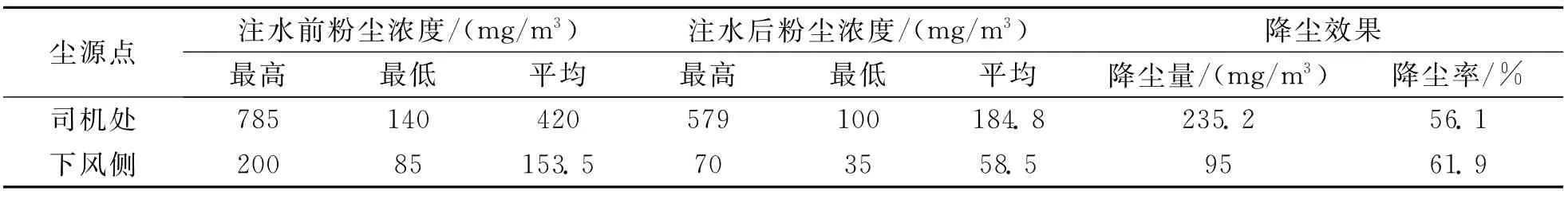

3.2 粉尘浓度

煤层注水的降尘效果表现为采煤时粉尘浓度的大小。这是因为注水后,增强了煤体可塑性和柔性,水分含量提高,减小了破煤时的各种力值,并能使煤体内部微粒煤尘粘成大的颗粒〔6〕。采用滤膜法分别在工作面采煤机司机处以及下风侧10~15m等地方布置测点,测定注水前后粉尘浓度。通过粉尘浓度测定资料整理、分析来看,注水后各工序粉尘浓度均有所下降,降尘率均在50%以上,变化情况见表2。

表2 注水前后粉尘浓度

考察结果表明,综采面在瓦斯抽放后采用套管方式进行煤层注水,其司机处的粉尘浓度从最高785mg/m3降低到184.8mg/m3的平均水平,下风侧的粉尘浓度从最高200mg/m3降低到58.5mg/m3的平均水平,降尘率分别达到了56.1%和61.9%。煤层前方采动卸压区内的裂隙受采动影响,发育比较好,透气性系数大,同时其中大部分瓦斯已抽出,从而使煤层注水有效压力增大。所以,在静压注水的情况下,能够有效提高煤层中水分的含量,明显降低回采过程中粉尘浓度,其降尘效果显著〔7〕。

4 结语

1)3202综采工作面本煤层利用瓦斯抽放钻孔进行煤层注水防尘,实现了一孔两用。同时,本煤层含水率增加到2.72%,司机处和下风侧10~15m处降尘率分别达到了56.1%和61.9%,有着非常显著的效果。

2)本煤层抽放钻孔中,要根据现场具体情况,对注水工艺参数进行优化调整,发挥一孔多用作用,提高封孔质量。

3)利用现有瓦斯抽放管在端头套钢管,采取聚氨酯和水泥稠浆封孔,孔口渗水现象较少,可以达到很好的封孔质量。同时,这种注水方式还可以降低工人劳动强度,提高工作效率。

4)注水过程中,瓦斯抽放孔周围支护锚杆处出现少量出水现象,需要在以后的实际操作中进行预防。

〔1〕刘宜平,王 飞 .采煤面煤层静压注水处理瓦斯煤尘效果分析〔J〕.矿业安全与环保,2003,30:48-49.

〔2〕李 波,张景松,姚宏章,等 .高压脉动水力锤击煤层注水技术研究〔J〕.矿业安全与环保,2011,38(2):14-16.

〔3〕张设计,祁瑞清,刘 佩,等 .煤层注水试验及效果分析〔J〕.矿业安全与环保,2006,33:1-3.

〔4〕张 飞,郭文彬 .煤体内裂隙对润湿性能差的煤层注水效果的影响〔J〕.矿业安全与环保,2010,37(2):20-22.

〔5〕杨 兴,赵士喜,王德才 .利用瓦斯抽放钻孔注水降尘的实践〔J〕.煤矿开采,2001(2):69-70.

〔6〕尚玮炜,赵 辉 .综放工作面煤层注水试验研究〔J〕.煤炭技术,2010,29(12):60-61.

〔7〕刘新河,刘 波 .煤层注水降尘效果探讨〔J〕.矿业安全与环保,2006,33(5):81-82.