大直径整体多层包扎高压氮气储罐的研制

马 茂 羊衣木

(1.四川大学化工学院 2.四川科新机电股份有限公司)

0 引言

高压氮气储罐常采用整体多层包扎式结构。整体多层包扎式结构也称为整体多层夹紧式结构,最早是由华南理工大学和长沙化工机械厂基于德国Krupp公司研制的整体包扎纵、环缝错开式多层容器结构而开发出来的[1]。这种多层结构是利用液压机械手将层板逐层包扎在整体内筒上且纵、环焊缝均匀错开,它综合了现有多层压力容器结构形式的优点 (工艺简单、质量易保证、材料利用率高、安全性高、制造中不需要大型设备),而且适用于现场组装,对不便于运输的大型容器更为有利,是一种较为理想的多层容器结构形式[2]。

高压氮气储罐的结构如图1所示,主要设计参数及要求如表1所示。

1 主要受压元件的材料性能要求

1.1 球形封头、内筒、层板的材料要求 [3]

球形封头、内筒、层板均采用正火板,每批钢板的化学成分和力学性能除符合GB 713的要求外,还应符合下述几项要求:

图1 高压氮气储罐结构

表1 高压氮气储罐的技术特性

(1)金属夏比V型缺口冲击试验

内筒和球形封头的钢板应逐张按GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行夏比V型缺口冲击试验,试验温度0℃,三个试样平均值Akv≥34 J,单个试样最小值Akv≥24 J。

(2) 无损检测

内筒和球形封头的钢板按JB/T 4730进行100%超声检测,达Ⅱ级合格。

(3) 硬度要求

为确保钢板经机加工、焊接和焊后消除应力热处理后的硬度值不超过220 HV10,钢板交货状态的硬度值应≤200 HV10。

(4) 钢板质量

层板用钢板厚度负偏差为零,逐张检查钢板的表面质量和测厚。

1.2 主体锻件的材料要求 [4]

人孔凸缘和人孔盖为主要受压锻件,材质为20MnMoⅣ,锻件的化学成分、力学性能除符合NB/T 47008的要求外,还应符合下述各项要求。

(1) 锻造工艺

三维锻造,锻造比≥3。

(2) 热处理

锻件应进行淬火加回火热处理。

(3)夏比V型缺口冲击试验

夏比V型缺口冲击试验应按GB/T 229《金属夏比缺口冲击试验方法》进行,试验温度0℃,三个试样平均值Akv≥41 J,单个试样最小值Akv≥29 J。

(4) 硬度要求

为确保锻件经机加工、焊接和焊后消除应力热处理后达到NB/T 47008的要求,锻件交货状态HB≤180。

2 零部件的制造及其质量控制

2.1 球头部件制造的关键工序

2.1.1 球形封头的制造与检验

(1)拼缝的坡口采用机械加工而成,坡口的表面及附近区域按JB/T 4730进行100%渗透检测,无裂纹、分层等缺陷。

(2)拼缝的对口错边量b按 “0”控制,在成形前应将焊缝余高打磨至与母材齐平。

(3)成形后用带间隙的全尺寸样板检查内表面的形状偏差,内凹≤12.5 mm,外凸≤25 mm。

(4)封头内外表面按JB/T 4730进行100%超声和磁粉检测,分别达Ⅱ级和Ⅰ级合格。

(5)封头拼缝按JB/T 4730进行100%射线和超声检测,分别达Ⅱ级和Ⅰ级合格。2.1.2 人孔凸缘的制造与检验

(1)为保证人孔凸缘角缝的焊接质量和密封面的密封性能,凸缘密封面暂不加工,内孔留一段100 mm加工到Ø485 mm。

(2)螺柱孔划线后钻螺纹底孔至Ø50 mm (钻孔步骤为粗钻→精钻→扩孔),再镗底孔至Ø57 mm,留二次加工余量。

(3)螺柱孔中心圆直径偏差±0.6 mm,相邻两孔弦长偏差±0.6 mm,任意两孔弦长偏差±1.5 mm,螺柱孔轴线垂直于端面,公差为0.15°。

(4)螺纹尺寸按GB/T 196的规定,公差按GB/T 197的规定,未注尺寸公差按GB/T 1804中的f级规定。

2.1.3 球头部件的无损检测[5]

(1)接管与法兰的B类焊缝按JB/T 4730进行100%超声检测,达Ⅰ级合格。

(2)凸缘与球头的D类焊缝按JB/T 4730进行100%射线检测,达Ⅱ级合格,合格后再进行≥20%超声检测,达Ⅰ级合格。

(3)管口公称尺寸≥152.4 mm(6″)的D类焊缝按JB/T 4730进行100%超声检测,达Ⅰ级合格;公称尺寸<152.4 mm(6″)的D类焊缝进行100%渗透检测,达Ⅰ级合格。

2.1.4 球头部件的质量控制

(1)人孔凸缘的端面与封头端面的平行度误差小于1 mm。

(2)加厚接管与球头组焊时,采用防变形工装,防止焊接时发生变形。

(3)热处理前对封头组件进行全面检查,合格后进行炉内整体消除应力热处理。对法兰密封面、螺孔要进行保护,并采用工装防止各管口发生变形。

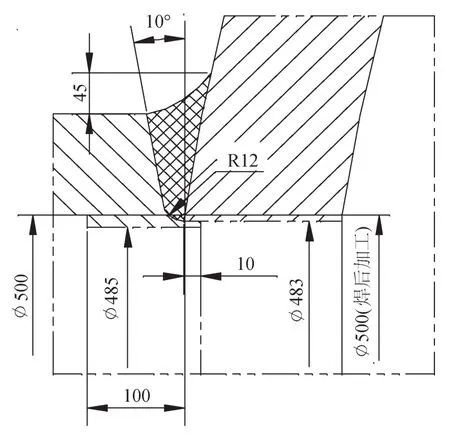

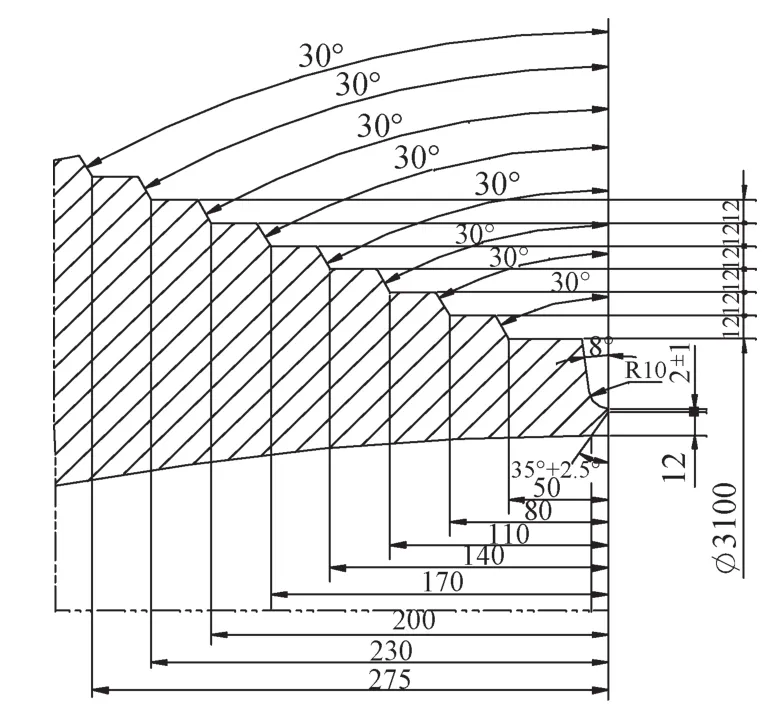

(4)采用镗床加工人孔凸缘的内孔 (图2)、凸缘端面、密封面,必须保证凸缘的内孔、密封面、端面与球形封头的同心度,加工人孔凸缘螺栓孔底孔到位,球形封头的坡口尺寸达图3要求。

(5)坡口表面及附近区域按JB/T 4730进行100%渗透检测,无裂纹、分层等缺陷。

(6)用塞规检查螺纹精度,螺纹表面不允许有裂纹、碰伤和毛刺等缺陷。

(7)凸缘的密封面不允许有刻线、刮伤和凹痕等缺陷。

2.2 筒体部件制造的关键工序

2.2.1 内筒的制造与检验及其质量控制[6]

(1)内筒的每条环缝考虑3~4 mm焊接收缩余量或留一节筒体配长定尺;最短筒节长度不小于300 mm。

图2 人孔凸缘内孔加工尺寸

图3 球形封头端面的坡口形式

(2)内筒的坡口采用机加工而成,坡口的表面及附近区域按JB/T 4730进行100%渗透检测,无裂纹、分层等缺陷。

(3)为了保证内筒的圆度和棱角度,内筒板材应进行预弯成形,预弯的曲率应尽可能接近筒节的卷制弧度,板材端头的直边长度应尽量减小。

(4)内筒的A类焊接接头对口错边量b1≤2.0 mm;对于棱角度E1,用弦长等于1/(6Di)的内样板或外样板检查,其E1≤3 mm;周长允差小于或等于3‰Di,且不大于3 mm;同一端面上最大与最小直径之差,应不大于端面内直径的4‰,且不大于4 mm。

(5)内筒无损检测合格后,打磨纵缝内外表面与母材齐平并圆滑过渡,在内筒A类焊接接头两端作焊缝位置标记,并在筒节的两端用胀圈撑圆。

(6)内筒环缝组对时,相邻筒节A类接头中心的距离或封头A类接头的端点与相邻筒节A类接头中心的距离应大于100 mm,且沿同一方向;内筒B类焊接接头对口错边量b2≤4 mm;内筒B类焊缝棱角度,用长度不小于300 mm的直尺检查,其E2≤3 mm;内筒的直线度小于筒体长度的1‰,且不大于3 mm;筒体的长度允差为±5 mm。

(7)对内筒体进行全面检查,合格后对内筒体进行整体消除应力热处理,筒体两端及内部应加防变形工装。热处理后打磨环缝内外表面与母材齐平,使之圆滑过渡,并进行喷砂处理。

2.2.2 层板的制造与质量控制

(1)相同或相近厚度的板材用于同一层层板的包扎。

(2)层板下料时对角线误差≤1 mm,每节层板纵、环缝每边留5~10 mm刨边余量;层板周向尺寸按所夹紧内层筒体的实测周长下料,纵向接头的间隙控制在6~12 mm之间,且只允许为负偏差,偏差值不大于2 mm;每层层板留一短节与层板筒体配长下料,环向接头的间隙控制在6~8 mm之间;层板不宜拼接。

(3)控制层板的平整度、板材两边的平行度及相邻两边的垂直度,避免包扎后相邻层板间的焊缝宽窄不一,影响焊接质量,其偏差按GB/T 1184中的L级的规定。

(4)划层板的刨边线及刨边控制线,再以刨边控制线为基准划层板两端Ø28 mm的夹紧孔位置线,夹紧孔位置线的距离根据层板的实际板宽控制在450~550 mm之间,同时距刨边控制线85 mm;最外层层板的泄放孔的位置线应位于层板两对角上50 mm×50 mm处,内层板的夹紧孔兼作泄放孔用。

(5)层板与封头的环缝刨30°外坡口,钝边为0 mm,第一层和最外一层层板的环缝和所有层板纵缝刨10°外坡口,钝边为0 mm,加工后对角线误差≤1.0 mm;周长只允许为负偏差。

(6)为了提高层板的包扎质量,层板端头采用压制成形,防止层板焊口处产生直段;层板在包扎前内外表面还应进行喷砂处理。

3 总装及其质量控制

3.1 内筒与球头部件的组装

(1)内筒与球头组装前,内筒应加支撑装置,装置距焊缝的距离≤50 mm,保证内筒体的圆度≤4 mm。

(2)组对时控制内筒的直线度≤3 mm,球头部件与内筒的同轴度≤3 mm,内筒与球头的错边量≤1 mm。

(3)焊接完成后,按JB/T 4730进行100%射线和超声检测,分别达Ⅱ级和Ⅰ级合格。

(4)无损检测合格后,对内筒与球头间的焊缝进行局部消除应力热处理[7];热处理后打磨焊缝余高与母材齐平并圆滑过渡。

3.2 层板的包扎及其质量控制 [8-9]

3.2.1 包扎前的准备工作

(1)在球形封头的重心部位设置转胎或其他支撑件,在筒体的重心位置处设置可调式转胎。

(2)在内筒体与球形封头上划出4条 (均布)对位标记线,并作出明显的标记。

(3)在第一层层板的纵缝位置所对应的内筒内表面加支撑装置,防止层板纵缝焊接后,内筒因受热而出现塌陷现象。

3.2.2 第一层层板的包扎

(1)将预卷好的层板从球头部件的一端套入到内筒的预定位置,采用包扎机上的预紧装置将层板拉紧,再采用多功能包扎机进行包扎;层板在包扎过程中需要用振打器或软锤不停地敲击、振打层板外圆,使其包扎紧密,效果达到最佳;检查层板两端的错边量应≤1 mm,层板纵向接头间隙控制在6~12 mm之间;检查合格后进行层板的点焊固定,焊点间距为100~150 mm。

(2)层板与层板环向接头的错边量≤1 mm;层板与筒体端部、球形封头间对口错边量≤0.8 mm;层板环向接头间隙控制在6~8 mm之间;层板间间隙检查,任一端面上的任一估算间隙面积值不得超过300 mm2;任何层板间隙的弧长不得超过3000 mm,若相邻层板间隙不只一处,则间隙长度总和不得超过3000 mm;任一层板间隙的最大高度不得超过3 mm;层板每一松动部位沿环向长度不得超过300 mm,沿轴向长度不得超过600 mm。

3.2.3 其余层板的包扎

(1)在包扎下一层层板前应将前一层筒体外表面焊缝打磨与母材齐平并圆滑过渡,清除表面所有铁锈、油污和影响层板贴合的杂质。

(2)包扎时调整层板与层板之间、层板与球形封头之间的间隙;每层层板的纵向接头应均匀错开,相邻筒节的纵向接头以上一节 (内筒或层板)纵向焊接接头为基准沿顺时针错开78°;层板筒节的轴向长度应使每层层板的环向接头相互错开,且相邻两层层板的环向接头间距离不小于150 mm;任意两条环向接头间距离不小于50 mm。

(3)对最外层层板的封焊夹紧工艺孔在外层板施焊完毕后,用与外层层板相同的材料堵焊工艺孔并打磨焊缝与层板齐平,使之圆滑过渡,对焊接接头表面按JB/T 4730进行100%磁粉检测,达Ⅰ级合格。

(4)每层层板与球头、内筒的组对、焊接尺寸达图4所示的要求。

图4 层板与球头、内筒的组对、焊接尺寸

3.2.4 包扎层板的无损检测

(1)层板与球形封头间焊接接头按JB/T 4730进行100%超声和磁粉检测,分别达Ⅱ级和Ⅰ级合格。

(2)最外层层板的纵、环向焊接接头按JB/T 4730进行100%超声和磁粉检测,分别达Ⅱ级和Ⅰ级合格。

4 结束语

设备制作完成后经水压试验,容器应无渗漏,无可见的变形和异常的响声[10]。基于以上整体多层包扎高压氮气储罐的制造关键工序及其质量控制要点,我公司于2011年成功制造了两台整体多层包扎高压氮气储罐。这两台设备自投入使用以来,一直处于安全运行、正常生产中。整体多层包扎高压氮气储罐的制造实践表明,只要建立合理的制造过程质量保证体系,严格控制其制造关键工序及质量要求,就完全能够保证整体多层包扎高压氮气储罐的制造质量和安全性能,从而确保其在尿素工业生产中的安全可靠性。

[1]朱孝钦,吴京生,陈国理.整体多层夹紧式高压容器研制及应用 [J].石油化工设备,1999,28(4):42-45.

[2]李南京,朱孝钦,宋鹏云,等.多层压力容器的研究及其进展 [J].化工机械,2008,35(6):368-373.

[3]GB 713—2008.锅炉和压力容器用钢板 [S].

[4]NB/T 47008—2010.承压设备用碳素钢和合金钢锻件[S].

[5]JB/T 4730.1~6—2005.承压设备无损检测 [S].

[6]GB 150.1~GB 150.4—2011.压力容器 [S].

[7]郑津洋,董其伍,桑芝富.过程设备设计 [M].第3版.北京:化学工业出版社,2010.

[8]HG 3129—1998.整体多层夹紧式高压容器 [S].

[9]谢梅生,李亚民,王坚,等.多层包扎金属压力容器用多功能包扎机:中国,200810233752.7[P].2010.

[10]TSG R0004—2009.固定式压力容器安全技术监察规程[S].