离心机在化工领域中的应用

楼辉阳

(海申机电总厂(象山))

1 卧式螺旋卸料沉降离心机的结构及工作原理

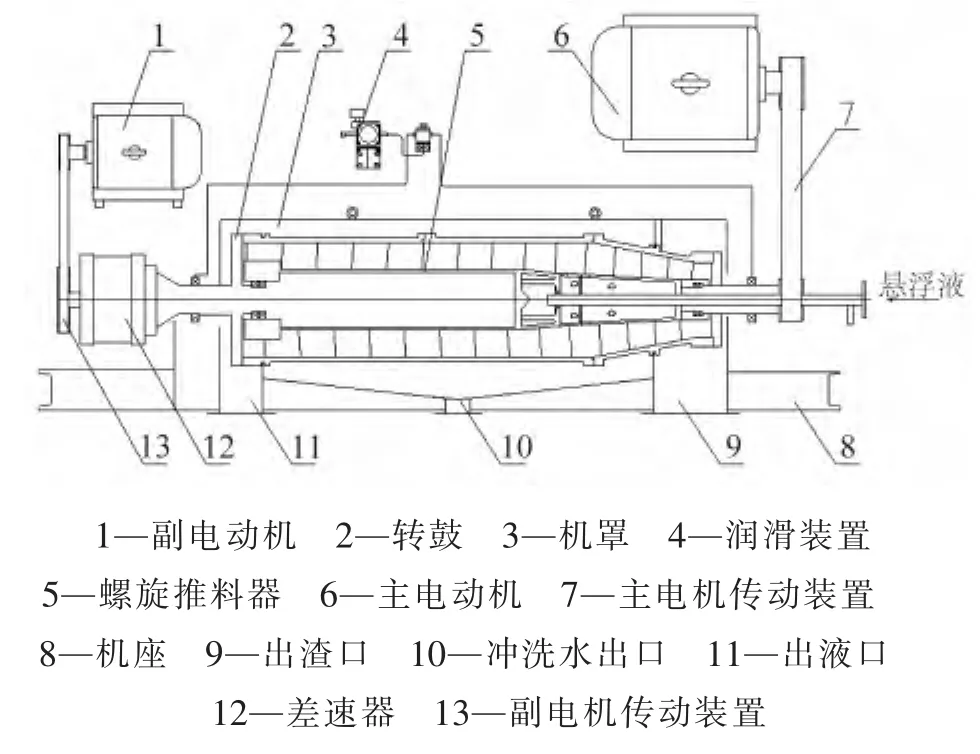

离心机结构如图1所示,主要由副电机、差速器、螺旋体、转鼓、主轴承、机座、机罩、传动装置、润滑装置和主电机等组成。

该离心机工作原理是:悬浮液 (物料)经进料管和螺旋出料口进入转鼓,在高速旋转产生的离心力作用下,比重较大的固相颗粒沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片不断地将沉积在转鼓内壁上的固相颗粒刮下并推出排渣口。分离后的清液经液层调节板开口流出转鼓。螺旋与转鼓之间的相对运动,也就是差转速是通过差速器来实现的,其大小由副电机来控制。差速器的外壳与转鼓相连接,输出轴与螺旋体相连接,输入轴与副电机相连接。主电机在带动转鼓旋转的同时也带动差速器外壳的旋转,副电机通过联轴器来控制差速器输入轴的转速。使差速器能按一定的速比将扭矩传递给螺旋,从而实现离心机对物料的连续分离过程。

图1 卧式螺旋卸料沉降离心机结构

2 离心机与传统过滤型设备的比较

目前比较常见和常用的过滤型设备主要为板框压滤机、带式压滤机和吊袋式过滤机等。板框压滤机是通过液压缸对板框挤压,使物料中的水通过滤布排出,达到脱水的目的。它主要由凹入式滤板、框架、自动-气动闭合系统、测板悬挂系统、滤板振动系统、空气压缩装置、滤布高压冲洗装置及机身一侧光电保护装置等构成。带式压滤机是由两条无端滤带缠绕在一系列顺序排列、大小不等的辊轮上,利用滤带间的挤压和剪切作用脱除料浆中水分的一种过滤设备,脱水处理过程包括预处理阶段、重力脱水阶段、楔形预压脱水阶段以及压榨脱水阶段。离心机、板框压滤机和带式压滤机的性能比较如表1所示。

3 离心机在诸多领域中的应用

早在19世纪离心机就在工业生产中取得了应用。起先,离心机应用于牛奶分离、纺织品脱水和制糖厂结晶砂糖的脱水。目前,离心机已广泛应用于化工、石油、冶金和水处理等众多领域。离心机的传动方式经历了从手摇式到电动式、机械变速、油压气压为动力的机械变速直至当今的变频电机变速的过程。耐磨技术的不断取得突破,如硬质合金、陶瓷的广泛应用,也推动着离心机的应用领域快速拓展。

3.1 在聚合树脂领域

在处理聚氯乙烯 (PVC)过程中,离心机的处理能力最大可达到15~18 t/h(以干粉计),分离后的清液中固体含量≤100×10-6,分离后的渣含液量低于23%。

在处理聚乙烯、聚丙烯、精对苯二甲酸 (简称PTA)类物料时,由于其介质为易燃易爆的烷类有机物,因而必须采用以惰性气体进行保护的隔爆型离心机,使现场以及离心机内部的氧气含量控制在易燃范围以外,从而可避免由于设备和操作出现意外而导致的事故发生。

经离心机分离后的固相可通过有轴螺旋输送器送入气流式干燥塔或沸腾床进行干燥处理。

3.2 在煤化工领域

在焦炭生产过程中,伴随有焦油、焦炉气、焦渣粉尘等的产生。焦炉气经过去硫和去氨后,可用作炼钢燃料。对于煤焦炉内的焦油等,采用氨水喷射洗涤的方式处理,将焦油和焦渣粉尘予以回收。收集的煤焦油和粗氨水经过斜板刮板机浓缩后进离心机进行处理。由于煤焦油回收液中存在着三相物质 (分别是氨水、煤焦油以及焦渣),因此采用三相离心机予以处理。物料在温度为80℃时,经离心机分离后,出料焦油中氨水含量<2%,焦渣中固体含量>45%,焦油中固体含量 (d>100 μm) <0.3%。

表1 离心机、板框压滤机和带式压滤机性能比较

从鼓风工段来的50~55℃的煤气,首先进入直冷式预冷塔,在此用23℃的循环水直接将其冷却到30℃左右,然后进入轻瓷填料脱硫塔,与塔顶喷淋的脱硫液逆向接触,煤气中的H2S、HCN等被脱硫液吸收后,煤气由脱硫塔顶部排出。从脱硫塔塔底排出的脱硫液,由循环泵经预混喷嘴送入再生塔。在再生塔底部由预混喷嘴鼓入压缩空气,使溶液在塔内得以再生,上浮于再生塔扩大部分的硫磺泡沫经泡沫泵送入离心机进行分离。分离后的效果可以达到固体 (硫膏)含水率≤30%~32%,清液硫含量≤0.1%。

另外,焦化废水、化学污泥等也均可采用离心机进行处理。

3.3 在非金属矿领域

该离心机可用于二氧化钛 (TiO2)分级处理行业。二氧化钛为白色粉末,俗称钛白,常用作聚酯生产中的添加剂。海申机电总厂经过多年的研究和技术改进,生产的离心机不仅可用于低浓度10%左右的二氧化钛处理,也适用于浓度高达25%的二氧化钛处理,这在国内外离心机中属于首创。目前,该离心机已在仪征化纤投入了工业化生产。

另外,该离心机还可用于高岭土、碳酸钙、硼润土、白瓷土、珍珠粉以及珠光粉等的分级处理。

3.4 在石油领域

固液分离的难题一直困扰着石油行业,如钻井泥浆、油田的落地油泥、油气站的罐底油泥、炼油厂的罐底油泥以及三泥的分离等。石油行业生产中产生的废水和废油往往含有一定量的原油,如果采用传统的过滤型设备来处理,其滤布或滤带会因堵塞而无法实现再生,使用寿命非常短暂,造成后续的运行费用很高。此外,更换滤布很费工费时,因而无法保证设备的连续正常运行。

而采用离心机进行处理,由于其结构的特殊性,在与其他少量设备配套 (旋流器、振动筛、加热器等)的情况下即可轻松地实现连续、稳定运行。对脱水脱油的渣相以加热的方式就可对原油进行回收,实现无害化处理。离心机及其辅助设备可采用撬块模式予以安装,可在流动性较强的油田现场实现快速转移和快速生产。

3.5 在钢铁领域

在钢铁领域离心机的应用非常广阔,如冷轧、热轧钢产生的废水处理,炼钢转炉和高炉的废水处理,以及特种钢炼制过程中洗涤液的处理等。

3.6 工业生产过程中的废水处理

对于工业生产过程中产生的碱性或酸性废水,常采用加酸性或碱性物质予以中和。中和反应过程中产生的废水往往含有固形物,处理该类废水时可添加适量的絮凝剂 (PAM)或助凝剂 (PAC),实现固液分离后,可获得中水直接回用或使废水达到排放标准。

4 离心机的发展和未来

目前,我国的离心分离行业尚处于快速发展阶段,总体水平经过近20年的努力得到了很大的提高。随着国内基础工业的进步和发展,人们对环保、能源以及装备品质的认识和重视,同时通过国外技术交流和合作以及成套项目的引进、消化与吸收,促进了我国离心机分离技术的迅速发展。我国的卧螺离心机已经基本形成了科研、设计和制造体系。在分离领域也有一些学术组织,进行着基础理论与应用方面的研究,并取得了可喜的成果。

未来我国卧螺离心机的发展方向,主要体现在以下几个方面:一是离心机朝着高速化方向发展。为了适应不断提高的工艺要求,未来的离心机一个主要研究方向就是高速离心机。二是离心机朝着大型化方向发展。离心机高参数化、大容量化是国内外离心机追求的一个目标。三是离心机理论研究更加深入,包括离心机的参数选择和优化设计集成系统。四是离心机技术参数不断提高,新机型不断问世。五是新材料不断地应用于离心机行业。六是更加强化动态监测和自动化。许多先进的自控手段被引入,并对离心机运行中的各项参数,如温度、流量、速度、振动和噪音等进行全方位的监测,通过传感器将收集到的信息输入计算机进行处理,以便于及时了解各参数的变化,及时采取相应的措施。七是各种组合机和专用新机型不断被开发出来。