传动轴零件突缘叉设计分析与研究

尚国生

(许昌远东传动轴股份有限公司,河南 许昌 461111)

0 引 言

在汽车传动轴零件设计中,突缘叉是一个关键的零件,它在传动轴上承载着接口连接、扭矩传递、角度传递三重功能,在设计突缘叉时要分别考虑这三方面的因素,综合分析、分清主次。

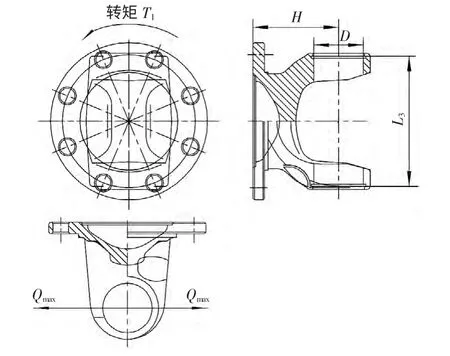

1 突缘叉的型式

目前突缘叉按接口连接型式分平法兰突缘叉和端面齿法兰突缘叉。平法兰突缘叉主要靠螺栓联接,靠两法兰联接螺栓的压紧力产生的摩擦力矩传递扭矩,是一种传统型式的突缘叉,如图1 所示。其特点是加工和装配复杂、定位精度低、装配效率低、材料利用率低。图2 所示的是端面齿法兰突缘叉,这种突缘叉主要靠两法兰端面齿传递扭矩,这种端面齿突缘叉是目前先进的一种突缘叉,端面齿形已经标准化了,其国际标准号为ISO 12667,与其连接的凸缘的标准号为ISO 8667。这种突缘叉的特点是加工和装配效率高、定位准确、节省材料。

图1 平法兰突缘叉

图2 端面齿法兰突缘叉

2 突缘叉的设计分析

2.1 十字轴受力图

要分析突缘叉受力,首先要分析与之装配的十字轴受力。十字轴是传动轴的关键零件,并且是薄弱零件,突缘叉耳孔直径和长度尺寸是由十字轴的轴径和长度尺寸决定的。要设计突缘叉尺寸,首先要把十字轴的尺寸确定下来,然后才能对突缘叉进行设计。十字轴在工作中的受力如图3[1]所示。

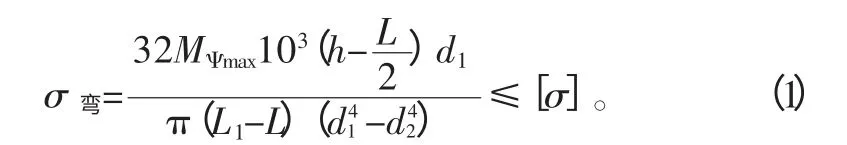

2.2 十字轴轴颈根部截面的弯曲应力计算[1]

式中:MΨmax为传动轴额定扭矩,N·m;h 为十字轴轴颈长度,mm;d1为十字轴轴颈,mm;L1为十字轴长度,mm;d2为十字轴油孔直径,mm;L 为滚针工作长度,mm;[σ]=350 N/mm2。

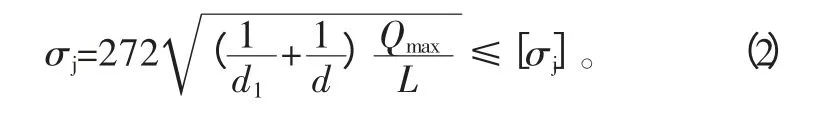

2.3 十字轴滚针轴承的接触应力计算[2]

图3 十字轴受力图

图4 突缘叉有限元分析应力图

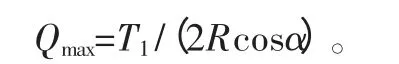

式中:σj为滚针轴承的接触应力,N·mm-2;d 为滚针直径,mm;Qmax为主动叉φ1=90°时滚针对十字轴轴颈作用力的合力最大值,N;T1为传动轴的计算转矩,取按两种情况计算的转矩(按发动机最大转矩、变速器一挡和按满载驱动轮附着系数为0.8 计算)的较小者,N·mm;R 为合力作用线与十字轴中心之间的距离,mm;α 为万向节工作夹角,(°)。

轴颈表面硬度在58HRC 以上时,[σj]=3000~3200N/mm2,根据整车对传动轴扭矩和回转直径的要求,由式(1)和式(2)确定十字轴各尺寸。

设计突缘叉要考虑的首要问题是突缘叉的承载能力,其次是满足万向节装配后的摆角、连接型式。突缘叉工作时的受力分析如图5 和图6。

2.4 突缘叉受力图

根据受力分析,突缘叉几何尺寸主要受十字轴几何尺寸的限制,由以上计算出的十字轴满足许用弯曲应力和许用接触应力时的几何尺寸,确定出最佳的十字轴直径和长度。根据十字轴的轴径和长度确定突缘叉的各尺寸。

2.5 各尺寸的设计步骤

1)确定十字轴d1、L1、L、d2尺寸。根据式(1)确定出d1、L1、L、d2尺寸。d1、L1、L 是影响弯曲应力的关键尺寸,应首先在满足弯曲应力条件下确定该尺寸。

2)代入式(2)进行接触应力验算。选择d 尺寸,将根据弯曲应力公式(1)所确定好的d1、L、d 尺寸代入接触应力式(2)进行验算,最终确定出d1、L1、L、d2、d 尺寸。

图5 平法兰突缘叉受力图

图6 端面齿法兰突缘叉受力图

3)确定轴承碗直径D 和轴承碗长度L2。根据d1、L、d尺寸设计出滚针轴承碗外径尺寸D 和轴碗长度L2。

4)确定两卡簧槽之间距离尺寸L3。根据L1、L、L2和卡簧厚度确定突缘叉两卡簧槽之间距离尺寸L3。

5)确定突缘叉耳孔中心到法兰端面尺寸H。根据万向节摆角α 要求确定耳孔中心到法兰端面尺寸H,此尺寸特别重要,它直接影响着万向节的摆角和万向节十字轴承工作时烧蚀与否的影响。在满足摆角设计要求的情况下,H 尺寸越小越好。

6)确定突缘叉法兰窝尺寸。法兰窝尺寸主要功能是安装变速箱输出法兰或者车桥输入法兰锁紧螺母,不能和锁紧螺母产生干涉,其次要考虑强度和节省材料。ISO 12667 标准中有该尺寸的要求。

2.6 突缘叉法兰螺栓孔设计

2.6.1 受剪螺栓的剪切应力[3]校核

式中:τ 为螺栓危险截面的剪切应力,N/mm2;[τ]为许用剪切应力,通常取(0.2~0.3)σS,N·mm-2;σS为材料的屈服极限应力,N·mm-2;Mmax为传动轴额定扭矩,N·m;D 为螺栓分布直径,mm;K 为螺栓工作的不均匀系数,通常取0.75;Z 为螺栓数量;d 为螺栓直径,mm。

2.6.2 受拉螺栓满足传递摩擦力矩和强度条件下所需紧固力[3]

螺栓应传递的摩擦力矩的紧固力

螺栓应满足强度条件的紧固力

式中:P 为紧固力,N;f 为摩擦因数,对于钢表面f 的值可在0.14~0.2 范围内选取;[σ]为许用拉应力,N/mm2;d1为螺纹内径,mm。

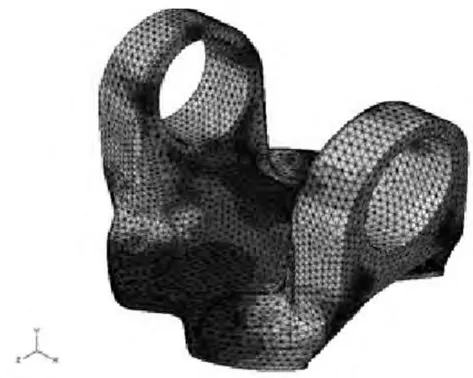

2.7 对突缘叉三维数模进行CAE 分析,调整尺寸

端面齿法兰突缘叉有限元应力分析如图4 所示。根据图4 的应力分析可知,突缘叉两耳根部和两耳孔外侧的黄色区域是应力比较大的地方,与理论计算相吻合。突缘叉根部的弯曲应力通过降低中心高尺寸H 来减小;突缘叉两耳孔外侧的应力通过增大L1和L3来减小。

2.8 突缘叉耳孔中心高尺寸H 对万向节烧蚀影响分析

突缘叉在变速箱输出扭矩T1的作用下,在主动叉转角φ1=90°时,两耳孔分别受到十字轴轴颈的最大反作用力Qmax,这个力大小相等方向相反,使突缘叉两耳分别受到Qmax·H 弯矩的作用。弯矩大小相等方向相反,在弹性极限内,使突缘叉两耳发生弯曲弹性变形。但两耳孔弹性变形的方向相反,两耳孔轴线的位移方向也相反,因此就使两耳孔的孔径轴线同轴度发生了变化,使得十字轴总成滚针轴承的径向实际间隙变小(滚针轴承的径向间隙一般取0.009~0.095 mm,滚针的周向总间隙取0.08~0.30 mm),甚至没有间隙,滚针轴承的工作环境恶化,摩擦产生高温烧蚀。由于变速箱的最大输出扭矩是一定的,两耳孔所受的作用力Qmax也是一定的,要想减小弯矩,只有减小H 值。然而H 值的减小受到万向节摆角的制约,也是不能无限地减小,在满足万向节摆角要求的前提下,在设计突缘叉时,应尽可能使H 值小,这样可以减小弯矩对突缘叉两耳的作用,减少弹性变形量,改善滚针轴承的工作环境,减少十字轴总成烧蚀失效发生。

3 结 语

在突缘叉的设计分析和研究中,针对影响突缘叉承载能力的几个关键尺寸D、L3、H 进行分析研究,合理选择以上3 个尺寸,经过台架试验和满载路试对比,在突缘叉耳孔直径不变的情况下,通过增加L3提高承载能力20%以上,通过降低突缘叉耳孔中心高度H 后,十字轴总成的烧蚀现象基本消除,扭转疲劳强度也提高25%以上。

[1] 张洪欣.汽车设计[M].北京:机械工业出版社,1991.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2006.

[3] 羊拯民.传动轴和万向节[M].北京:人民交通出版社,1986.