Hβ分子筛催化合成环己酮甘油缩酮及工艺优化

陆禹吉,王成章,高勤卫,叶建中,陶冉

(1.南京林业大学化学工程学院,江苏南京 210037;2.中国林业科学研究院林产化学工业研究所,国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏南京 210042)

Hβ分子筛催化合成环己酮甘油缩酮及工艺优化

陆禹吉1,2,王成章2*,高勤卫1*,叶建中2,陶冉2

(1.南京林业大学化学工程学院,江苏南京 210037;2.中国林业科学研究院林产化学工业研究所,国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏南京 210042)

以甘油和环己酮为原料,Hβ分子筛为催化剂,研究了环己酮甘油缩酮的合成工艺。采用IR、GC-MS等分析技术对合成所得产物的结构进行了分析测定。探讨了反应条件对产物收率的影响,采用正交试验方法确定了缩酮反应的最适工艺条件:0.1 mol环己酮,0.15 mol甘油,反应时间90 min,反应温度90℃,催化剂用量为0.2 g。在此条件下进行了3次稳定性实验,实验表明,反应稳定性较好,并且产物2-羟甲基-l,4-二氧杂螺环[4,5]癸烷的收率达95%以上。讨论了反应机理和产物的选择性。

环己酮;甘油;Hβ分子筛;缩酮反应;正交试验;机理

环己酮甘油缩酮是带有清香、花木香的香料,具有留香持久,原料来源丰富,生产工艺简单,化学性质稳定等优点[1]。环己酮甘油缩酮的原料甘油近年来作为油脂行业过剩的副产物也备受关注。因此开发此类以甘油为原料的高附加值产品成为当前的热点问题[2-3]。此外,环己酮甘油缩酮还可作为合成丙烯酸环杂脂的原料,制备光固化活性稀释剂[4]。传统的合成方法是在无机强酸(硫酸、盐酸、磷酸等)催化下,将酮与醇直接反应,生成缩酮,但强酸对设备腐蚀严重,且反应时间长、后处理复杂、环境污染严重。近年来又发展了很多催化剂,如路易斯酸盐[5-6]、固体超强酸[7-8]、固载杂多酸[9]、离子液体[10]、分子筛[11]等,都对合成环己酮甘油缩酮有良好的催化作用。Hβ分子筛催化剂催化缩酮反应条件温和、反应过程简单易控,克服了传统液体酸催化剂的缺点,具有良好的催化稳定性,且回收简单、重复利用性良好。该催化剂不会产生酸性废水,对环境污染小,为环保型催化剂之一,并且产物分离方便,具有很好的开发应用前景。本研究选取Hβ分子筛为催化剂,考察了反应条件对产物2-羟甲基-l,4-二氧杂螺环[4,5]癸烷收率的影响,并通过正交试验法研究了该反应的最佳合成工艺,旨在为合成光固化涂料稀释剂奠定基础,减少因使用传统涂料而对环境造成的污染。

1 实验

1.1 试剂与仪器

甘油、环己酮、环己烷、石油醚(60~90℃),均为分析纯;Hβ分子筛(南开大学催化剂厂)。

GC-2010气相色谱仪,日本岛津公司;Agilent 7890A/5975C GC-MS气相-质谱联用仪,美国安捷伦公司;FT-IR-360红外光谱仪,美国尼高力公司。

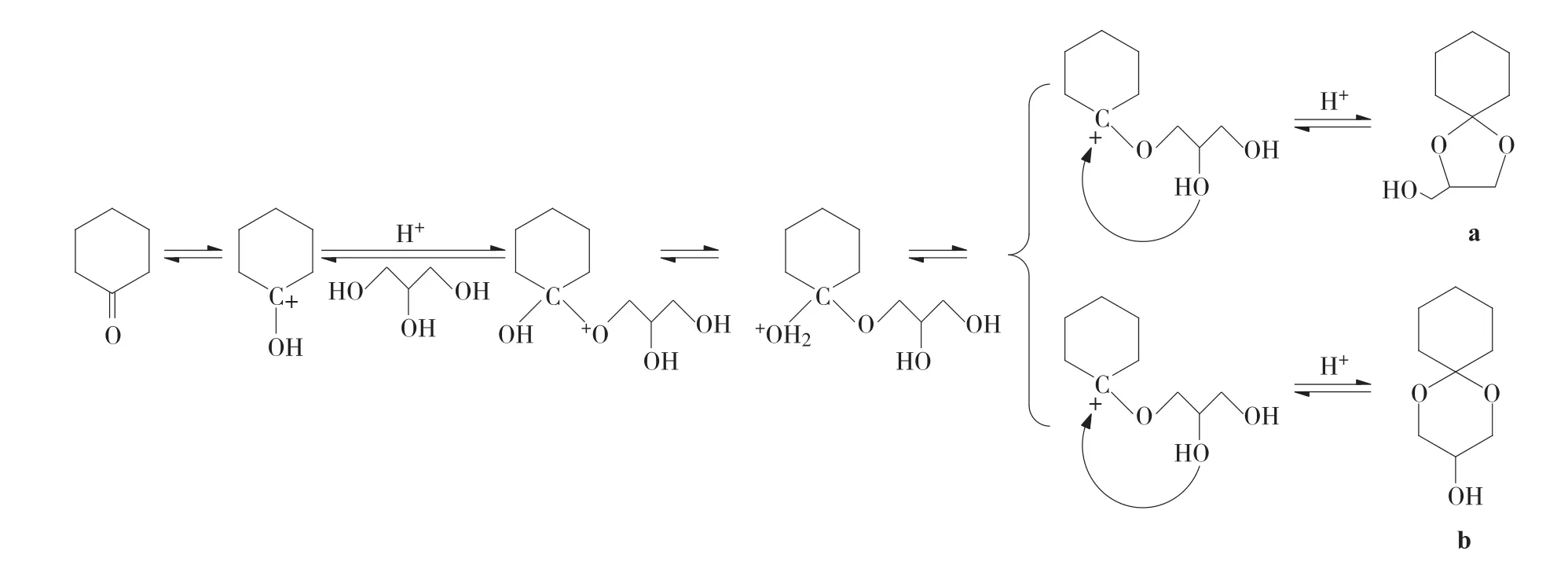

1.2 反应原理

甘油和环己酮在催化剂和带水剂(环己烷)的存在下缩合成环己酮甘油缩酮,产物为2-羟甲基-l,4-二氧杂螺环[4,5]癸烷(a)和3-羟基-1,5-二氧杂螺环[5,5]十一烷(b)两种同分异构体和水,反应式如下所示。

1.3 环己酮甘油缩酮产物的合成及纯化

在备有电磁搅拌、回流冷凝管、分水器的100 mL三口烧瓶中,依次加入甘油、环己酮、环己烷和Hβ分子筛固体催化剂,加热回流搅拌,使反应产生的水与共沸剂环己烷共沸蒸出,反应过程中定时取样分析。反应一定时间,结束后冷却至室温,过滤分离催化剂,滤液经减压蒸馏除去环己烷和环己酮,再经石油醚(60~90℃)萃取除去甘油,最后旋蒸得到产品。

1.4 产物分析

产物定性由FT-IR、GC-MS分析。FT-IR为全反射法测定红外光谱,扫描范围为450~4000 cm-1;GC-MS条件为:EI电离源,70 eV,扫描范围m/z=12~450,扫描时间1 s,进样量0.2 μL。

产物的定量采用GC面积归一法,分析条件为:氢火焰离子检测器;石英毛细管柱HP-5MS(30 m× 0.25 mm×0.25 μm);进样口及检测室温度:280℃;柱温采用程序升温,初温50℃,保持2 min,以20℃/min的速率升至260℃,保持5 min;载气:He,40 mL/min;燃气:H2,45 mL/min;空气:480 mL/min;进样量为0.5 μL;分流比:20∶1。

2 结果与讨论

2.1 产物的分析鉴定

采用IR、GC-MS对合成产物(a和b)的化学结构进行了测定。图1为纯化后缩酮产物的红外光谱图,从图1中可以看出:3392.60 cm-1处为O—H的伸缩振动吸收峰,2931.90 cm-1和2860.50 cm-1为亚甲基的C—H伸缩振动吸收峰,1448.33 cm-1处为环内亚甲基C—H的弯曲振动,1096.42 cm-1处为C—O的伸缩振动吸收峰,证明产物中醚键的存在[12-13]。

图1 产物的红外光谱图Fig.1 FT-IR spectrum of the product

产物a和产物b的质谱图如图2所示:明显看出缩酮产物的的分子离子峰m/z=172。比较两张质谱图可以发现,产物a中有产物b没有的m/z=141的碎片,该特征峰为2-羟甲基-1,4-二氧杂螺环[4,5]癸烷(a)失去羟甲基后的碎片峰。其他碎片峰m/z分别为:143(M+—C2H5)、129(M+—C3H7)、55(129—C3H6O2)和116(M+—C4H8)。从而可以证实产物a为2-羟甲基-1,4-二氧杂螺环[4,5]癸烷,产物b为3-羟基-1,5-二氧杂螺环[5,5]十一烷。

图2 产物a和产物b的质谱图Fig.2 MS spectra of products a and b

2.2 反应机理研究以及产物选择性的讨论

环己酮甘油缩酮反应机理如下式所示,羰基化合物在酸位上吸附,甘油作为亲核试剂进攻,形成半缩酮,半缩酮再吸附到酸位上,发生脱水反应,附近的羟基进攻碳正离子,发生亲核加成反应,最终形成2-羟甲基-l,4-二氧杂螺环[4,5]癸烷(a)和3-羟基-1,5-二氧杂螺环[5,5]十一烷(b)两种同分异构体。

受动力学和热力学不同程度的控制,不同反应条件下产物的选择性比例不同[14]。由于该缩酮反应产物以主产物a和副产物b为主,因此不同产物的选择性以各产物占两种产物总和的质量分数计算。在正交试验各反应的条件下,通过GC面积归一法测得各产物的选择性,结果如表1所示。

由表1可知,该反应产物主要以产物a为主,选择性均达到95%以上,这可能是在酸性条件下,六元环上的羟基进攻碳正离子,最终形成五元环。机理如下式所示。

表1 产物的选择性Table 1 Selectiveness of product %

2.3 制备条件对缩酮产物a收率的影响

缩酮反应的合成条件为:0.1 mol环己酮,0.1~0.2 mol甘油,反应时间为60~150 min,反应温度为70~95℃,催化剂Hβ分子筛用量为0.1~0.3 g。

2.3.1 甘油用量的影响 甘油和环己酮之间的缩合反应是酮与醇发生的羰基加成反应,包括半缩酮的生成、加成后脱水和另一分子醇反应生成缩酮两步过程,是一个逐级加成反应[7]。从化学平衡的角度考虑,增大环己酮或甘油的量都有利于提高环己酮的转化率,但实验表明环己酮与产物及带水剂环己烷的互溶性较甘油好,且甘油较环己酮更廉价易得,为了使后处理操作简便,减少产物分离难度,所以本实验采用甘油稍过量。

在环己酮0.1 mol,催化剂0.2 g,环己烷10 mL,90℃回流反应150 min的条件下,考察甘油用量对环己酮甘油缩酮收率的影响,结果如图3(a)所示。由图可知,随着甘油加入量的增加,缩酮产物a收率明显增加,这主要是由于提高了甘油和环己酮分子碰撞的几率。当甘油达到0.15 mol时,收率达到最大值,继续增大甘油用量,缩酮产物a收率反而呈下降趋势,这可能是由于过量的甘油对反应体系起到了稀释的作用,而且过量的甘油可能会引起其他副反应。因此,在环己酮为0.1 mol的情况下,甘油的最佳用量为0.15 mol。

2.3.2 反应时间的影响 在环己酮0.1 mol,甘油0.15 mol,催化剂0.2 g,环己烷10 mL,90℃回流反应的条件下,考察反应时间对环己酮甘油缩酮收率的影响,结果如图3(b)所示。由图可知,随着反应时间的增加,缩酮产物a收率迅速增加,当达到90 min时,收率达到最大。继续延长反应时间,产物a收率反而下降,这是因为反应时间延长,导致副反应增多。因此,最佳的反应时间为90 min。

2.3.3 反应温度的影响 反应温度对缩酮反应有一定的影响,反应温度过高,副反应越多,温度过低,反应速率低且产物得率低。因此,合适的反应温度对于提高环己酮甘油缩酮产物a的收率有显著的作用。

在环己酮0.1 mol,甘油0.15 mol,催化剂0.2 g,环己烷10 mL,不同温度回流反应90 min的条件下,考察反应温度对环己酮甘油缩酮收率的影响,结果如图3(c)所示。由图可知,随着反应温度的不断上升,缩酮产物a的收率也随之增加,当温度达到90℃时,产物a收率达到最大。继续增加反应温度,产物a收率反而下降。因此,最佳反应温度为90℃。

2.3.4 催化剂用量的影响 在环己酮0.1 mol,甘油0.15 mol,环己烷10 mL,90℃回流反应90 min的条件下,考察催化剂用量对环己酮甘油缩酮收率的影响,结果如图3(d)所示。由图可知,随着催化剂用量的增加,缩酮产物a收率明显提高,这是因为适当的增加催化剂用量可以提供更多的活性中心,有利于缩酮反应的进行。当催化剂质量为0.2 g时,产物a收率达到最大。继续增加催化剂用量时,产物a收率反而降低,这是由于过多的Hβ分子筛会增加反应体系的酸度,从而引发一些副反应,影响产物a的收率。因此,在环己酮为0.1 mol的情况下,催化剂的最佳用量为0.2 g。

2.4 环己酮甘油缩酮反应条件的优化

为了确定适宜的缩酮反应工艺条件,在单因素的基础上,采用正交试验方法对实验条件进一步优化。根据单因素试验结果,影响缩酮产物a收率的主要因素为:甘油用量、反应时间、反应温度、催化剂用量等4个主要因素,采用L9(34)正交试验表,正交试验设计及结果分析如表2所示。

图3 不同条件对环己酮甘油缩酮收率的影响Fig.3 Effect of different condition on yield of cyclohexanone glycerol ketal

表2 正交试验方案及结果分析Table 2 Orthogonal experiment conditions and analysis results

从正交试验结果得出,各因素对缩酮产物a收率的影响顺序为A>C>B>D,最优工艺条件组合为A2B2C2D2,即0.1 mol环己酮,0.15 mol甘油,反应时间为90 min,反应温度为90℃,催化剂用量为0.2 g。在最佳工艺条件下进行了3次稳定性试验,缩酮产物a收率分别为:96.4%、95.8%、96.3%,说明该缩酮反应条件稳定,反应重现性好。

3 结论

3.1 采用单因素试验和正交实验相结合的方法,确定了2-羟甲基-l,4-二氧杂螺环[4,5]癸烷的适宜合成工艺条件为:0.1 mol环己酮,0.15 mol甘油,反应时间90 min,反应温度90℃,催化剂Hβ分子筛的用量为0.2 g。在此条件下,该缩酮反应产物以2-羟甲基-l,4-二氧杂螺环[4,5]癸烷为主,选择性达到95%以上。

3.2 采用IR、GC-MS等分析手段对合成产物的化学结构进行了分析鉴定,确定了产物结构和理论产物结构相一致。研究结果对后续实验提供了理论帮助。

[1]高文艺,张晓丽,任立国.碳基固体酸催化合成环己酮甘油缩酮的研究[J].石油化工高等学校学报,2011,24(2):35-39.

[2]MOTA C J A,DA SILVA C X A,ROSENBACH N,JR.,et al.Glycerin derivatives as fuel additives:The addition of glycerol/acetone ketal(solketal)in gasolines[J].Energy Fuels,2010,24(4):2733-2736.

[3]SILVA P H R,GONALVES V L C,MOTA C J A.Glycerol acetals as anti-freezing additives for biodiesel[J].Bioresour Technol,2010,101(15):6225-6229.

[4]金养智.紫外光固化活性稀释剂的进展[J].影像技术,2009,2:12-19.

[5]梁学正,高珊,于心玉,等.三氯化铝催化合成甘油类缩醛(酮)的研究[J].精细与专用化学品,2006,14(12):15-17.

[6]梁学正,高珊,于心玉,等.FeCl3催化合成缩醛(酮)[J].化工进展,2006,25(6):684-686.

[7]尚倩倩,刘群,肖国民.固体超强酸/ZrO2催化合成环己酮甘油缩酮[J].东南大学学报:自然科学版,2011,41(1):140-144.

[8]杨水金,夏佳.固体超强酸催化合成丁醛1,2-丙二醇缩醛[J].林产化学与工业,2006,26(1):132-134.

[9]李贵贤,王成君,周洋,等.改性二氧化硅固载磷钨酸催化合成环己酮甘油缩酮[J].精细化工,2012,29(5):472-475.

[10]鲍少华,权南南,张敬,等.磺酸基功能化离子液体催化合成甘油缩环己酮的研究[J].应用化工,2009,28(1):1-4.

[11]梁学正,于心玉,彭惠琦,等.Hβ沸石催化合成缩醛(酮)[J].石油化工,2006,34(11):1083-1085.

[12]ULAHANNAN R T,PANICKER C Y,VARGHESE H T,et al.Spectroscopic(FT-IR,FT-Raman)investigations and quantum chemical calculations of 4-hydroxy-2-oxo-1,2-dihydroquinoline-7-carboxylic acid[J].Spectrochimica Acta(A):Molecular and Biomolecular Spectroscopy,2014,121:404-414.

[13]王玉民,赵振东,毕良武,等.新铃兰醛Vc缩醛的合成及其抗氧化性能的研究[J].林产化学与工业,2009,29(3):13-17.

[14]DEUTSCH J,MARTIN A,LIESKE H.Investigations on heterogeneously catalysed condensations of glycerol to cyclic acetals[J].Journal of Catalysis,2007,245(2):428-435.

Synthesis and Process Optimization of Ketalization of Glycerol to Cyclohexanone Using Molecular Sieve Hβ as Catalysts

LU Yu-ji1,2,WANG Cheng-zhang2,GAO Qin-wei1,YE Jian-zhong2,TAO Ran2

(1.College of Chemical Engineering,Nanjing Forestry University,Nanjing 210037,China;2.Institute of Chemical Industry of Forest Products;Key and Open Lab.of Forest Chemical Engineering;Key Lab.of Biomass Energy and Material,Nanjing 210042,China)

Synthesis and process optimization of the ketalization of glycerol to cyclohexanone was investigated by using molecular sieve Hβ as catalysts.The structure of the product was identified by IR and GC-MS spectrum.Influence of reaction condition on the yield of the product was examined.The optimum synthesis conditions were determined based on the orthogonal test results as follows:amount of cyclohexanone was 0.1 mol,amount of glycerol was 0.15 mol,reaction time was 90 min,reaction temperature was 90℃,and amount of catalysts was 0.2 g.Three experiments were carried out under these conditions.A good stability was obtained.The yield of the product 2-methylol-1,4-dioxaspiro[4,5]decane could reach more than 95%.Reaction mechanism and selective of product were discussed.

cyclohexanone;glycerol;molecular sieve Hβ;ketalization;orthogonal test;mechanism

TQ35

A

1673-5854(2014)04-0007-06

10.3969/j.issn.1673-5854.2014.04.002

2014-04-25

国际合作与交流项目(S2012GR0138)

陆禹吉(1990—),男,江苏大丰人,硕士生,从事生物高分子材料研究;E-mail:luyuji35@163.com

*通讯作者:王成章(1966—),男,研究员,博士生导师,从事天然产物研究与开发;E-mail:wangczlhs@sina.com

高勤卫(1968—),男,教授,博士生导师,从事生物高分子材料的研究;E-mail:gqw@njfu.com.cn。