木粉组分对木塑复合材料性能的影响研究进展

刘如,曹金珍,彭尧

(北京林业大学材料科学与技术学院木质材料科学与应用教育部重点实验室,北京 海淀 100083)

木粉组分对木塑复合材料性能的影响研究进展

刘如,曹金珍,彭尧

(北京林业大学材料科学与技术学院木质材料科学与应用教育部重点实验室,北京 海淀 100083)

木塑复合材料通常由木粉和热塑性树脂复合而成。木粉自身由纤维素、半纤维素、木质素以及抽提物等多种成分组成,各组分对复合材料的各项性能产生不同的影响。本文对该领域的相关研究进展进行了概述,主要包括:纤维素能提高木塑复合材料的力学性能、吸水性和导电性,不利于耐候性及热稳定性;半纤维素对复合材料性能存在负面影响;木质素能降低复合材料的吸水性,提高热稳定性和生物耐候性,不利于耐光老化性;脱除抽提物能够提高复合材料的吸水性、力学性能、热稳定性和耐光老化性,不利于耐腐性。今后的研究可致力于将木粉中的组分进行分离或部分脱除,深入研究木粉各组分对复合材料的影响及其机理,为制备更高性能的木塑复合材料提供理论基础。

木粉组分;聚合物;复合材料;界面;性能

木塑复合材料通常是指以木粉/木纤维为填料,以热塑性树脂为基体,添加一些助剂,通过挤出或热压成型工艺制备而成的一类复合材料。木塑复合材料兼具木材和塑料的优点,既能克服木材因强度低、变异性大等缺陷造成的使用局限性,又能克服有机材料的低弹性模量等使用缺陷,并能改进材料物理力学性能及加工性能,降低成本,近年来被广泛应用于建筑、家具、园林、室内地板、装饰墙体等领域,提高了材料的附加值[1-2]。在传统的木塑复合材料中,木粉通常被作为填料使用,对木塑复合材料性能的影响并未得到重视。木粉的实际化学组分为纤维素(cellulose)、半纤维素(hemicelluloses)和木质素(lignin),同时还含有一些抽提物(extractives)等。这些天然高分子物质相互关联,共同存在于木材植物细胞壁内。纤维素形成了微纤丝,在木材细胞壁中起着骨架作用。半纤维素填充于微纤丝间隙中,提高了细胞壁的容积量。而木质素具有黏结作用,可提高木材细胞壁的强度。另外,木材中还存在着一些抽提物,它沉积或填充在细胞壁内,影响着木材的颜色、气味以及天然耐久性等。木粉中存在着多种化学成分,变异性很大,因树种(包括针阔叶材之间)、来源以及处理方法的不同,木粉的成分组成之间存在着很大的差异,对木塑复合材料的性质也会产生很大的影响。不同类型的木粉对木塑复合材料的物理力学性能、热性能以及耐候性能等方面均有影响。如Matuana和Jae[3]研究了松木、橡木、梣木以及槭木对木塑复合材料熔融性能的影响,发现阔叶材的熔融时间以及所需要的能量要低于针叶材。

目前,木塑复合材料的新技术中更关注木粉的作用,有的技术将木粉原有的“填料”角色进行转化,使两种材料产生更强的协同作用,使性能进一步提高。因此,需要了解木粉各组成成分对木塑复合材料性能的影响。本文将从木材的化学成分着手,介绍各组分对木塑复合材料性能的影响,为研究木塑复合材料的性能提供一定的参考。

1 纤维素对木塑复合材料性能的影响

1.1 纤维素及其衍生物复合材料

纤维素是由许多β-D-葡萄糖基通过1~4糖苷键连接起来的线性高分子化合物,其聚合度一般为8000~10000,是构成植物纤维细胞壁的主要物质,赋予其强度和结构稳定性。纤维素的含量因不同植物体而异,在麻、亚麻中,纤维素含量较高,约80%~90%,棉花几乎是纯纤维素,含量为90%~95%,而在木材细胞壁中,纤维素的含量约为40%~50%。因此,在木塑复合材料的制备过程中,纤维素能够为复合材料提供一定的强度和结构稳定性。通过在热塑性树脂中加入纤维素可赋予复合材料一些优良的性能,如在不影响聚合物外观颜色的前提下降低密度,提高强度和刚度、尺寸稳定性、流动性、可生物降解性并且降低价格等[4-6]。除了使用纤维素作为填料外,也可以将纤维素酯化或醚化制备成纤维素衍生物,如硝化纤维素、乙酸纤维素、纤维素黄原酸酯、甲基纤维素、羟甲基纤维素等,再与聚合物复合制备成为复合材料[7-9]。

1.2 纤维素对复合材料力学性能的影响

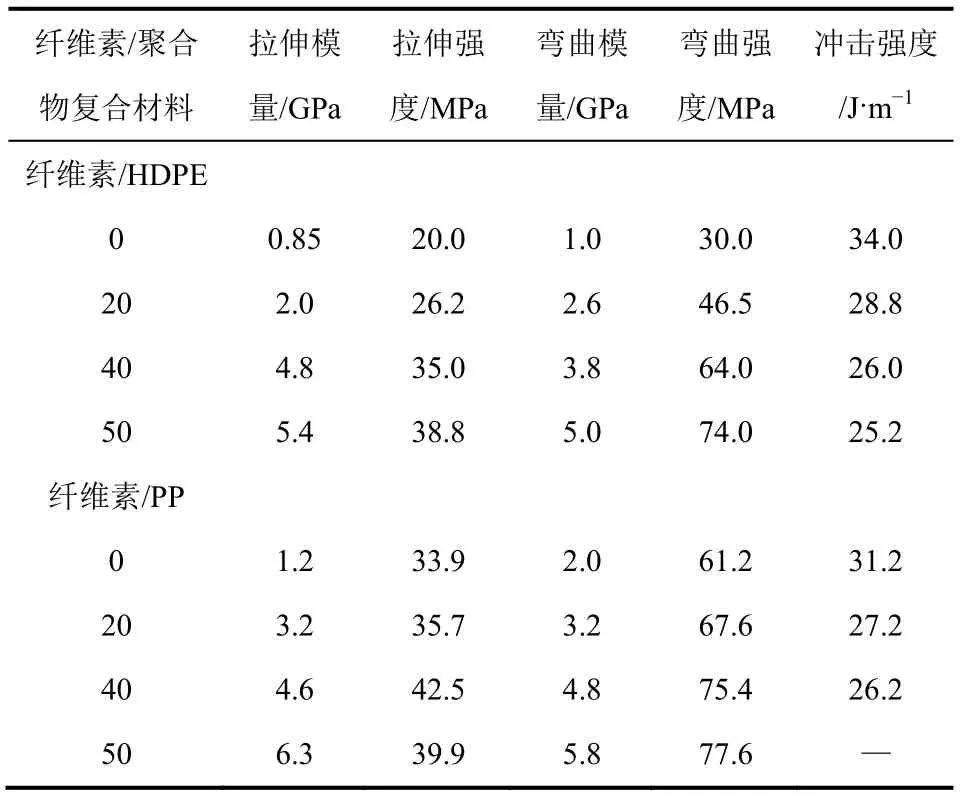

早在1976年,Michell等[10]将纤维素与低密度聚乙烯(LDPE)通过热压制备了纤维素/LDPE层压板复合材料,并对复合材料的性能进行了测定。结果表明,在较低湿度下,纤维素/LDPE复合材料的弯曲性能能够与玻璃纤维增强高密度聚乙烯(HDPE)复合材料和酚醛树脂浸渍纸层压板相当。表1中列举了一些常见的纤维素增强聚合物基体的力学性能。从这些研究中可以发现,在一定纤维素含量的情况下,复合材料的力学性能能够大幅度提高,尤其对复合材料的拉伸和弯曲性能影响显著,但是,纤维素对复合材料的冲击韧性存在一定的负面影响。纤维素分子链上存在大量羟基,能与水分子作用形成氢键,具有亲水性,容易吸水吸湿,另外,亲水性的纤维素与疏水性的聚合物基体的界面也为水分的进入提供了通道,因此,将纤维素添加到聚合物中会增加复合材料的吸水性[11]。复合材料吸水性的增加在一定程度上会削弱纤维素与聚合物之间的界面结合力,使复合材料的湿强度下降。相比木粉/聚合物复合材料,单独的纤维素/聚合物复合材料表现出较低的吸水性,但是拉伸模量等力学性能较低,这可能与脱除了木粉中的其他化学成分有关[12]。

1.3 纤维素对复合材料电学性能的影响

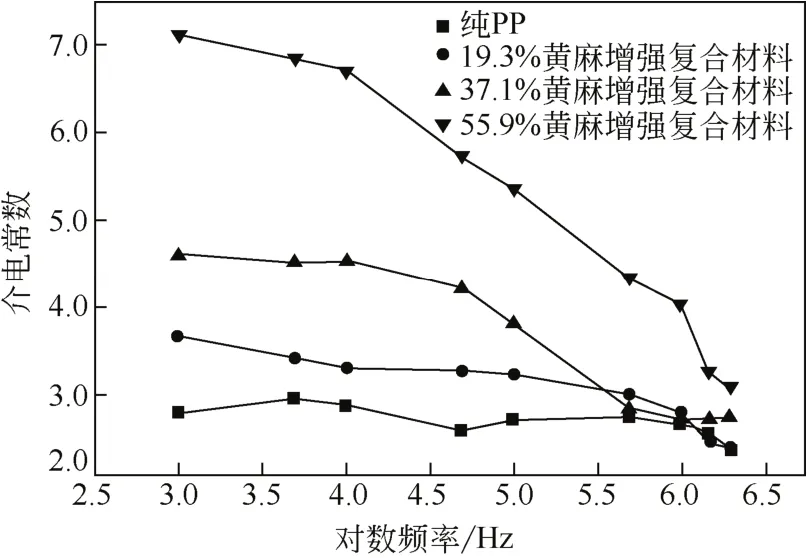

纤维素是一种极性的高分子,分子中含有的羟基偶极子可在电场中发生取向被极化,相比极化程度较低的聚合物分子,纤维素具有较高的介电特性。另外,复合材料中存在纤维素与聚合物两种异质材料,在两者的界面处容易发生电介质电子或离子的堆积现象而产生界面极化。因此,将纤维素添加到聚合物中会增加复合材料的介电特性[13]。George等[14]研究了黄麻纤维对聚丙烯(PP)聚合物复合材料的介电性能的影响,研究表明随纤维素含量的增加,复合材料的介电常数、介电损耗、体积电导率都明显增加。图1为黄麻纤维-PP复合材料的介电常数结果。

表1 纤维素增强聚合物复合材料的力学性能[5]

图1 黄麻纤维/PP复合材料的介电常数[14]

1.4 纤维素对复合材料热性能的影响

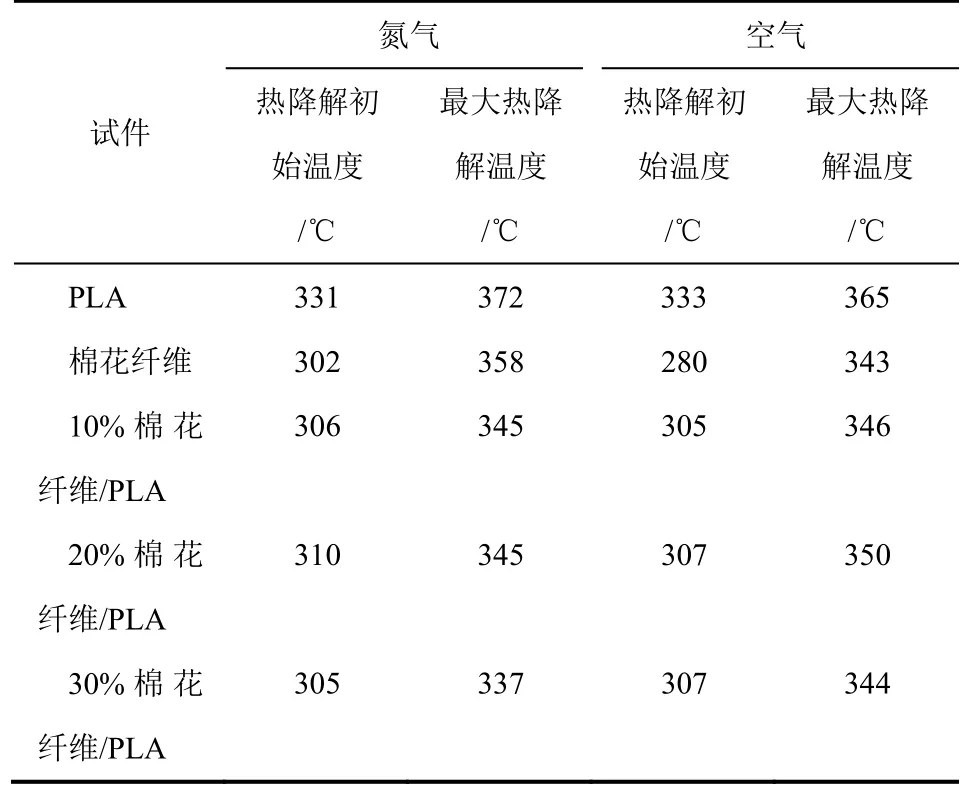

有研究表明,纤维素在220~240℃时开始发生热降解,聚合度下降,而塑料C—C链的热降解初始温度为290~300℃。另外,纤维素在275~350℃时热降解迅速,并生成大量挥发性产物,如羟基乙醛、CO2等,会催化聚合物链的热降解,而且纤维素较聚合物易燃,因此纤维素对复合材料的热稳定性和阻燃性能等有一定的负面影响[15-17]。表2为棉花纤维/聚乳酸(PLA)复合材料的热性能结果,由表中看出,不论在氮气或空气条件下,棉花纤维都会降低复合材料的热稳定性,且含量越高,下降越明显。因此,为提高复合材料的热稳定性,一般会在纤维素复合材料中添加一些阻燃剂或纳米填料等[17]。

1.5 纤维素对复合材料耐候性能的影响

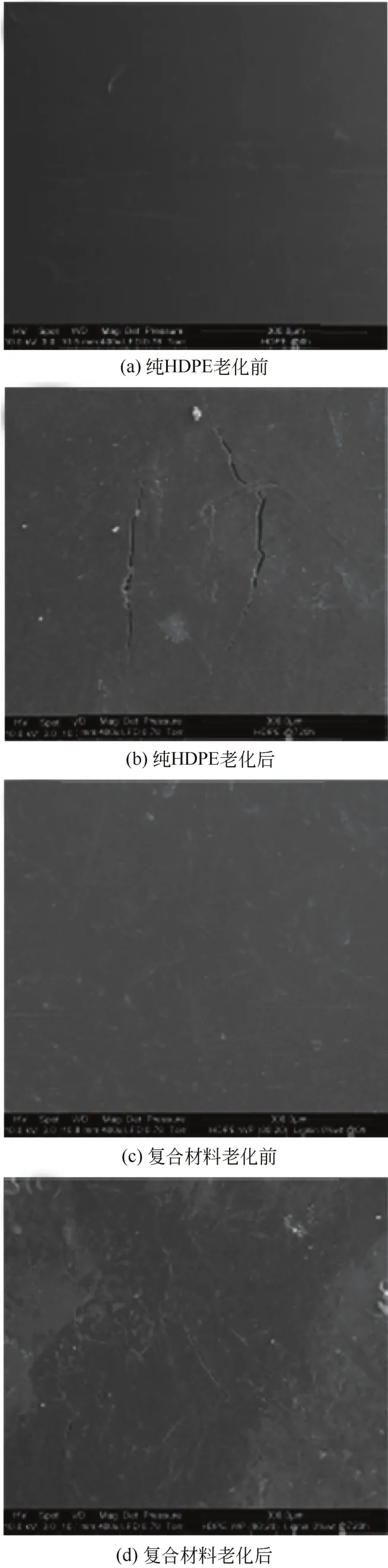

在光老化性能方面,纤维素不影响聚合物的表面颜色,因此光老化后对复合材料的颜色变化影响较小,但由于吸水性的增加,会加快复合材料光老化后的表面裂纹的产生[19],如图2所示。这些裂纹可为真菌等微生物提供侵蚀通道,加速复合材料的生物劣化[20]。另外,纤维素的亲水性会增加复合材料的吸水性,使复合材料更容易受到真菌的侵害[21]。

表2 棉花纤维/PLA复合材料的热降解性能[17]

1.6 改性纤维素对复合材料性能的影响

天然纤维素表面含有大量的羟基,具有较强的亲水性,而通常与之复合的热塑性聚合物表现出疏水性,因此,两者之间较大的界面能差会影响纤维素在聚合物基体中的分散性以及相容性,这正是导致纤维素/聚合物复合材料物理力学性能下降的主要因素,同时也是影响木粉和聚合物界面结合性能的主要因素之一[22]。通过一些改性方法或添加一些偶联剂,可以提高纤维素或木粉在聚合物基体中的分散性和界面相容性,这些方法包括物理改性和化学改性[23-24]。

物理改性可以改变纤维素的表面形态或结晶构造,因而影响复合材料的性能。物理改性通常有拉伸[25]、压延[26]、混纺[27]、电晕处理[28]和等离子处理[29]等。另外,还有使用碱处理对纤维素分子的晶型进行转化以提高纤维素自身的物理力学性能从而改善聚合物复合材料性能的研究[30]。纤维素分子中部分微纤丝定向排列使得纤维素中存在着结晶结构。天然的纤维素为纤维素Ⅰ型,通过碱处理可以使纤维素Ⅰ型转变为纤维素Ⅱ型。相比纤维素Ⅰ型,纤维素Ⅱ型的晶格间距更小,因此表现出更好的热稳定性与物理力学性能。

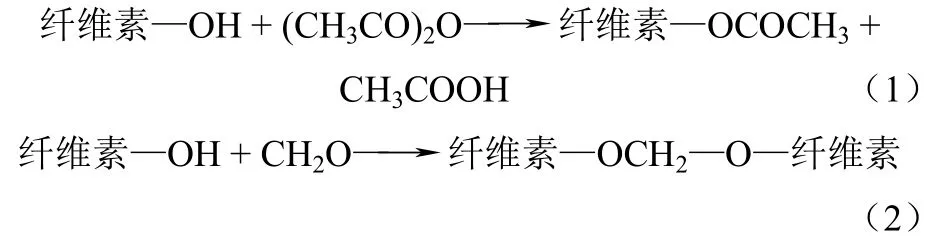

化学改性通常是将纤维素分子链上亲水性的羟基取代成或接枝上一些疏水性的基团以降低纤维素的极性,使之更好地与聚合物基体相容。常用的化学改性包括酯化[31]和醚化[32]两种。以乙酸酐酯化和甲醛醚化为例,反应的方程式如式(1)与式(2)所示。相比醚化,纤维素的酯化稳定性较好。在酯化反应中,乙酰化是一种常用的改性处理技术,能将纤维素上的羟基取代成为乙酰基,从而提高纤维的疏水性和尺寸稳定性等[33-34]。通常使用的改性剂为乙酸或乙酸酐(乙酸酐的反应活性要优于乙酸),同时产生副产物水或乙酸。但在较强的酸性环境下会造成纤维素的水解而破坏纤维素的结构。因此,需要对反应进行严格的控制。

图2 纤维素/HDPE复合材料老化前与老化720h之后的表面图[19]

添加偶联剂也可以改善纤维素与聚合物之间的界面相容性,由于偶联剂自身具有两性结构,一端与亲水性的羟基反应,另一端与疏水性的聚合物基体相容。相比其他化学改性,添加偶联剂操作简单且经济实用性较强。常用的偶联剂主要有马来酸酐接枝聚烯烃[35]和硅烷[36]等。但偶联剂的使用会受到聚合物基体的限制,对于不同的聚合物基体需要选择不同类型的偶联剂[37-38]。

1.7 微晶/纳米纤维素对复合材料性能的影响

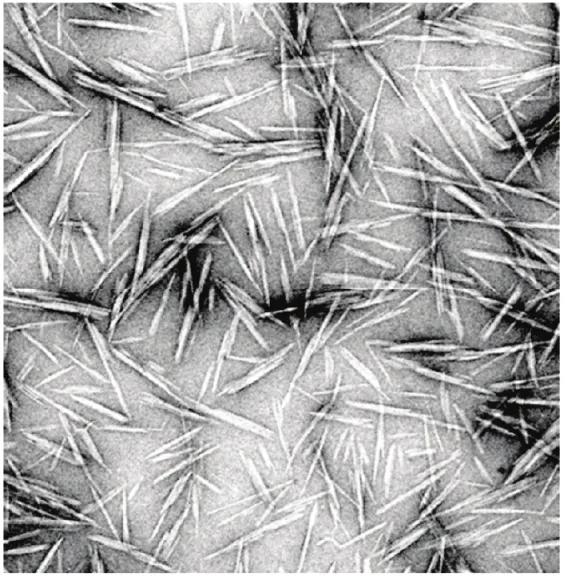

尽管一些改性方法和偶联剂的使用能够提高纤维素与聚合物基体之间的界面相容性,但由于纤维素自身容易团聚,在聚合物中的分散均匀性仍需要加强。近年来,研究人员发现,将纤维素通过一定的方法制备成微晶纤维素(MCC)甚至是纳米纤维素(CNF),可以大幅度提高纤维素在聚合物中的分散性[39-40]。图3显示了纳米纤维素在聚合物基体中的分散情况,相比天然纤维素,其分散情况明显改善。由于MCC与CNF在聚合物基体中的分散性优于天然纤维素,而且在制备成为复合材料之后对复合材料颜色变化影响较小,同时具有天然可降解等优良的性能,近年来被广泛应用于与绿色可降解塑料如PLA等复合[41-42]。Jonoobi等[43]研究表明,在PLA中添加5%的CNF之后,复合材料的拉伸模量由2.9GPa增加到3.6GPa,拉伸强度也增加了约22.41%,且热稳定性等明显高于纯PLA。Fortunati等[44]表明,MCC/PLA复合材料在活性淤泥降解14天后,复合材料的分解率是纯PLA的2.5倍,这是由于MCC/PLA复合材料的吸水率较高,能够促进PLA的水解。但是,Mathew等[45]的研究表明,相比木粉/PLA复合材料,MCC/PLA复合材料的力学性能较低,25%MCC/PLA复合材料的拉伸强度仅有36.2MPa,而木粉/PLA复合材料可达到45.2MPa,这也可能与其他成分的脱除有关。

图3 纳米纤维素在聚合物中的分散情况[40]

2 半纤维素对木塑复合材料性能的影响

2.1 半纤维素

半纤维素是植物细胞壁中的非纤维素碳水化合物(不包括少量淀粉类和果胶类),是由不同的单糖基(如D-木糖、L-阿拉伯糖、D-甘露糖、D-葡萄糖、D-半乳糖、4-O-甲基葡萄糖醛酸、D-半乳糖醛酸)以不同连接方式构成的不同结构的聚糖,因此,半纤维素是一类聚糖的总称。不同植物纤维中所含半纤维素的种类和数量皆不相同。相比纤维素,半纤维素的化学结构中单糖组成不同,相对分子质量低,分子链中有支链,聚糖主链可以是由一种糖单元构成均一聚糖,也可以是由多种糖单元构成的非均聚糖,如葡萄糖基甘露聚糖等。半纤维素的天然状态为无定形物且化学活性强,副反应多,反应速度快,因此,目前尚没有一种具体的方法能够完全将半纤维素从植物纤维中分离出来。

2.2 半纤维素对复合材料性能的影响

目前,关于半纤维素对复合材料影响的研究报道相对较少。半纤维素是木材细胞壁主成分中稳定性最差的成分,且吸湿性最强,因此对木塑复合材料性能如防水性、界面相容性以及热性能等都有一定的负面影响。因此,目前的研究主要集中于通过一些改性方法将半纤维素从木材的主成分中降解或脱除来提高复合材料的性能。这些方法主要包括以下几方面。

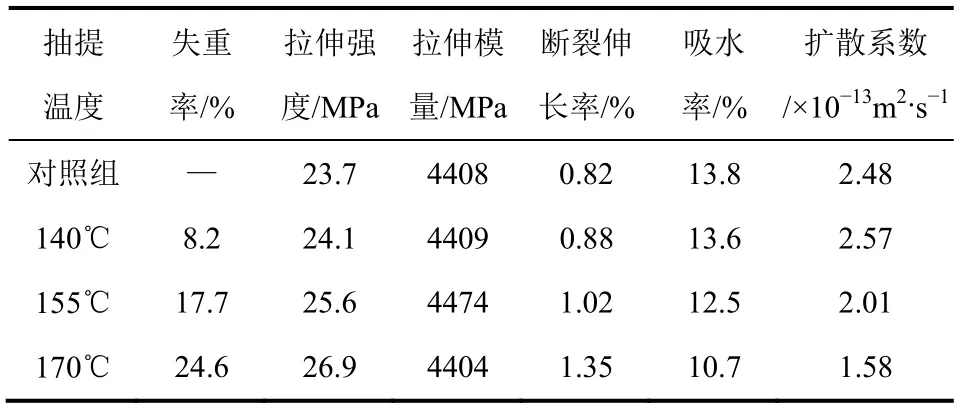

(1)热水抽提 Pelaez-Samaniego等[46]通过热水抽提木粉降低木粉中的半纤维素含量,并与高密度聚乙烯(HDPE)复合制备复合材料,表明木粉中的半纤维素发生了一定程度的降解。相比未处理木粉,经过抽提处理后,复合材料的吸水厚度膨胀率下降45%~59%,尺寸稳定性得到提高。Hosseinaei等[47-48]研究了不同温度的热水(140℃、155℃、170℃)抽提木粉中的半纤维素之后与PP复合制备复合材料的性能,表明温度越高,半纤维的脱除效果越好,复合材料的吸水性越低,木粉和PP的界面相容性越好,同时,半纤维素的脱除还有利于提高复合材料的热稳定性和防霉性。表3列举了经不同温度热水抽提后木粉/PP复合材料的物理力学性能。

表3 不同温度热水抽提木粉/PP复合材料的物理力学性能[47]

(2)碱处理 碱处理不仅能够改变纤维素的晶型,还可以用于去除半纤维素以及部分木质素。Chang等[49-50]通过超声和碱处理在去除木粉中的一些木质素以及半纤维素成分的同时加入了偶联剂,增加了与偶联剂作用的木粉表面的羟基数量,提高了木粉与PP之间的界面相容性。相比未处理复合材料,经过3% NaOH超声处理,并加入8%MAPP偶联剂后,复合材料的拉伸强度、拉伸模量、弯曲强度、弯曲模量和冲击强度分别增加55.18%、20.14%、48.27%、22.29%和104.55%。

(3)高温热处理 高温热处理是在一定的介质保护下(如水蒸气),对木材进行短期高温(160~240℃)处理的技术。通过高温热处理能够降低木粉的平衡含水率,提高尺寸稳定性。高温热处理能够降解木材中的半纤维素,通过高温热处理木粉,可以提高木粉与聚合物之间的界面相容性[51]。Westin等[52]将高温热处理木粉与PLA复合制备成为复合材料,并对复合材料进行了实验室耐腐以及野外耐腐实验,结果表明,经过相比木材,复合材料具有较好的耐腐性能,而木粉经高温热处理之后,耐腐性能进一步提高,在绵腐卧孔菌(Postia placenta)中的失重率显著下降,数值接近0,而在活性淤泥中的降解率由9.2%下降到0。

(4)蒸汽爆破 蒸汽爆破是指在高温高压的作用下,瞬间降低蒸汽压力,使木粉孔隙中的气体急剧膨胀,产生爆破的效果而将木粉撕裂成为更细小颗粒的技术。通过这样的处理,可以使纤维素非结晶区降解,木质素软化,同时降解大部分半纤维素。通过蒸汽爆破处理能够提高复合材料的界面相容性,在加入偶联剂之后,复合材料的拉伸强度与模量大幅度提高[53-54]。

3 木质素对木塑复合材料性能的影响

3.1 木质素及其衍生物复合材料

木质素是一类由苯丙烷结构单元通过醚键、酯键和碳-碳键连接的复杂网状的无定形高聚物,广泛存在于植物纤维的细胞壁中。木质素在木材中的含量根据树种不同而不同,一般为20%~40%。木质素是在木材细胞壁中的“结壳”物质,可以将相邻细胞黏结在一起,增加纤维的强度。另外,它还具有一定的疏水性。木质素结构和利用的复杂性除了其化学结构随植物种类不同、立地条件不同而不同外,植物纤维中的木质素在分离过程中极易变性,并且不同的分离方法和分离条件所得木质素的结构也不一样,具有复杂性。碱木质素可溶于稀碱液、碱性或中性的极性溶剂中,木质素磺酸盐可溶于水中,而酸木质素则不溶于任何溶剂。

在制备木塑复合材料的过程中,木质素也起着重要的作用。目前,对于木质素影响复合材料的研究存在两种情况:一种是将木质素添加到纤维素/聚合物材料中或者改变木塑复合材料中自身存在的木质素含量而考察复合材料性能;另一种是直接将木质素作为填料添加到聚合物基体之中研究木质素对聚合物基体复合材料性能影响。另外,也有将木质素衍生物,如木质素硫酸盐[55]、木质素磺酸盐[56]、水解木质素[57]、纤维素酶木质素[58]等添加到聚合物基体中的研究。

3.2 木质素对复合材料外观的影响

木质素对木塑复合材料的颜色具有加深作用。在经过挤出或热压成型之后,木塑复合材料的颜色会加深,呈现棕黄色,这是由于木质素中的酚羟基在高温下被氧化形成醌类结构而导致的[59]。有研究者用向木材中浸渍树脂的方式阻碍木质素的扩散,从而减缓醌类的形成,可防止木材颜色的变化[60]。但在木塑复合材料领域,至今尚没有通过改变木质素结构变化来改变复合材料颜色的例子。也有研究者直接将纯木质素添加到LDPE中,发现在低含量木质素时,制备的复合材料具有一定的透光性,但是木质素含量超过20%之后,制备的复合材料则不透光[61]。

3.3 木质素对复合材料物理力学性能的影响

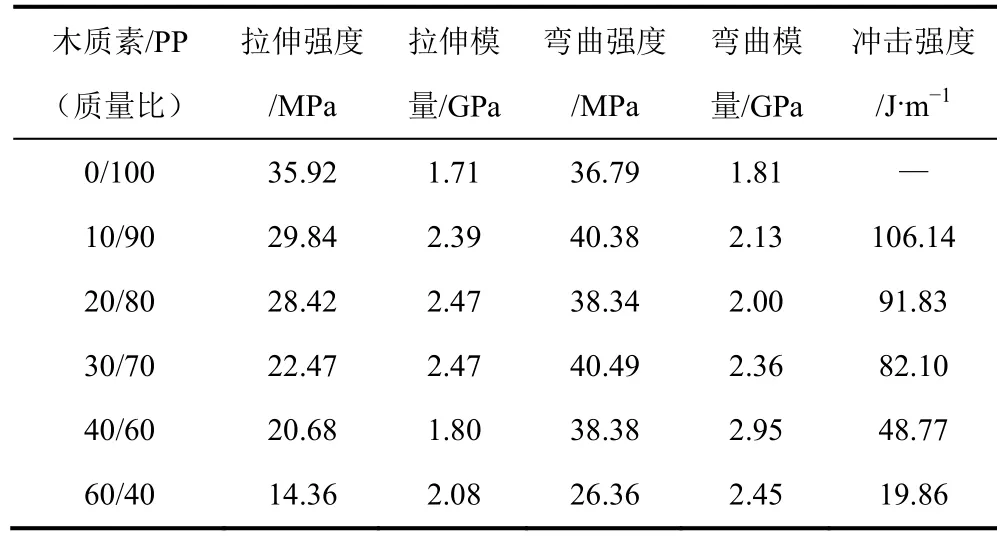

木质素自身是一种网状的高分子化合物,本身具有一定的黏合力,可作为胶黏剂使用。通过反应,可以将木质素合成为高分子胶黏剂,如酚醛树脂[62]、环氧树脂[63]以及聚氨酯树脂[64]等。另外,相比纤维素和半纤维素,木质素表现出较弱的亲水性,与聚合物基体的相容性较好。因此,利用木质素的黏合力和与聚合物基体的相容性可以将木质素作为偶联剂而提高木塑复合材料的界面结合力,增加力学强度。如Graupner[65]在棉花纤维/PLA复合材料中加入4%左右的木质素后,复合材料的拉伸强度由41.20MPa增加到45.44MPa,而拉伸模量由4242.3MPa增加到5234.27MPa。但是研究也发现,木质素自身为一种刚性粒子,填充到聚合物基体中会降低复合材料的冲击韧性。此外,Rozman等[66]将不同含量的木质素(5%~20%)作为偶联剂添加到椰子纤维/PP复合材料中,研究发现相比对照组,木质素的加入能够降低复合材料的吸水率和吸水厚度膨胀率,加入20%的木质素后,复合材料的终吸水率由6.8%下降到1.7%,吸水厚度膨胀率由0.61%下降到0.32%,这也与提高的界面相容性有关。另外,也有单独将木质素作为填料而添加到聚合物中对木质素/聚合物复合材料物理力学性能的研究。例如,Toriz等[67]研究了木质素对复合材料力学性能的影响,发现复合材料的拉伸强度以及无缺口冲击强度与纯PP相比都有所下降,木质素含量越高,下降越严重。这主要是由于木质素单独作为填料加入到聚合物中后,两者之间较弱的结合使应力不能很好地转移到木质素上,使拉伸强度下降,而木质素本身具有较大的刚性,使复合材料的韧性下降,因此冲击强度也随之下降。但木质素的加入对复合材料的弯曲强度影响较小,仅在木质素含量较高(60%)时有明显下降。由于弯曲过程中复合材料内部部分应力处于压缩状态,使木质素吸收部分的压缩应力因此变化不明显。另外,由于木质素本身具有的高模量与刚度,复合材料在添加木质素后,拉伸以及弯曲模量等较纯PP有明显上升,结果如表4所示。Alexy等[68]研究表明,当木质素含量达到30%时,木质素/PE复合材料的力学性能与熔体流动指数都会下降。

3.4 木质素对复合材料热性能的影响

相比木材细胞壁其他主成分,木质素的热稳定性较好,一般木质素的热降解温度范围较宽,为250~500℃,具有较好的耐热性能。Morandim-Giannetti等[69]研究了木质素作为偶联剂添加到木塑复合材料中的物理力学性能和热性能,结果表明,在无偶联剂马来酸酐接枝聚丙烯(MAPP)存在的情况下,木质素的添加不影响复合材料的拉伸强度,还能提高复合材料热降解的初始温度和氧化诱导时间,相比纯木粉/PP复合材料,添加10%的木质素后,热降解初始温度由211.2℃提高到238.2℃,而氧化诱导时间由9.41min增加到66.7min,有利于复合材料的热稳定性和阻燃性。单独将木质素添加到聚合物中同样也可以提高聚合物的热稳定性。Gregorová等[70]在PP以及回收PP中添加了不同含量的木质素(0.5%~10%),并研究了复合材料的热稳定性,结果表明在加入木质素后,PP和回收PP的热稳定性均有明显提高,结果如图4所示。另外,木质素还影响着复合材料的阻燃性能。De Chirico等[71]将木质素与PP共混,与添加三聚氰胺、磷酸二氢铵等阻燃剂的共混体系作了比较,证明木素的添加提高了PP的热稳定性,并降低了热释放速率。木质素的焦化产物对PP降解时产生的自由基起到遮蔽作用,从而降低了PP的燃烧速率,且木质素的阻燃效果可以与少量常规阻燃剂产生协同作用。

表4 木质素/PP复合材料的力学性能[67]

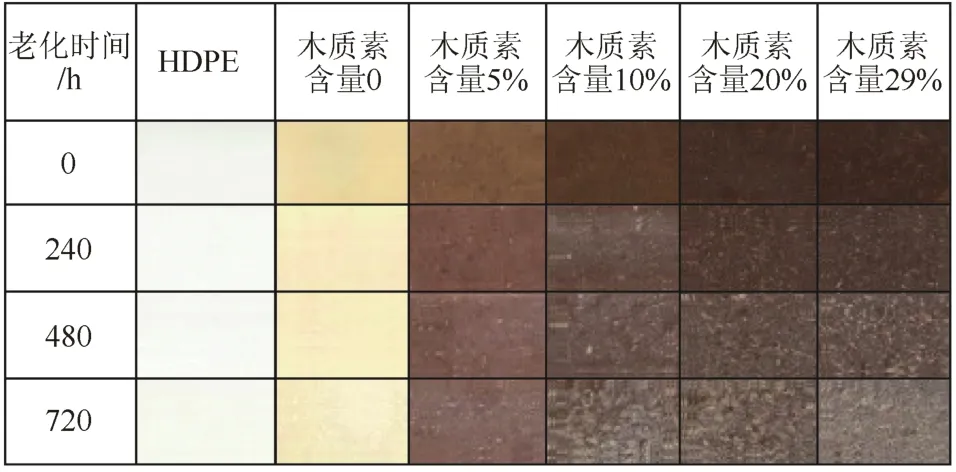

图4 不同木质素含量下木粉/HDPE复合材料光老化前后的表面颜色变化[19]

3.5 木质素对复合材料耐候性能的影响

有研究表明,木质素在光辐射作用下,酚羟基易被氧化而形成苯醌发色基团,吸收紫外光和可见光,加速木材的光老化[72]。同样,木质素对木塑复合材料的光老化行为有着很重要的作用。Chaochanchaikul等[19]研究了不同木质素含量下的木粉/HDPE复合材料的光老化行为。结果表明,随木质素含量的增加,复合材料的光老化加剧,木质素含量在29%时,经过720h的人工加速老化测试之后,复合材料褪色明显,表面裂纹明显增加,说明了木质素能够催化木塑复合材料的光降解。图4为不同木质素含量木粉/HDPE光降解前后的表面颜色变化。将纯木质素添加到聚合物基体中,针对不同的聚合物基体,木质素对复合材料的耐光老化性能影响不一致。对于非极性聚合物基体,例如PE和PP等,高含量的木质素会形成较多的自由基而催化聚合物基体的氧化,加速复合材料的光老化现象[73]。而对于极性聚合物基体,如聚氯乙烯(PVC)等,木质素中的甲氧基对羟基等能形成空间位阻,可捕获自由基而终止链反应,提高PVC复合材料的热氧稳定性[74]。

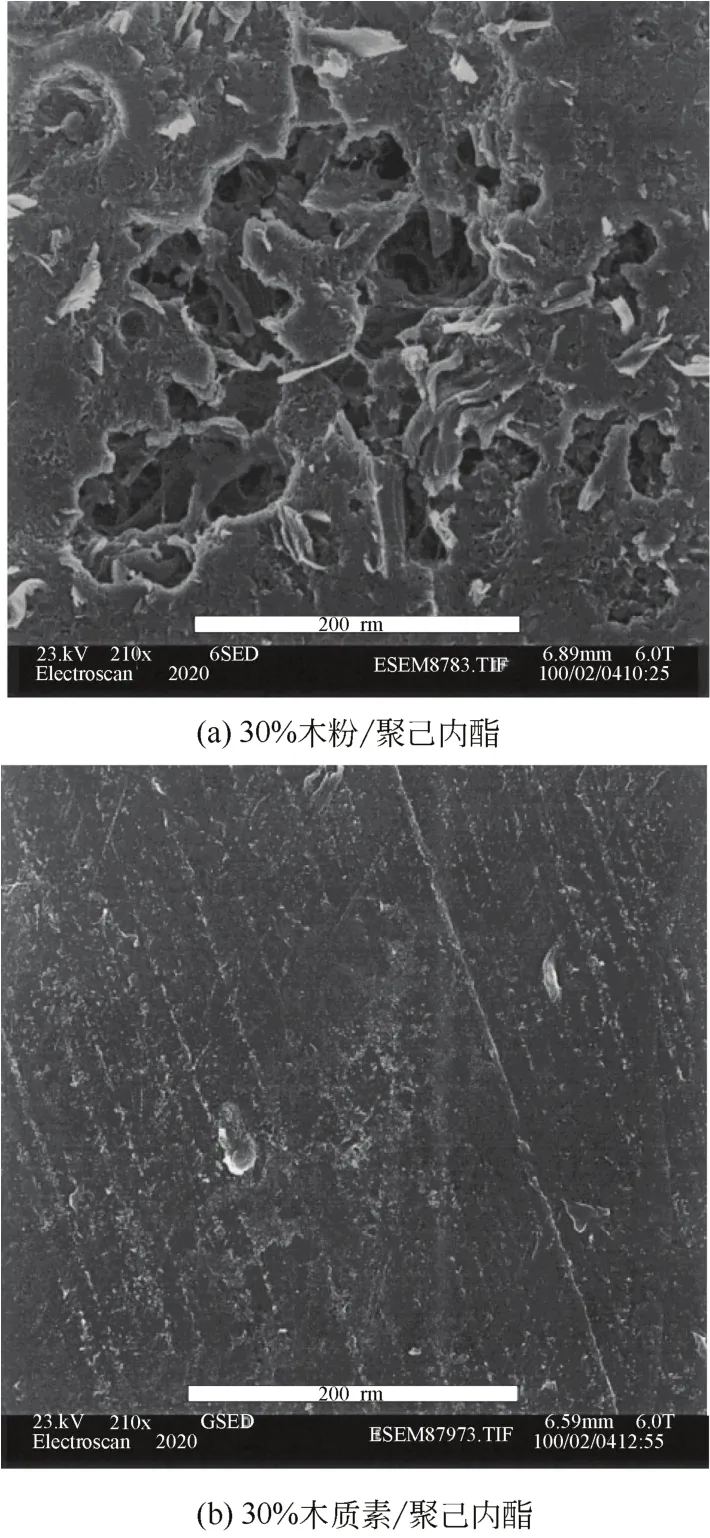

另外,木质素对木塑复合材料的抗生物劣化性也有一定的影响。Nitz等[75]在聚己内酯中填充木粉或木质素,并对其天然耐久性做了研究,结果如图5所示。发现木质素作为一种无毒的生物稳定剂可以延长聚己内酯复合材料在户外的使用寿命而提高其天然耐久性。但单独将纯木质素添加到聚合物基体中会加速复合材料的生物降解,如Mikulášová等[76]将4%木质素添加到PP中研究了复合材料的耐白腐(Phanerochcete chrysosporium)性能。结果表明,相比纯PP,木质素/PP复合材料更容易受到白腐菌的侵害,这与木质素产生较多的自由基能催化聚合物的热氧化有关。经过30天的白腐试验后,木质素/PP复合材料的断裂伸长率由780%下降到500%,而纯PP仍可保持在700%左右。

3.6 改性木质素对复合材料性能的影响

尽管木质素相对于木材细胞壁其他主成分的极性较低,但木质素中仍含有大量的亲水性羟基等官能团而影响着木质素在非极性聚合物基体中的分散,因此,可以对木质素进行一些改性或在木质素中加入一些相容剂来改善木质素与聚合物基体的相容性[77-78]。

同纤维素改性相似,木质素表面也可以被取代或接枝上长链结构或活性官能团结构以降低木质素极性,促进木质素与基体界面间的相互作用,改善与聚合物的界面相容性。常见的化学改性主要有酯化[79]、烷基化[80]和接枝共聚[56]等。

添加偶联剂也可以提高木质素在聚合物基体中的分散性并提高复合材料的性能,如Toriz等[67]研究表明,马来酸酐接枝聚丙烯添加量为木质素质量的6.67%时,可使复合材料的冲击强度、拉伸强度、拉伸模量、弯曲强度和弯曲模量均可得到大幅度提高。Sailaja等[81]使用偶联剂与改性木质素结合的方法,发现马来酸酐接枝聚乙烯与邻苯二甲酸酯化木质素可以使得40%酯化木质素/LDPE复合材料拉伸性能接近于纯LDPE。

图5 聚己内酯复合材料土埋3个月后的表面[75]

4 抽提物对木塑复合材料性能的影响

4.1 抽提物

木材中除了含有数量较多的纤维素、半纤维素和木质素等主要成分外,还含有多种少量成分,其中比较重要的是抽提物。木材的抽提物种类繁多,因树种的不同而差异很大。含量高的可以超过30%,含量低者低于1%。绝干木材抽提物一般含量为2%~5%。木材的抽提物包括很多种物质,主要有单宁、树脂、树胶、精油、色素、生物碱、脂肪、蜡、糖、淀粉和硅化物等。这些抽提物主要有三类化合物:脂肪族化合物、萜和萜类化合物以及酚类化合物。

4.2 抽提物对复合材料物理力学性能的影响

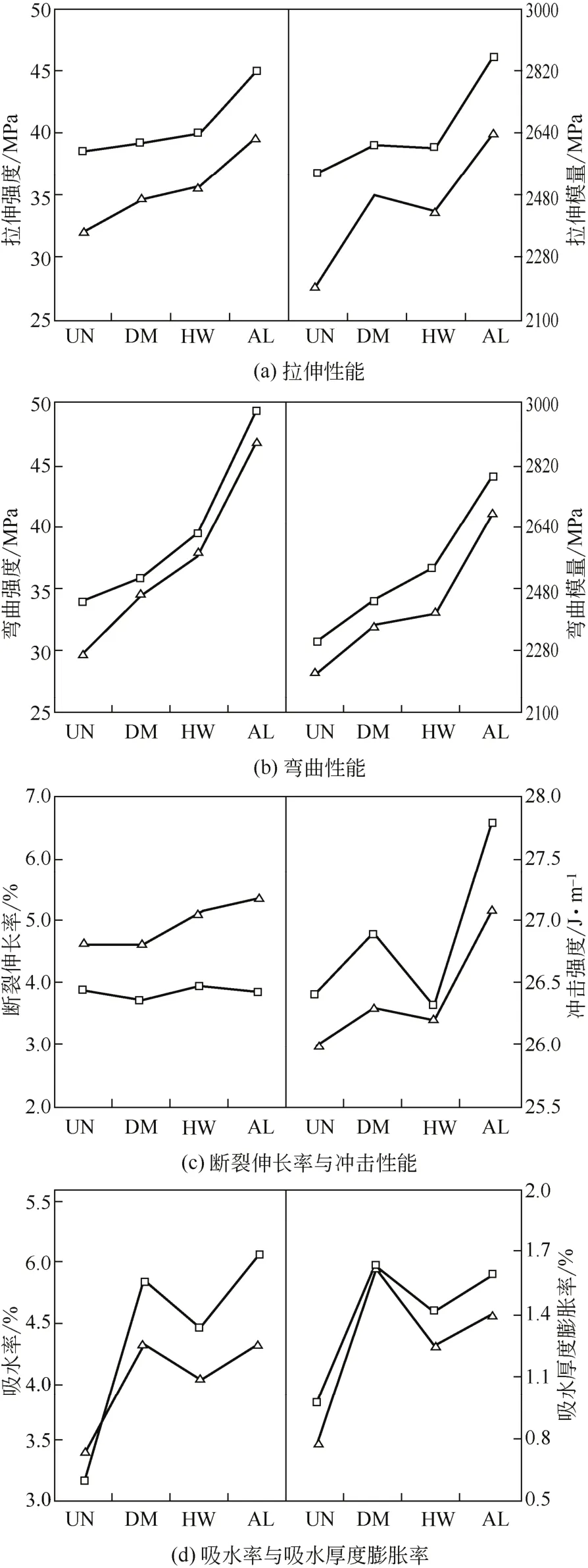

目前,研究认为一些可挥发性的抽提物在木塑复合材料的制备过程中容易迁移而黏附在木粉表面,从而降低木粉与聚合物之间的黏合力,因此,将抽提物去除之后可以提高复合材料的力学性能[82-84]。Saputra等[85]使用不同溶液分别去除两种木粉(松木和花旗松)中的抽提物,并研究了处理与未处理木粉对PP复合材料性能的影响,研究表明经过抽提处理后,松木/PP复合材料的强度增加明显,花旗松/PP复合材料的强度也有所提高。Mamun等[86]使用酶解的方法,降解了稻壳表面的一些脂肪、蛋白质、蜡等抽提物,稻壳经过处理之后与聚合物基体的相容性增加,复合材料的拉伸强度增加了30%,弯曲强度增加了27%,冲击强度增加了25%。但是,抽提物中有脂肪、蜡等一些防水成分,去除之后会引起复合材料吸水吸湿性的增加。Sheshmani等[87]对杨木和桉木木粉进行抽提物脱除处理,发现经过处理后,虽然复合材料的力学强度明显增加,但复合材料的吸水率和吸水厚度膨胀率增加明显。图6中显示了不同抽提方法后对木粉/PP复合材料物理力学性能的影响。

4.3 抽提物对复合材料热性能的影响

有研究表明,抽提物中的小分子物质会催化聚合物的热降解,不利于木塑复合材料的热稳定性,通过一些方法将其脱除之后,可以提高复合材料的热变形温度、热分解温度等[85,88]。Sheshmani等[87]通过不同的抽提方法去除木粉中的抽提物后与PP复合制备了复合材料,结果表明,复合材料经过抽提处理后,热降解初始温度可提升5~10℃。

4.4 抽提物对复合材料耐候性能的影响

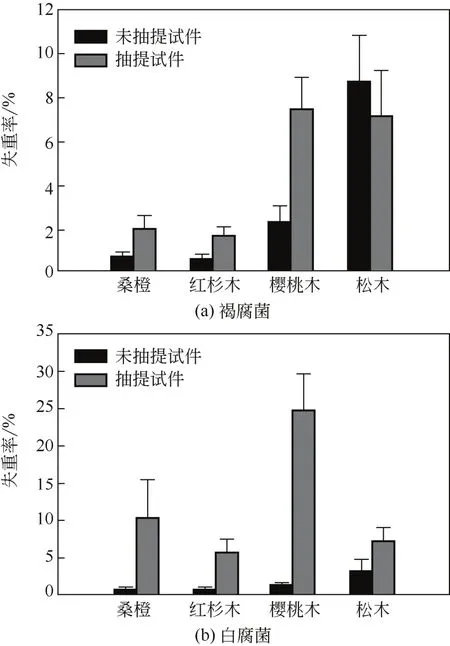

抽提物的存在会加深木材的颜色,使制备成的木塑复合材料颜色加深。另外,抽提物中含有一些紫外吸收官能团,对木材的老化有催化作用。因此,抽提物会加速木塑复合材料的光老化行为,加剧复合材料褪色和聚合物分子量降低,使复合材料的力学强度严重下降[89-90]。Fabiyi等[91]研究了木粉/ HDPE复合材料将木粉经过抽提处理去除抽提物,老化1200h的颜色、氧指数、分子量变化,结果表明经过老化后,未抽提试件亮度提高40%以上,相对分子质量下降约40%,而抽提试件的亮度提高约为39%,相对分子质量下降约20%,因此抽提处理能够提高复合材料的耐光老化性能。对于耐腐性能,Kim等[92]研究表明,木粉经过抽提处理之后,复合材料的吸水率上升使复合材料更容易遭受腐朽菌的侵害,复合材料在褐腐菌(Postia placenta)测试的失重率由平均1.7%升高到7.4%,而白腐菌(Trametes versicolor)测试的失重率由平均5.5%升高到24.8%,结果如图7所示。因此,抽提物的去除会降低复合材料的耐生物侵害性。

图6 抽提物对木粉/PP复合材料物理力学性能的影响[87]

5 结 论

图7 抽提物对木塑复合材料耐腐性能的影响[92]

研究者们在木粉各组分对木塑复合材料的性能影响方面取得了一定的研究成果。综上所述,纤维素能够提高复合材料的力学性能,但是会使复合材料吸水性增加,从而导致介电常数、电导率等电学性能增加,耐候性下降,同时由于纤维素易燃,热稳定性较差,不利于复合材料的热性能提高。半纤维素自身稳定性较差且化学反应活性较强,对复合材料均存在负面影响。木质素对复合材料的力学性能影响较小,会降低复合材料的吸水性,提高复合材料的热稳定性和生物耐久性,但不利于耐老化性。抽提物的脱除能够提高复合材料的界面相容性,增加力学性能、热稳定性、耐光老化性,但是抽提物中含有一些防水成分,脱除后会提高复合材料的吸水性,不利于耐腐性。另外,在某些方面,木粉成分对复合材料的影响仍存在空白,比如声学性能、动态黏弹性能等研究较少,而且半纤维素对复合材料性能影响的方面目前的研究较少。另外,木粉成分与聚合物之间的界面结合情况也尚未明确,以及不同聚合物基体之间形成的作用机理也尚未完善,仅能从复合材料的最终性能推测各主成分对复合材料性能的影响,机理方面还有待深入。今后的研究可致力于将木粉中的组分进行分离或脱除部分组分来深入研究木粉各组分对复合材料性能的影响,并从机理上进行深入解释,为提高木塑复合材料性能、开发高性能木塑复合材料提供一定的理论依据。

[1] 刘波. 木塑复合材料制备及性能的研究[J]. 辽宁化工,2007,36(12):797-799.

[2] Dikobe D G,Luyt A S. Morphology and thermal properties of maleic anhydride grafted polypropylene/ethylene-vinyl acetate copolymer/wood powder blend composites[J].Journal of Applied Polymer Science,2010,116(6):3193-3201.

[3] Matuana L M,Jae W K. Fusion characteristics of rigid PVC/wood flour composites by torque rheometry[J].Journal of Vinyl and Additive Technology,2007,13(1):7-13.

[4] 苏茂尧. 木纤维素与合成聚合物复合材料的研究进展[J]. 林产化学与工业,1995,15(4):69-75.

[5] Zadorecki P,Michell A J. Future prospects for wood cellulose as reinforcement in organic polymer composites[J].Polymer Composites,1989,10(2):69-77.

[6] Graupner N,Herrmann A S,Müssig J. Natural and man-made cellulose fibre-reinforced poly(lactic acid) (PLA) composites:An overview about mechanical characteristics and application areas[J].Composites Part A:Applied Science and Manufacturing,2009,40(6-7):810-821.

[7] 邓文键,关克田,庄旭品,等. 纤维素热塑改性研究进展[J]. 化工时刊,2010,24(12):44-47,66.

[8] Das R,Panda A B,Pal S. Synthesis and characterization of a novel polymeric hydrogel based on hydroxypropyl methyl cellulose grafted with polyacrylamide[J].Cellulose,2012,19(3):933-945.

[9] Vuoti S,Laatikainen E,Heikkinen H,et al. Chemical modification of cellulosic fibers for better convertibility in packaging applications[J].Carbohydrate Polymers,2013,96(2):549-559. [10] Michell A J,Vaughan J E,Willis D. Wood fiber-synthetic polymer composites. I. Laminates of paper and polyethylene[J].Journal of Polymer Science:Polymer Symposia,1976,55(1):143-154.

[11] Sabo R,Jin L,Stark N,et al. Effect of environmental conditions on the mechanical properties and fungal degradation of polycaprolactone/microcrystalline cellulose/wood flour composite[J].Bioresoures,2013,8(3):3322-3335.

[12] Klason C,Kubát J,Strömvall H E. The efficiency of cellulosic fillers in common thermoplastics. part 1. Filling without processing aids or coupling agents[J].International Journal of Polymeric Materials and Polymeric Biomaterials,1984,10(3):159-187.

[13] Paul A,Joseph K,Thomas S. Effect of surface treatments on the electrical properties of low-density polyethylene composites reinforced with short sisal fibers[J].Composites Science and Technology,1997,57(1):67-79.

[14] George G,Joseph K,Nagarajan E R,et al. Dielectric behaviour of PP/jute yarn commingled composites:Effect of fibre content,chemical treatments,temperature and moisture[J].Composites Part A:Applied Science and Manufacturing,2013,47(4):12-21.

[15] Anna P,Zimonyi E,Márton A,et al. Surface treated cellulose fibres in flame retarded PP composites[J].Macromolecular Symposia,2003,202(1):245-254.

[16] Bodîrlău R,Teacă C A,Spiridon I. Preparation and characterization of composites comprising modified hardwood and wood polymers/ poly(vinyl chloride)[J].Bioresources,2009,4(4):1285-1304.

[17] Piekarska K,Piorkowska E,Krasnikova N,et al. Polylactide composites with waste cotton fibers:Thermal and mechanical properties[J].Polymer Composites,2014,35:4.

[18] Farhadinejad Z,Ehsani M,Khosravian B,et al. Study of thermal properties of wood plastic composite reinforced with cellulose micro fibril and nano inorganic fiber filler[J].European Journal of Wood and Wood Products,2012,70(6):823-828.

[19] Chaochanchaikul K,Jayaraman K,Rosarpitak V,et al. Influence of lignin content on photodegradation in wood/HDPE composites under UV weathering[J].Bioresources,2012,7(1):38-55.

[20] Kord B,Hosseinihashemi S K,Modirzare M. Influence of fungal infection on the long-term water absorption and morphological behavior of bagasse fiber/polypropylene composites at different exposure times[J].Science and Engineering of Composite Materials,2013,20(4):351-357.

[21] Lomelí-Ramírez M G,Ochoa-Ruiz H G,Fuentes-Talavera F J,et al. Evaluation of accelerated decay of wood plastic composites by Xylophagus fungi[J].International Biodeterioration and Biodegradation,2009,63(8):1030-1035.

[22] John M J,Anandjiwala R D. Recent developments in chemical modification and characterization of natural fiber-reinforced composites[J].Polymer Composites,2008,29(2):187-207.

[23] Bledzki A K,Gassan J. Composites reinforced with cellulose based fibres[J].Progress in Polymer Science,1999,24(2):221-274.

[24] Malkapuram R,Kumar V,Negi Y S. Recent development in natural fiber reinforced polypropylene composites[J].Journal of Reinforced Plastics and Composites,2009,28(10):1169-1189.

[25] Zeronian S H,Kawabata H,Alger K W. Factors affecting the tensile properties of nonmercerized and mercerized cotton fibers[J].Textile Research Journal,1990,60(3):179-183.

[26] Semsarzadeh M A. Fiber matrix interactions in jute reinforced polyester resin[J].Polymer Composites,1986,7(1):23-25.

[27] Shah A N,Lakkad S C. Mechanical properties of jute-reinforced plastics[J].Fiber Science and Technology,1981,15(1):41-46.

[28] Belgacem M N,Bataille P,Sapieha S. Effect of corona modification on the mechanical properties of polypropylene/cellulose composites[J].Journal of Applied Polymer Science,1994,53(4):379-385.

[29] Graupner N,Albrecht K,Hegemann D,et al. Plasma modification of man-made cellulose fibers (Lyocell) for improved fiber/matrixadhesion in poly(lactic acid) composites[J].Journal of Applied Polymer Science,2012,128(6):4378-4386.

[30] Aboul-Fadl S M,Zeronian S H,Kamal M M,et al. Effect of mercerization on the relation between single fiber mechanical properties and fine structure for different cotton species[J].Textile Research Journal,1985,55(8):461-469.

[31] Sreekala M S,Thomas S. Effect of fibre surface modification on water-sorption characteristics of oil palm fibres[J].Composites Science and Technology,2003,63(6):861-869.

[32] Hua L,Zadorecki P,Flodin P. Cellulose fiber-polyester composites with reduced water sensitivity (1)-chemical treatment and mechanical properties[J].Polymer Composites,1987,8(3):199-202.

[33] Liu F P,Wolcott M P,Gardnerc D J,et al. Characterization of the interface between cellulosic fibers and a thermoplastic matrix[J].Composite Interfaces,1994,2(6):419-432.

[34] Bledzki A K,Mamun A A,Lucka-Gabor M,et al. The effects of acetylation on properties of flax fibre and its polypropylene composites[J].Express Polymer Letters,2008,2(6):413-422.

[35] Bengtsson M,Le Baillif M,Oksman K. Extrusion and mechanical properties of highly filled cellulose fibre-polypropylene composites[J].Composites Part A:Applied Science and Manufacturing,2007,38(8):1922-1931.

[36] Foulk J A,Chao W Y,Akin D E,et al. Analysis of flax and cotton fiber fabric blends and recycled polyethylene composites[J].Journal of Polymers and the Environment,2006,14(1):15-25.

[37] Liu Q,Matuana L M. Effectiveness of maleated and acrylic acid-functionalized polyolefin coupling agents for HDPE-wood-flour composites[J].Journal of Thermoplastic Composite Materials,2003,16(6):551-564.

[38] Nakatani H,Iwakura K,Miyazaki K,et al. Effect of chemical structure of silane coupling agent on interface adhesion properties of syndiotactic polypropylene/cellulose composite[J].Journal of Applied Polymer Science,2011,119(3):1732-1741.

[39] 白二雷,岑兰,陈福林,等. 纤维素及其在聚合物中的应用研究进展[J]. 化工新型材料,2012,40(6):35-37,47.

[40] Dufresne A,Belgacem M N. Cellulose-reinforced composites:From micro-to nanoscale[J].Polimeros,2013,23(3):277-286.

[41] 甄文娟,单志华. 纳米纤维素在绿色复合材料中的应用研究[J]. 现代化工,2008,28(6):85-88.

[42] Oksman K,Mathew A P,Bondeson D,et al. Manufacturing process of cellulose whiskers/polylactic acid nanocomposites[J].Composites Science and Technology,2006,66(15):2776-2784.

[43] Jonoobi M,Mathew A P,Abdi M M,et al. A comparison of modified and unmodified cellulose nanofiber reinforced polylactic acid (PLA)prepared by twin screw extrusion[J].Journal of Polymers and the Environment,2012,20(4):991-997.

[44] Fortunati E,Armentano I,Iannoni A,et al. New multifunctional poly(lactide acid) composites:Mechanical,antibacterial,and degradation properties[J].Journal of Applied Polymer Science,2012,124(1):87-98.

[45] Mathew A P,Oksman K,Sain M. Mechanical properties of biodegradable composites from poly lactic acid (PLA) and microcrystalline cellulose (MCC)[J].Journal of Applied Polymer Science,2005,97(5):2014-2025.

[46] Pelaez-Samaniego M R,Yadama V,Lowell E,et al. Hot water extracted wood fiber for production of wood plastic composites(WPCs)[J].Holzforschuang,2013,67(2):193-200.

[47] Hosseinaei O,Wang S,Enayati A A,et al. Effects of hemicellulose extraction on properties of wood flour and wood-plastic composites[J].Composites Part A:Applied Science and Manufacturing,2012,43(4):686-694.

[48] Hosseinaei O,Wang S,Taylor A M,et al. Effect of hemicellulose extraction on water absorption and mold susceptibility of wood-plastic composites[J].International Biodeterioration and Biodegradation,2012,71(7):29-35.

[49] Chang W P,Kim K J,Gupta R K. Ultrasound-assisted surface-modification of wood particulates for improved wood/plastic composites[J].Composite Interfaces,2009,16(7-9):687-709.

[50] Chang W P,Kim K J,Gupta R K. Moisture absorption behavior of wood/plastic composites made with ultrasound-assisted alkali-treated wood particulates[J].Composite Interfaces,2009,16(7-9):937-951.

[51] Luo S,Cao J,Wang X. Investigation of the interfacial compatibility of PEG and thermally modified wood flour/polypropylene composites using the stress relaxation approach[J].Bioresources,2013,8(2):2064-2073.

[52] Westin M,Larsson-Brelid P,Segerholm B K,et al. Wood plastic composites rom modified wood Part 3. Durability of WPCs with bioderived matrix[C]//Istanbul,Turkey:The 39th Annual Meeting of International Reasearch Group in Wood Preservation,2008.

[53] Anglès M N,Salvadó J,Dufresne A. Steam-exploded residual softwood-filled polypropylene composites[J].Journal of Applied Polymer Science,1999,74(8):1962-1977.

[54] Yin S,Wang S,Rials T G,et al. Polypropylnene compsites filled with steam-exploded wood fibers from beetle-killed loblolly pine by compression-molding[J].Wood and Fiber Science,2007,39(1):95-108.

[55] Réti C,Casetta M,Duquesne S,et al. Flammability properties of intumescent PLA including starch and lignin[J].Polymers Advanced Technologies,2008,19(6):628-635.

[56] Cazacu G,Pascu M C,Profire L,et al. Lignin role in a complex polyolefin blend[J].Industrial Crops and Products,2004,20(2):261-273.

[57] Canetti M,De Chirico A,Audisio G. Morphology,crystallization and melting properties of isotactic polypropylene blended with lignin[J].Journal of Applied Polymer Science,2004,91(3):1435-1442.

[58] Ouyang W,Huang Y,Luo H,et al. Poly(lactic acid) blended with cellulolytic enzyme lignin:Mechanical and thermal properties and morphology evaluation[J].Journal of Polymers and the Environment,2012,20(1):1-9.

[59] Bekhta P,Niemz P. Effect of high temperature on the change in color,dimensional Stability and mechanical properties of spruce wood[J].Holzforschung,2003,57(5):539-546.

[60] Schaller C,Rogez D. New approaches in wood coating stabilization[J].Journal of Coatings Technilogy and Research,2007,4(4):401-409.

[61] 黎先发,罗学刚. 木质素/PE复合薄膜的制备及性能研究[J]. 塑料工业,2004,32(8):60-62.

[62] Klašnja B,Kopitović S. Lignin-phenol-formaldehyde resins as adhesives in the production of plywood[J].Holz als Roh- und Werkstoff,1992,50(7-8):282-285.

[63] Hirose S,Hatakeyama T,Hatakeyama H. Curing and glass transition of epoxy resins from ester-carboxylic acid derivatives of mono- and disaccharides,and alcoholysis lignin[J].Macromolecular Symposia,2005,224(1):343-354.

[64] Hatakeyama T,Izuta Y,Hirose S,et al. Phase transitions of lignin-based polycaprolactones and their polyurethane derivatives[J].Polymer,2002,43(4):1177-1182.

[65] Graupner N. Application of lignin as natural adhesion promoter in cotton fibre-reinforced poly(lactic acid) (PLA) composites[J].Journal of Materials Science,2008,43(15):5222-5229.

[66] Rozman H D,Tan K W,Kumar R N,et al. The effect of lignin as a compatibilizer on the physical properties of coconut fiber-polypropylene composites[J].European Polymer Journal,2000,36(1):1483-1494.

[67] Toriz G,Denes F,Young R A. Lignin-polypropylene composites. part 1:Composites from unmodified lignin and polypropylene[J].Polymer Composites,2002,23(5):806-813.

[68] Alexy P,Košíková B,Podstránska G. The effect of blending lignin with polyethylene and polypropylene on physical properties[J].Polymer,2000,41(13):4901-4908.

[69] Morandim-Giannetti A A,Agnelli J A M,Lanças B Z,et al. Lignin as additive in polypropylene/coir composites:Thermal,mechanical and morphological properties[J].Carbohydrate Polymers,2012,87(4):2563-2568.

[70] Gregorová A,Cibulková Z,Košíková B,et al. Stabilization effect of lignin in polypropylene and recycled polypropylene[J].Polymer Degradation and Stability,2005,89(3):553-558.

[71] De Chirico A,Armanini M,Chini P,et al. Flame retardants for polypropylene based on lignin[J].Polymer Degradation and Stability,2003,79(1):139-145.

[72] Colom X,Carrillo F,Nogués F,et al. Structural analysis of photodegraded wood by means of FTIR spectroscopy[J].Polymer Degradation and Stability,2003,80(3):543-549.

[73] Košíková B,Demianová V,Kačuráková M. Sulfur-free lignins as composites of polypropylene films[J].Journal of Applied Polymer Science,1993,47(6):1065-1073.

[74] Feldman D,Banu D. Contribution to the study of rigid PVC polyblends with different lignins[J].Journal of Applied Polymer Science,1997,66(9):1731-1744.

[75] Nitz H,Semke H,Landers R,et al. Reactive extrusion of polycaprolactone compounds containing wood flour and lignin[J].Journal of Applied Polymer Science,2001,81(8):1972-1984.

[76] Mikulášová M,Košíková B. Biodegradability of lignin-Polypropylene composite films[J].Folia Microbiologica,1999,44(6):669-672.

[77] Luo F,Ning N,Chen L,et al. Effects of compatibilizers on the mechanical properties of low density polyethylene/lignin blends[J].Chinese Journal of Polymer Science,2009,27(6):833-842.

[78] Chung H,Washburn N R. Chemistry of lignin-based materials[J].Green Materials,2012,1(3):137-160.

[79] Vasile C,Iwanczuk A,Frackoviak S. Modified lignin/polyethylene blends[J].Cellulose Chemistry and Technology,2006,40(5):345-351.

[80] Casenave S,Aït-Kadi A,Riedl B. Mechanical behaviour of highly filled lignin/polyethylene composites made by catalytic grafting[J].The Canadian Journal of Chemical Engineering,1996,74(2):308-315.

[81] Sailaja R R N,Deepthi M V. Mechanical and thermal properties of compatibilized composites of polyethylene and esterified lignin[J].Materials and Design,2010,31(9):4369-4379.

[82] Kim K J,Bumm S,White J L. Volatile extractives effects of pine wood on PP/pine wood compounds on rheological properties[J].Journal of Biobased Materials and Bioenergy,2007,1(3):388-400. [83] Kim K J,Bumm S,White J L. Interfacial adhesion of pine wood filled PP compoundsviaeffects of volatile extractives[J].Composite Interfaces,2008,15(2-3):231-249.

[84] Kim K J,Bumm S,Gupta R K,et al. Interfacial adhesion of cellulose fiber and natural fiber filled polypropylene compounds and their effects on rheological and mechanical properties[J].Composite Interfaces,2008,15(2-3):301-319.

[85] Saputra H,Simonsen J,Li K. Effect of extractives on the flexural properties of wood/plastic composites[J].Instrumentation Science and Technology,2004,11(7):515-524.

[86] Mamun A A,Bledzki A K. Micro fibre reinforced PLA and PP composites:Enzyme modification,mechanical and thermal properties[J].Composites Science and Technology,2013,78(1):10-17.

[87] Sheshmani S,Ashori A,Farhani F. Effect of extractives on the performance properties of wood flour-polypropylene composites[J].Journal of Applied Polymer Science,2012,123(3):1563-1567.

[88] Shebani A N,van Reenen A J,Meincken M. The effect of wood extractives on the thermal stability of different wood-LLDPE composites[J].Thermochimica Acta,2009,481(1):52-56.

[89] Stark N M,Mueller S A. Improving the color stability of wood-plastic composites through fiber pre-treatment[J].Wood and Fiber Science,2008,40(2):271-278.

[90] Shebani A,van Reenen A,Meincken M. Using extractive-free wood as a reinforcement in wood-LLDPE composites[J].Journal of Reinforced Plastics and Composites,2012,31(4):225-232.

[91] Fabiyi J S,McDonald A G,Mcllroy D. Wood modification effects on weathering of HDPE-based wood plastic composites[J].Journal of Polymers and the Environment,2009,17(1):34-48.

[92] Kim J W,Harper D P,Taylor A M. Effect of Extractives on water sorption and durability of wood-plastic composites[J].Wood and Fiber Science,2009,41(3):279-290.

Influences of wood components on the property of wood-plastic composites

LIU Ru,CAO Jinzhen,PENG Yao

(MOE Key Laboratory of Wooden Material Science and Application,College of Material Science and Technology,Beijing Forestry University,Beijing 100083,China)

Wood-plastic composites (WPCs) are usually composed of wood flour (WF) and thermoplastic polymers. Wood contains various components,including cellulose,hemicelluloses and lignin,which pose different influences on the property of the resulting composites. In this paper,recent research is summarized in this area. In general,cellulose can improve the mechanical property,water uptake,and electric conductivity of the composites. However,cellulose is unfavorable to anti-weathering property and thermal stability. Hemicelluloses have negative effects on almost all properties of the composites. Lignin can reduce the water uptake of the composites,thus improving thermal stability and decay resistance while accelerating photo degradation. Removal of extractives can improve the water uptake,mechanical property,thermal stability,and anti-weathering property of the composites,but has negative effect on decay resistance. Therefore,further investigations should be focused on investigating these effects by separating the wood components or partly removing some components from wood,as well as studying the mechanism. This could provide a theoretical basis for preparing higher performance WPCs.

wood components;polymers;composites;interface;property

TQ316.6

A

1000-6613(2014)08-2072-12

10.3969/j.issn.1000-6613.2014.08.023

2014-02-19;修改稿日期:2014-03-18。

国家自然科学基金项目(31170524)。

刘如(1987—),男,博士研究生,从事木塑复合材料研究。E-mail 408518486@qq.com。联系人:曹金珍,博士,教授,从事木材功能性改良研究。E-mail caoj@bjfu.edu.cn。