欧Ⅲ排气系统的探索与研究

符绍斌 袁建新 钱 晋

(景德镇学院机电系,江西 景德镇 333000)

0 前言

随着《轻型汽车污染物排放标准(Ⅲ、Ⅳ)》实施的日益临近,小轿车生产公司也正面临着排放法规与市场需求的双重考验。为使生产的轿车能满足小汽车低排放的要求,生产商便开始了对这款车型欧Ⅲ排放技术的升级工作,并制定了欧Ⅲ排放的标定工作。

1 一般车型现阶段的基本情况

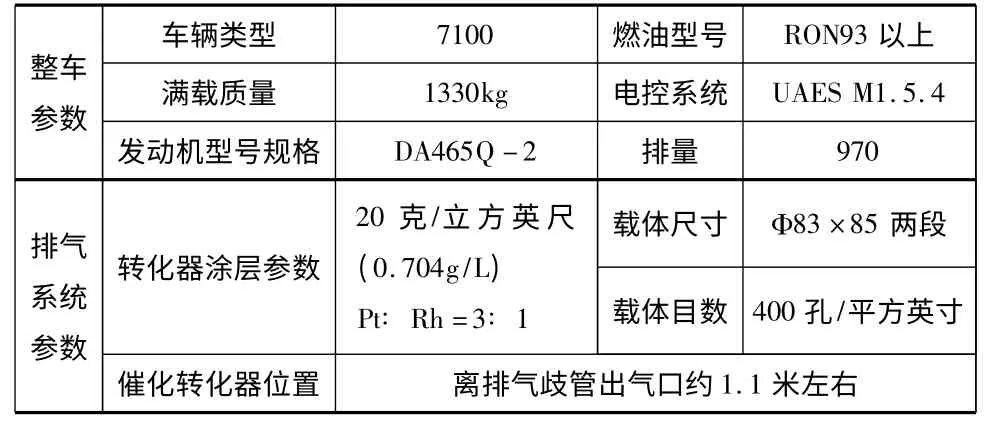

一般车型目前已经达到欧Ⅱ阶段排放标准13852.2-2001的要求,并通过了八万公里耐久的考验。以一般车型系列中的7100为例,其整车参数与排气系统参数见表1-1所示:

表1-1:整车参数与排气系统参数

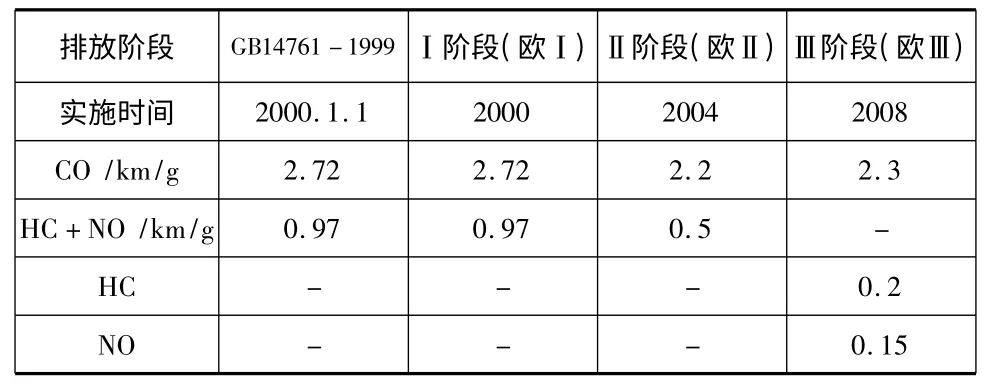

表1-2:某车型Ⅱ阶段排放指标

通过对表1-1和表1-2进行数据分析,我们不难看出,该车尾气中有害气体排放量是比较低的,在此基础上通过对系统进行升级来达到排放Ⅲ阶段的目标是可能实现的。

2 设计目标与设计流程图

该车排气系统的改造是该车实现Ⅲ阶段排放达标的关键性技术。由于排气系统中的三元催化转化器直接负责汽车尾气中有害气体的净化工作,改造方案的焦点也便集中在如何能使三元催化转化器发挥最大的作用上。结合该车自身特点以及Ⅲ阶段排放法规的要求而制定了排气系统改造方案。

2.1 设计目标

⑴排气系统设计更改后,排出的各项废气指标要明显低于原车。在结合对整车电喷系统、发动机技术升级后汽车尾气排放要满足国家小汽车尾气排放Ⅲ阶段排放限值的要求。

⑵排气系统设计更改后,要满足整车的正常的使用性能。

⑶排气系统改造要满足整车经济的需要。通过对整车各系统改造方案的综合考虑,而确定最终的改造方案,使改造后的制造成本尽可能维持在较低的水平。

⑷排气系统改造要满足整车装配工艺性的要求。排气系统设计中要充分考虑该车底盘系统和车身结构的特点,对排气系统中各零部件进行合理的安排。

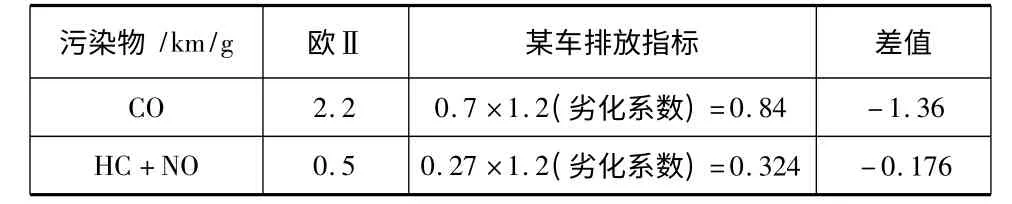

2.2 设计流程图

3 欧Ⅲ阶段排放的可行性分析

某车型实现欧Ⅲ阶段排放目标不能仅通过简单的零部件替换来实现,必须经过科学的分析、改进方案的设计、产品的试验等几个阶段才能实现。产品的可行性分析是科学分析中重要的一步,它将关系到满足欧Ⅲ阶段排放法规限值要求的各零部件的顺利开发。

3.1 对与欧Ⅲ阶段排放有关的法规政策的分析

3.1.1 国家目前及将来对小汽车尾气排放的要求及实施时间

表3-1:小汽车尾气排放的要求及实施时间

3.1.2 GB18352.3-2004(Ⅲ阶段标准)与GB18352.2-2001(Ⅱ阶段标准)的区别

⑴增加了Ⅰ型(冷启动后排气排放试验)试验的排放限值;

⑵增加了Ⅱ型试验(双怠速试验)的内容;

⑶增加了在用车一致性检查及其判定规程;

⑷改变了蒸发排放物的测定规程和所用的设备的要求;

⑸增加了低温(-7℃)下CO和HC的排放量试验及要求;

⑹增加了装备车载诊断(OBD)系统及其功能要求;

⑺增加了对燃用气体燃料的车辆的型式认证;

⑻增加了作为单独技术总成的替代用催化转化器形式认证要求。

3.2 实现Ⅲ阶段排放的先进方法的收集与分析

国内外各大汽车生产商以及电喷开发商都对冷启动,工况低排放控制技术都想尽了办法,通过实践证明其中一些方法是十分有效的。这些方法归纳为以下几种:第一种方法是对催化剂技术的进行改造;第二种方法是采用紧耦合式催化系统;第三种方法是采用电子式催化转化(EHC)系统。

3.3 与排气系统有关的零部件的产品分析

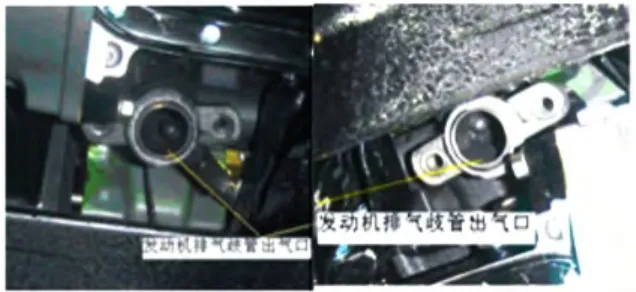

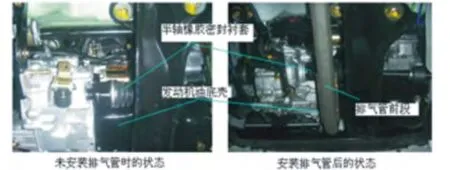

3.3.1 对发动机排气歧管的分析

由于小轿车车型发动机舱的空间十分狭窄,所以机舱内各零部件的布置都十分紧凑。见图2所示,该车型排气歧管出气口处于被其他零部件包围的狭小的空间内,在达到Ⅱ阶段排放时由于标准要求较低,所以采用的是催化转化器距离出气口较远底盘催化转化系统。但是在Ⅲ阶段排放时由于排放要求明显高于了Ⅱ阶段,根据国际上对排气系统改造的先进的经验,应采用紧耦合式催化转化系统是实现欧Ⅲ排放最行之有效的方法。曾试图通过对该车型的车身结构和零部件布置的改造来实现安装紧耦合式催化剂,但由于该方案设计成本和制造成本都过于巨大,并且车身结构更改后也将影响到整车的美观,所以该方案没有能够进行下去。

图2:发动机排气歧管出气口位置图

3.3.2 对排气管组件的分析

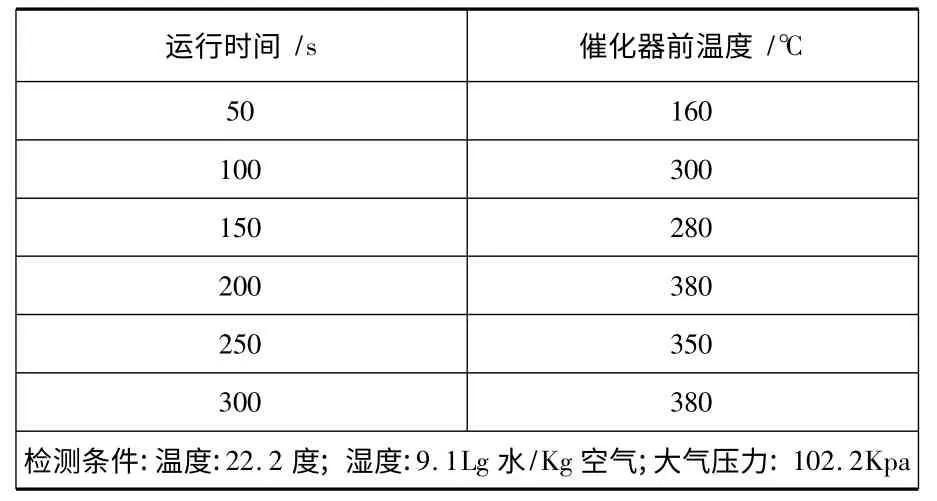

该车型采用的是底盘催化转化系统,出于对整车底盘系统的合理布置的需要,将排气管组件中三元催化转化器安排置于离发动机排气歧管约1.1米处(参见图3所示),为了满足三元催化转化器起燃所需高温,特将排气管设计成双层管结构以达到保温的目的(某车型三元催化转化器入口温度见表3-2所示)。

图3:排气管组件

表3 -2:某车型三元催化转化器入口温度与时间关系表

由于Ⅲ阶段排放标准中删除Ⅱ阶段排放标准中的40秒怠速,工况不进行采样的规定(即发动机启动后立即采样),所以如表3-2所示,原状态时,发动机启动后50秒内该车排气管根本不能达到三元催化转化器所需的起燃温度,这样采集到的尾气是一定不能达到Ⅲ阶段排放标准的要求。所以必须将三元催化转化器尽量向发动机排气口位置靠近,以减少排气管前段对热量吸收。只有这样才能在短时间内有效地提高三元催化转化器的入口温度。

3.3.3 对三元催化转化器的分析

三元催化转化器是对汽车排出的尾气进行转化的零部件,它的性能直接关系到汽车尾气排放是否能够达标。

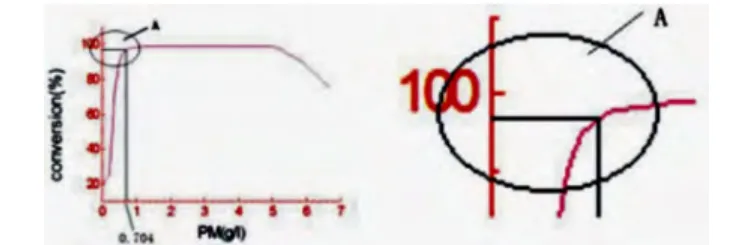

某车型三元催化转化器中贵金属用量为0.704 g/L(20g/平方英尺),根据图4所示,该用量并未达到尾气转化效率最高时的用量,该用量是出于某车经济性的考虑而定制的。

图4:贵金属比表面含量与尾气转化效率的关系

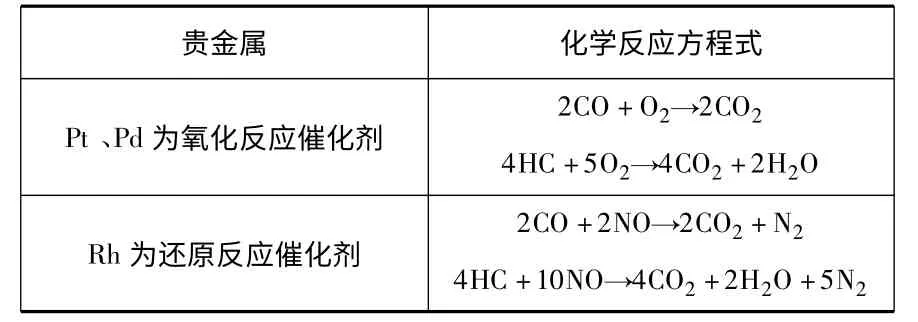

某车型三元催化转化器中贵金属配比为Pt∶Rh=3∶1。不同的贵金属在尾气排放中起到不同的作用,见表3-3所示。

表3-3:贵金属在尾气排放中的作用

由于Ⅲ阶段排放法规对尾气排放的测试方法和测试限值都作出了新的规定,同时还增加了装备车载诊断(OBD)系统及其功能要求,所以要满足新规定就必须要对三元催化转化器载体中贵金属含量和贵金属配比作重大的调整。

4 制定某车型Ⅲ阶段排气系统开发研究方向

通过对某车型Ⅲ阶段排放的可行性分析,已经得出了明确的设计方向:一是在底盘结构允许的情况下尽量将三元催化转化器向发动机出气口处靠近;二是改变三元催化转化器涂层配方,以适应低温排放的要求;三是电子式催化转化(EHC)系统可作为补救方案在排气系统改进后仍不能达标时使用。

5 某车型Ⅲ阶段排气系统的开发方案

某车型在完成了对发动机升级(由DA-465Q/2D1升级到DA-465Q/2D3型)与电喷系统升级(由M1.5.4系统升级到M7.9.7系统)后,开始了对排气系统的开发工作。

5.1 对排气管组件的开发

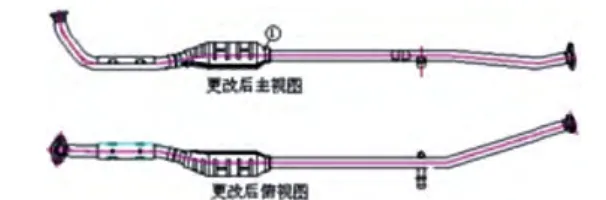

由于某车型底盘结构十分紧凑,所以不可能采用紧耦合式催化系统,仍必须使用底盘式催化系统。基于某车底盘结构,见图5所示,决定将三元催化转化器从原位置向前移动467.35mm,该位置已经是所能移动的极限,否则在三元催化转化器工作时产生的高温将对底盘系统的部分零部件造成伤害。

图5:车底盘结构(部分)

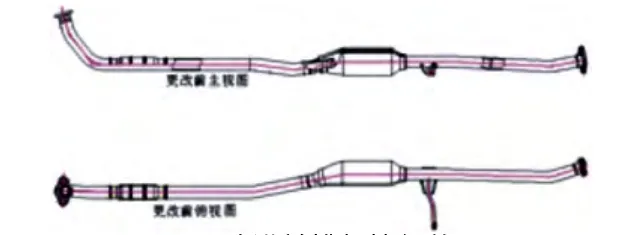

虽然改进后的排气管组件的温度不可能达到紧耦合式催化系统的效果,但是由于该部分的改进已经使三元催化转化器的入口温度在很短的时间内得到了很大的提升,效果是十分明显的。改进前后的排气管结构见图6和图7所示。考虑到OBD的需要,我们在①点处预留了氧传感器的安装位置。

图6:改进前排气管组件图

同时由于一般车型底盘系统中换挡换位推拉杆式操纵机构在使用过程中推拉杆与设计的排气管组件发生干涉,所以欧Ⅲ一般车型取消了换挡推拉杆这种状态,全部更换为换挡换位钢索式操纵机构。

图7:改进后排气管组件图

5.2 三元催化转化器涂层技术的开发

5.2.1 确定贵金属比表面积的用量

根据图4贵金属比表面含量与尾气转化效率的关系所示,要提高尾气的转化效率必须提高三元催化转化器中贵金属的用量,通过试验测定,贵金属含量定在1.23g/L(35克/平方英尺)时催化效果最理想。

5.2.2 确定贵金属之间的配比

由于Ⅲ阶段排放标准在排放测试循环上有了新的规定(取消40秒怠速),所以在贵金属配比方面也必须有新的对策。

整车正常启动时,由于发动机是冷态的,需要对燃油混合气进行加浓,此时空燃比值λ值小于1。根据研究,该时段CH和CO为尾气中的主要排放物的排放很低。三元催化转化器中的化学反应也主要以氧化反应为主。同时也必须注意到OBD系统对汽车尾气的检测实质上是对三元催化转化器储氧量的监测,即集中对HC排放的监测,所以必须提高Pt或Pd含量。至于NO的排放,由于现在的技术已经能够完全满足排放的需要,所以在贵金属Rh使用量上未作重大的调整。

通过对Ⅱ阶段排放时的数据分析,暂定催化剂为:前级35克/平方英尺Pt∶Pd∶ Rh=0∶6∶1后级20克/平方英尺Pt∶Pd∶ Rh=3∶0∶1。经过排放测试,其结果是令人鼓舞的,除了HC的排放仍然较高外(超过了50%的Ⅲ阶段排放限值),其他两项排放指标都到达了预期的要求,结果见表5-1所示。所以仍需对涂层中贵金属的含量进行调整。鉴于国际上贵金属价格的波动,Pt的价格远高于Pd的价格(Pt的价格为630.59美元/盎司,Pd的价格为167.24美元/盎司),出于产品经济性的考虑,我们将Pt金属换成了Pd金属,同时调整前后级三元催化转化器贵金属含量都为35克/平方英尺、Pt∶Pd∶ Rh=0∶6∶1的配方技术。经测试,该方案达到了我们预期的排放要求。

表5-1:Ⅲ阶段排放一期试验结果

6 总结

要实现Ⅲ阶段排放是一个系统的工程,它需要整车各系统的协调合作。在为排气系统部分的设计工作中,尽量做到以该车型现有产品为基础,结合自身特点,设计低成本、高效率的排气系统。 在欧Ⅲ排气系统开发过程中,充分利用现有零部件,除对排气管组件进行了设计更改,以及更改了三元催化转化器涂层配方外未新制其他零件,大量节约了生产制造成本。

[1]章联萍.客车排气系统设计[J].客车设计与研究,2005,(2).

[2]马丽萍.汽车尾气三效催化器排气系统冷启动阶段数值模拟[J].化工学报,2005,(11).

——庆祝中国共产党成立一百周年贵金属纪念币展