减小托辊外圆径向圆跳动的制造工艺分析和研究

李栋梁, 熊有文

(河北港口集团港口机械有限公司,河北秦皇岛066002)

减小托辊外圆径向圆跳动的制造工艺分析和研究

李栋梁, 熊有文

(河北港口集团港口机械有限公司,河北秦皇岛066002)

介绍了减小托辊外圆径向圆跳动新的制造工艺,并采用统计学相关系数方法对影响托辊外圆径向圆跳动的因素进行相关分析,验证并优化了新的制造工艺。

托辊;外圆径向圆跳动;制造工艺;相关分析

0 引言

托辊是带式输送机重要的组成部件,GB/T10595-2009《带式输送机》国家标准对托辊各项参数提出了明确的质量要求,其中托辊外圆径向圆跳动参数是影响托辊质量好坏的重要参数之一。

随着带式输送机制造技术的发展和生产需求的扩大,皮带机的带速和运量越来越大,特别是带速≥3.15 m/s的高速皮带机,如果托辊外圆径向圆跳动过大,皮带机在高速运转过程中,就会产生振动,增加噪声。振动会造成托辊及机架等部件产生疲劳破坏,减少托辊及部件使用寿命,过大的噪声也会危害从业者的职业健康。因此,为了确保皮带机平稳运行,延长使用寿命,降低职业健康危害,越来越多的用户对托辊外圆径向圆跳动参数提出了高于国家标准的要求。

1 问题的提出

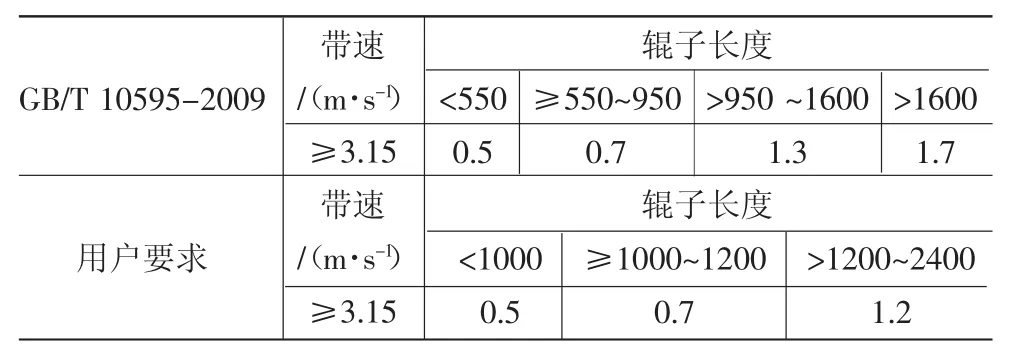

河北港口集团港口机械有限公司承揽了某项目十万余根重型托辊的制造任务,托辊直径为φ194 mm,长度有600 mm、800 mm、1 100 mm、2 200 mm四个系列。用户对于托辊的各项关键指标的精度要求采用的是日本JIS标准,对外圆径向圆跳动等技术指标要求远远高于国标要求,同时要求产品合格率≥95%。表1为托辊外圆径向圆跳动参数GB/T10595-2009《带式输送机》国家标准与用户要求对照。

表1 托辊外圆径向圆跳动参数GB/T10595-2009与用户要求对照 mm

由于公司目前所用的制造工艺是基于GB/T10595-2009标准制定的,在工程初期制造出的托辊虽然能够满足国标要求,但是距离用户的要求还有一定差距,尤其是外圆径向圆跳动超差问题比较多,产品合格率达不到要求。

为了满足用户需求,同时提升自身产品质量,需要从制造工艺上入手,找出原因并改进加工工艺,同时加强质量管理,最终生产出符合用户要求的托辊产品。

2 原因分析

经对原有工艺进行详细分析,找出了影响托辊外圆径向圆跳动的几个重要因素。

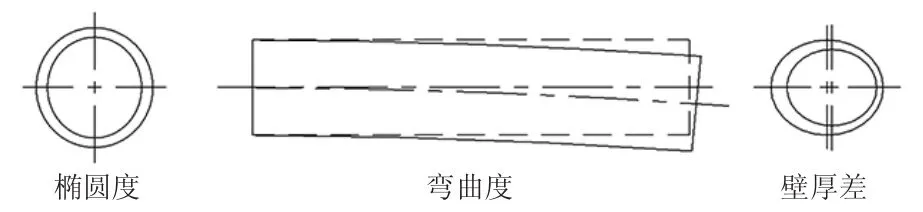

2.1 托辊管

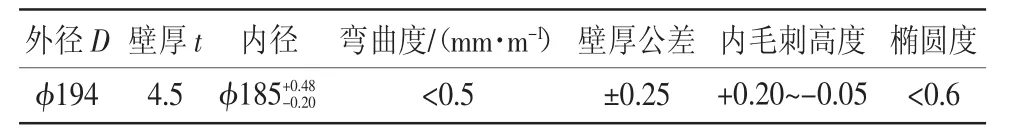

托辊管的精度直接影响了托辊的外圆径向圆跳动,如果钢管的椭圆度、弯曲度和壁厚差不符合要求(图1),生产出的托辊外圆径向圆跳动就会超差。因此公司在原材料上选择上一直严格按照按《GB/T13793-2008直缝电焊钢管》标准的相关规定高精度执行。但此标准只能满足国标对外圆径向圆跳动的要求。为了减小管子的因素对外圆径向圆跳动产生的影响,应该对托辊管各项参数制定一个合理的内控标准。

图1 钢管主要指标示意图

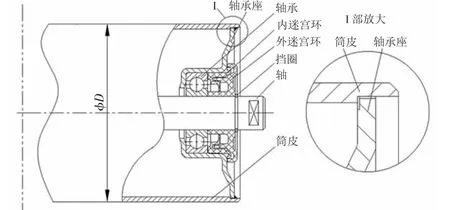

2.2 轴承座

冲压轴承座外圆与内孔的同心度也是影响托辊外圆径向圆跳动的主要因素。由于轴承是成品,而托辊轴的加工精度又很容易保证,因此与之相配合的轴承座的精度就成了影响托辊外圆径向圆跳动的关键。如果轴承座的同心度达不到要求,轴承座压入筒皮焊接组装成托辊后,托辊轴与筒皮外圆不同心,就会产生外圆径向圆跳动超差。因此需要在轴承座加工过程中控制好轴承座的同心度。

2.3 制造工艺

制造工艺是影响产品质量最重要因素之一。原托辊使用的工艺是将筒皮下料后,在双头车上利用胎具将筒皮定位,然后车止口,再将轴承座压入筒皮定位后焊接,如图2所示。

图2 原工艺托辊结构示意图

车止口就是在筒皮内圈车出一个1.5 mm左右的定位台,这是原工艺中最重要的一步,也是最难控制的一步。由于轴承座外圆与止口配合有间隙,轴承座压入筒皮后有晃动量,使轴承座内孔与筒皮不同心,造成外圆径向圆跳动超差。其次筒皮在加工过程中,由于胎具定位和管子本身的误差,可能会造成止口位置的筒皮厚度不均匀,这样在装入轴承座后,轴承座内孔与筒皮外圆同时产生偏心,累积误差进一步增加。我们通过对原材料的质量控制和加工过程中的工艺控制,将累积误差控制在合理范围之内,现有工艺能满足国家标准的要求,但是无法满足用户对产品更高的质量要求。

3 解决方案

3.1 工艺改进

通过上述分析,要想减小托辊的外圆径向圆跳动值,就必须减小加工过程中的累积误差。由于原材料的误差不可避免,只能从加工工艺上入手,而车止口这一步是产生累积误差最大的地方,故需要改进。如果省去车止口这个步骤,直接用压装机将轴承座压入筒皮,就可以减少这部分造成的误差,同时轴承座外圆还可以将管子撑圆,进一步减小管子造成的误差,从而最大限度地减小托辊的外圆径向圆跳动。

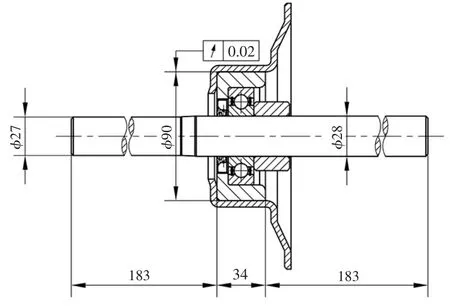

新工艺的关键点在于轴承座与筒皮配合的公差,要想用轴承座将筒皮撑圆,就必须有一定的过盈量,如图3所示。但是过盈量过大,轴承座就容易压偏,还会损伤筒皮,过盈量过小,轴承座定位就会不准确,也不能将管子撑圆。经过反复试验,过盈量定在0.7 mm可以满足要求。

图3 新工艺托辊结构示意图

3.2 管材和轴承座的改进

在对工艺改进的同时,还需要提高托辊管和轴承座各项关键数据的标准要求。采用压装工艺以后,虽然可以降低托辊两端的外圆径向圆跳动,但是托辊中间外圆径向圆跳动则需要靠管子自身质量来保证,尤其是管子的椭圆度和弯曲度。因此我们和管材生产厂家沟通后,制定了管材的内控标准,如表2所示。

表2 直缝电焊钢管内控标准 mm

同时我们对轴承座的加工质量也提出更高的要求,严格控制内孔与外圆的同轴度和0.7 mm的过盈量,如图4所示。

图4 轴承座加工尺寸

4 方案验证及数据分析

4.1 检测标准和项目

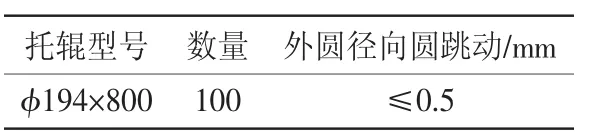

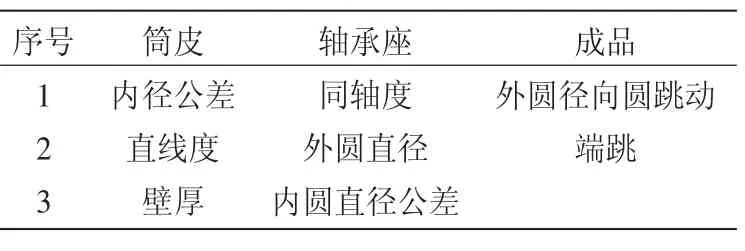

为了测试新工艺的效果,我们试制了100根托辊,从原材料到加工过程按表3和表4要求实施全程监控和记录,并对数据结果进行相关分析。

4.2 托辊管精度与外圆径向圆跳动的关系

随机抽取14根6.5 m长托辊管,由切管机下料,然后对筒皮进行编号,并对筒皮两端的内径公差、壁厚和整体直线度进行测量并记录,将超差的筒皮也进行加工。随机选取轴承座进行编号,并测量同轴度、外圆直径和内圆直径公差。加工过程中,为了模拟实际生产情况,轴承座与筒皮随机压装。压装完的成品托辊对外圆径向圆跳动和端跳进行测量,并记录数据。通过数据分析托辊外圆径向圆跳动与各数据的关系,并印证之前的理论分析。

通过筒皮的检测数据来看,壁厚差比较均匀,都能符合±0.25 mm的公差范围,可以排除壁厚的影响。内径公差和直线度合格率也较高,超差的点不多,但是有个别超差较大的点都出现在管子的头尾两端,分析是由于吊装不当造成的管口变形。

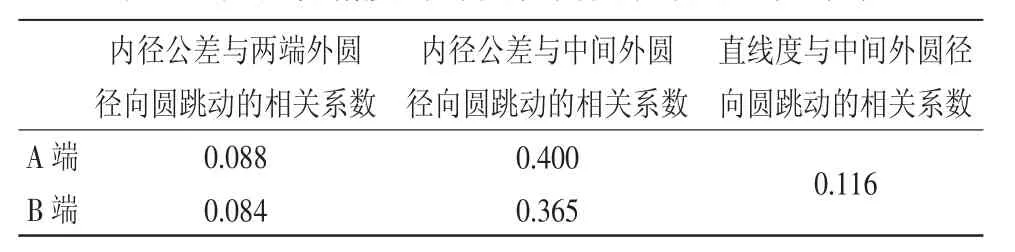

通过EXCEL统计学相关系数公式对托辊管内径公差,直线度、两端外圆径向圆跳动和中间外圆径向圆跳动等几组数据进行分析,结果如表5所示。

相关系数又称线性相关系数,它是衡量变量之间线性相关程度的指标。相关系数的取值范围为[-1,1],相关系数值越接近0,变量之间的线性相关程度越低,相关系数绝对值越大,相关程度越高。由表5统计数据可以得出以下结论:

表3 托辊型号及检测标准

表4 检测项目

表5 托辊管精度与外圆径向圆跳动的相关系数

1)内径公差与托辊两端外圆径向圆跳动的相关系数较小,说明当筒皮内径超差在允许范围内的时候,已经不是影响托辊外圆径向圆跳动的主要因素,压装过程中能够将管子撑圆,从而使外圆径向圆跳动合格。但是个别超差较大的点已经发生塑性变形,虽然被撑圆,但外圆径向圆跳动仍然不合格。

2)中间外圆径向圆跳动与内径公差和直线度有关。筒皮直线度与中间外圆径向圆跳动的相关性比较小,说明管子直线度控制得比较好,对中间外圆径向圆跳动的影响就比较小。管的内径公差(即椭圆度)与中间外圆径向圆跳动的相关性比较大,说明在直线度符合要求的情况下,管子自身的椭圆度就成为影响中间外圆径向圆跳动的主要因素,虽然管子两端被撑圆,但是中间无法被撑圆,如果管子自身椭圆度较大,就会造成中间外圆径向圆跳动超差。

4.3 轴承座精度与外圆径向圆跳动和端跳的关系

为了保证轴承座同轴度测量的精确性,制作了同轴度测量工装,如图5所示。

图5 轴承座同轴度测量工装

通过EXCEL数据统计分析,统计出了轴承座同轴度与托辊外圆径向圆跳动、托辊端跳与托辊外圆径向圆跳动的相关系数,如表6所示。

由轴承座同轴度和外圆径向圆跳动的相关系数可看出,托辊的轴承座同轴度与外圆径向圆跳动的相关性是较大的,通过检测数据可以看出,外圆径向圆跳动基本是随着同轴度呈上升趋势的。

表6 轴承座同轴度、托辊端跳与外圆径向圆跳动的相关系数

从相关系数来看,托辊的端跳与外圆径向圆跳动也有一定的相关性,但并不是主要影响,外圆径向圆跳动的影响主要还是来自于轴承座的同轴度。结合检测数据看,当轴承座同轴度公差较小时,外圆径向圆跳动和端跳超差的都比较少,即使端跳较大,外圆径向圆跳动值也能合格,而在同轴度较大的区间内,托辊的外圆径向圆跳动和端跳超差的概率也增加,进一步说明影响比较大的是轴承座同轴度。

无论轴承座压正或者压偏,其偏差都是直接累加到托辊外径上的,由于轴承座同轴度公差较大,与筒皮压装的时候两边轴承座外圆不同心,容易造成压偏,使得端跳过大。此外,压装机的稳定性不够,也是造成压偏的主要原因。

通过试验和数据分析,验证了影响托辊外圆径向圆跳动的几个主要因素:

1)制造工艺的影响:原先车止口工艺累积误差大,加工过程不易控制,改为压装后,省去了累积误差最大的步骤,同时通过过盈量将筒皮撑圆,减小了累积误差,使托辊外圆径向圆跳动值大幅降低。

2)中间外圆径向圆跳动的影响因素:管子的直线度和椭圆度。

3)两端外圆径向圆跳动的影响因素:轴承座的同轴度。

4)端跳的影响因素:压装过程的影响。

通过对新工艺的分析验证,我们又进行了如下改进措施:

1)严格按照内控标准,控制托辊管的直线度和椭圆度,在运输和吊装过程中注意对管子的保护,设计了托辊管专用吊梁。

2)严格控制轴承座同轴度标准,提高加工精度,并在运输过程中注意保护,避免野蛮装卸等。

3)对现有压装设备进行了改进,对设备进行加固,提高压装稳定性,控制托辊的端跳。

5 结 语

采用新的制造工艺后,托辊的两端外圆径向圆跳动抽检满足日本JIS标准且合格率达到100%,中间外圆径向圆跳动满足日本JIS标准且合格率达95%以上,不仅满足了用户要求,更使托辊产品质量有了新的提高。

[1] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T10595-2009带式输送机[S].北京:中国标准出版社,2009.

(编辑立 明)

TH 223

B

1002-2333(2014)05-0269-03

李栋梁(1980—),男,工程师,主要从事带式输送机产品及部件质量管控工作。

2014-03-07