浅谈高坑发电厂凝汽器不锈钢管沉积物严重的原因、危害及清洗方法

杜勤

(萍乡矿业集团高坑电厂江西,萍乡 337042)

浅谈高坑发电厂凝汽器不锈钢管沉积物严重的原因、危害及清洗方法

杜勤

(萍乡矿业集团高坑电厂江西,萍乡 337042)

本文讲述了引起高坑发电厂凝汽器不锈钢管内沉积物严重的原因、危害,重点讲解了凝汽器不锈钢管的清洗方法。

凝汽器;不锈钢管沉积物;清洗

1 前言

高坑发电厂自从2011年2月开始,由于原供水系统五一风井改造失败,目前处于大循环排放阶段,水的PH=3.1,根本不能使用,而且前供水水质的恶化,造成凝汽器不锈钢管内沉积物的堆积速度非常快,严重影响了凝汽器的冷却效果,运行50天左右,管内沉积物堆积厚度达10-15mm,三台凝汽器频繁出现真空严重下降的现象,使发电机不能满负荷运行,影响了机组的安全经济运行,因此,我们必须对凝汽器不锈钢管进行清洗,以除去其表面上的沉积物。

2 凝汽器不锈钢管内沉积物严重的原因及危害

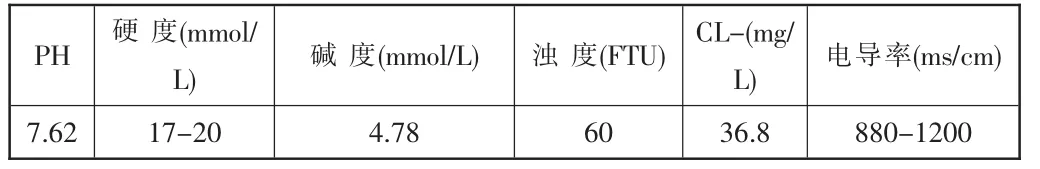

2.1 高坑发电厂凉水塔水质分析

高坑发电厂凉水塔采用开式循环冷却水系统,其补充水由高坑矿800个水池供给,其结果为:

PH硬度(mmol/ L)碱度(mmol/L)浊度(FTU)CL-(mg/ L)电导率(ms/cm) 7.6217-204.786036.8880-1200

2.2 造成沉积物堆积严重的原因

由于800吨水池是属于地下水,并且无机盐含量很高,在运行过程中,冷却水被不断蒸发和浓缩,从而使大量溶度积小的无机盐浓度超过其溶解速度,在凝汽器不锈钢管内析出为无机盐垢。由于800吨水池中水的碳酸氢钙的含量非常高,它在冷却塔中曝气和在凝汽器内受热时,放出二氧化碳,分解为溶解度很小的碳酸钙垢,在不锈钢管内沉积下来。800吨水池中水的浊度,电导率非常高,由它带入的大量固体悬浮物、泥、沙、尘土、碎片等在冷却水的运行过程中,大量凝聚成大的颗粒,在流速缓慢处沉降下来,成为淤泥。由于补充水量的严重不足,凉水塔冷却水循环系统很难做到经常底部排污,使得循环水的浓缩倍数增大,加快了凝汽器沉积物的堆积速度。

2.3 沉积物严重带来的危害

沉积物覆盖在凝汽器不锈钢管内的表面上,阻止了缓蚀剂与阻垢剂到达金属表面发挥其缓蚀与阻垢的作用,阻止了灭藻剂杀黏泥中和黏泥下的微生物,降低这些药剂的功效。沉积物不但降低了凝汽器的热交换效率,堵塞换热器的不锈钢管,降低冷却水的流量和冷却效果,而且增加泵压。

3 凝汽器不锈钢管的清洗方法

高坑电厂凝汽器不锈钢管沉积物现象非常严重,沉积物已经覆盖了整个不锈钢管内表面,并且厚度达10-15mm,有些管子甚至已经完全被堵塞,所以对其采用物理方法和化学方法同时进行的清洗方法。

根据《火力发电厂化学清洗导则》的规定,确定采用如下清洗工艺:捅刷→水冲洗→酸洗→退酸、水冲洗→漂洗→预膜。

3.1 捅刷

用尼龙刷通过凝汽器不锈钢管子内,以便除去管内一些大的沉积物和酸洗不易除去的沉积物和堵塞物,由于我厂循环水中的泥沙和悬浮物非常多,有些管子几乎完全被堵塞,使酸液很难与管内的沉积物发生化学反应,所以这一步显得非常重要,它既能为以后的酸洗提供有利的条件,又能大大降低酸的用量,节约酸洗成本。

3.2 水压及水冲洗检查

用清水冲洗,进行水压试验,水压试验通过循环动态试验,可以检验循环系统是否漏水和畅通,并使操作人员熟悉系统和操作。

3.3 酸洗

边系统循环,边加溶解好的浓的氨基磺酸溶液,控制其酸洗液浓度为5-10%,此时测得其PH为0.63-0.43之间,停止加酸,维持一定的流速和温度循环。①在清洗系统中需挂放已称重的腐蚀指示片,酸液箱中挂一片,循环水进水母管处挂一片,四酸水管中挂一片,酸洗结束后,取出腐蚀指示片,计算其腐蚀速度。②酸洗过程中,适当关小酸液出水阀的开度,以达到以通过改变酸液流量来增大酸洗液流速的目的,经过实践证明,这步很重要,可以大大提高酸洗的效果。③由于氨基磺酸与水垢的反应非常强烈,反应时产生大量的CO2气体,所以酸洗时,凝汽器顶部的排空气管一定要畅通,使生成的CO2气体能及时地排出,否则会影响酸洗的效果。④在酸洗时,若氨基磺酸清洗液的PH值上升到3.5,说明清洗液中的氨基磺酸已耗尽,不能去垢了,此时应补加氨基磺酸浓溶液。

3.4 漂洗

用稀柠檬酸进行漂洗,其目的是去除系统内残留的铁离子及冲洗时的二次锈,为预膜提供有利条件。漂洗时用0.1%-0.2%柠檬酸溶液并加0.05-0.3%Rodine31A缓蚀剂,用氨水调节PH值至3.5-4.0,维持80℃以上循环冲洗2-3小时。

3.5 预膜

预膜的目的是让酸洗后处于活化状态下的新鲜金属表面上,在投入正常运行之间预先生成一层完整而耐腐蚀的保护膜。预膜时,软水中加入640mg/L六偏磷酸钠和160mg/L一水硫酸锌作为预膜剂,同时放入腐蚀试片,以监测金属在预膜过程中的腐蚀清洗,在50℃时,将水循环8小时,水的PH值保持在6.5± 0.5,钙离子浓度保持在40mg/L左右,预膜好后,通过排放,使冷却水系统转入日常运行。

[1]李兴.不锈钢管凝汽器不同清洗方式的比较分析[J].清洗世界,2011,27(8):40-42.

[2]王玉禄,于香.电站凝汽器胶球清洗影响因素分析[J].产业与科技论坛,2011,10(16):78-79.

TK264

A

1003-5168(2014)04-0079-01