新型护栏形式的结构分析及仿真研究

胡煜文 周德源

(同济大学结构工程与防灾研究所,上海200092)

1 引言

在公路上车辆与护栏发生碰撞是一类常见的交通事故,事故资料显示,在郊外公路上与护栏有关的事故约占38%。这个数字在一定程度上反映了护栏设计是否适当,设计不当的护栏将成为危险物[1]。因此设置合理的防撞护栏是保障交通安全的一种切实有效的防护措施。

我国传统常用护栏可概括为三种类型:刚性护栏、半刚性护栏及柔性护栏,其主要代表形式分别为混凝土护栏、波形梁护栏及缆索护栏。混凝土护栏多用于桥梁上或悬崖处,主要目的防止车辆穿越护栏而导致严重的事故后果,但是混凝土护栏因其刚性强而柔性不足,碰撞发生时的能量消耗主要以车体的变形来承担,这样车辆护栏碰撞发生时易造成重大伤害。波形梁护栏多用于一般路段,因其材料及结构特性在车辆与护栏发生碰撞时依靠波形梁的大变形吸收碰撞能量以减轻车体的碰撞造成的损害,目前在公路上应用最为广泛,但是双波形梁护栏的最大动态变形量允许值为100 cm,这要求护栏外路肩有一定的缓冲带,这对狭窄路段有一定的应用限制。缆索护栏因其柔性较好,碰撞发生时依靠缆索、托架及立柱的吸能及大变形减轻车辆及人员可能受到的伤害,但是因其柔性及大变形的特性在直观上给人以防穿越能力不足的感觉,所以目前在我国公路上的应用非常稀少。

本文新型开发的防撞护栏是基于三类传统护栏的结构特点及防撞特性的基础上,根据中国传统文化理念刚柔相济、外柔内刚概念设计的理念上,通过大量仿真试验开发出的一种新型防撞护栏,设计要旨为在碰撞发生时尽量减轻伤亡为主要目标。

2 传统护栏结构模型

传统常用的护栏有混凝土护栏、波形梁护栏及缆索护栏。由于新型设计的护栏结构由波形梁板和混凝土组合设计而成,为了对比研究新型设计护栏的防撞性能,以下分别介绍混凝土护栏结构模型和波形梁护栏结构模型。

2.1 混凝土结构模型

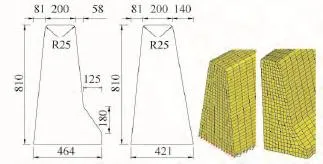

美国曾对混凝土护栏结构形式进行了大量的实车碰撞试验。文献[3]推荐的F型及单坡型混凝土护栏是我国根据美国计算机模拟和足尺碰撞试验结果并参考日本《车辆用防护栅标准图·同解说》并结合我国的路肩宽度确定的。

本文混凝土A级防撞等级的护栏F型及单坡型两种护栏结构形式,如图1所示。混凝土护栏长度依据文献[4]设置为40 m,护栏单元类型采用SECTION-SOLID八节点的1号实体单元,主要接触部位单元尺寸约30 mm×30 mm×40 mm,其他部位约30 mm×30 mm×75 mm;F型护栏有162 400个单元,单坡型护栏有175 740个单元。

图1 F型和单坡型混凝土护栏(单位:mm)Fig.1 F-shape and single-slope concrete barriers(Unit:mm)

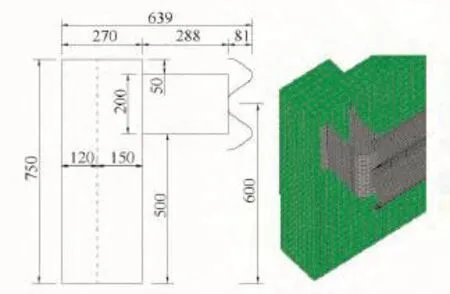

2.2 波形梁护栏结构模型

波形梁护栏是一种连续的梁柱式护栏结构,在受到车辆的碰撞作用时,主要通过护栏板和立柱的共同变形来吸收碰撞能量。波形梁护栏由护栏板、防阻块和立柱组成,文献[3]中关于路侧护栏的A级防撞等级波形梁护栏结构模型如图2所示。波形梁护栏立柱分埋入土中和加混凝土封层两种情况,本文模型选择加混凝土封层的立柱模型。加混凝土封层的立柱,其最大力矩发生在地表处[3],因而立柱模型高度取为750 mm,在地面处加全约束。

图2 波形梁护栏模型(单位:mm)Fig.2 The model of W-beam guardrail(Unit:mm)

波形梁护栏模型长度依据文献[4]设置为18跨约72.2 m,护栏每跨长度取为4 m,护栏板板厚为4 mm,托架和立柱板厚均为4.5 mm;护栏板、防阻块和立柱均采用SECTION-SHELL壳单元,计算类型选定16号全积分壳单元[6],沿厚度方向积分点个数选为5个;为简化计算,护栏板、托架及立柱之间的连接方式采用刚性连接;主要接触部位单元尺寸约10 mm×10 mm,其他部位约10 mm×25 mm;整体波形梁护栏有194 181个单元。

3 新型护栏结构设计

已经设计成熟的波形梁上的护栏板结构因其材料和结构特性使其具有良好的吸能效果。另外一般设计的混凝土护栏多在内部加钢筋骨架为钢筋混凝土护栏,为节省材料,作者对新型混凝土护栏墙使用素混凝土,相当于内部使用的钢筋骨架转移到外部的波形梁板上,使材料尽量节省且发挥其最大性能。另外混凝土连续性墙式护栏的防穿越性能优越,而波形梁板吸能效果良好,作者将两者的优越性能结合在一起,使其充分发挥各自的优势,设计出新型的波形护栏板-墙式混凝土新型护栏结构。其防撞等级按A类等级进行设计,主要内容包括护栏板结构构造模型、连接护栏板与混凝土墙式护栏的托架结构及混凝土护栏墙式结构。以下内容对其结构设计做详细介绍。

图3 护栏板结构模型图(单位:mm)Fig.3 The structural model of wave-shaped beam plate(Unit:mm)

3.1 护栏板及托架结构及有限元模型

波形梁式护栏板的结构模型取自于已经成熟设计的文献[3]附录C中B级波形梁护栏板[3],板厚3 mm,结构图及有限元模型如图1所示。护栏板取自波形梁的理念是其设计研究已经比较成熟,大量研究成果表明其在受到碰撞时具有较好的变形吸能效果;另外波形梁护栏的结构有5类防撞等级,因为本文护栏结构形式是护栏板和混凝土的组合设计,为了节省材料,则用最末等级的B级护栏板的结构形式。

托架结构的设计模型结合已设计成熟的缆索护栏的托架结构形式,根据本文模型的实际情况对缆索护栏托架进行了修改设计,修改后的托架结构构造图见图4,托架板厚5 mm。

图4 托架结构构造图(单位:mm)Fig.4 The structure diagram of guardrail bracket(Unit:mm)

以下介绍托架的结构设计理念及思路。车辆在与新型护栏结构发生碰撞时,首先碰撞吸能效果较好的护栏板,护栏板和托架通过大变形吸能来减小车辆的碰撞瞬间的加速度变化值,这需要为护栏板留下大变形的空间,另外波形梁护栏等级越高,而护栏板到立柱的距离越大,因而通过模型试算初步确定设计的托架使护栏板到混凝土墙的距离定为288 mm,这个值比SS级波形梁护栏板到立柱的距离大了69 mm,这为车辆碰撞护栏板发生消能缓冲变形留下了较大的空间值。

护栏板和托架单元类型均采用SECTIONSHELL壳单元,计算类型选定16号全积分壳单元[6],沿厚度方向积分点个数选为5个;护栏板主要接触部位单元尺寸约10 mm×10 mm,其他部位约10 mm×25 mm;托架单元尺寸约20 mm×20 mm;护栏板和托架之间才用刚性连接,约共有115 743个单元。

3.2 混凝土护栏墙式结构模型

文献[3]资料显示,从NJ型、F型、单坡型到直墙型的试验表明,后几种护栏断面形状对车辆稳定性表现更好,但对乘员的响应即加速度趋向于不利。可见直墙型的护栏对车辆的稳定性非常好,为了增加护栏板与墙体的空间值,因而本文设计的混凝土护栏采用直墙式结构,如图5所示。又为了节省材料,单跨长度7 m,仅在护栏板、托架与混凝土护栏的结合处对墙体做了加强设计,此处尺寸为320 mm×270 mm,而中间部位混凝土墙后仅为150 mm。

图5 混凝土护栏墙式结构模型(单位:mm)Fig.5 The wall structure model of concrete guardrail(Unit:mm)

墙式混凝土护栏长度依据文献[4]设置为6跨42.32 m,单元类型采用SECTION-SOLID八节点的1号实体单元,单元尺寸约37.5 mm×30 mm×40 mm,墙式混凝土护栏约有110 000个单元。

3.3 新型护栏耦合结构模型

由3.1节及3.2节设计的护栏板、托架及墙式混凝土护栏结构模型进行耦合,其整体结构耦合模型部分截图如图6所示。模型中连接处均按刚性连接处理,护栏整体模型共有约225 778个单元。

图6 托架及护栏板与托架组合结构模型图(单位:mm)Fig.6 The structural model of guardrail bracket and wave-shaped beam plate(Unit:mm)

4 车辆与护栏耦合模型

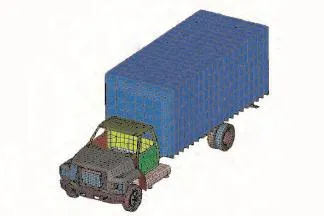

本文的车辆模型取自于美国国家碰撞分析中心 NCAC(The National Crash Analysis Center),为一重型车辆,重10 t,车辆模型如图7所示。

图7 车辆有限元模型Fig.7 The finite elemene model of vehicle

车辆护栏碰撞耦合模型的4组试验方案根据规范[3,4]制定,如表 1所示。车辆—护栏碰撞的三大要素车辆质量、碰撞速度及碰撞角度设定为10 t、60 km/h 及 20°。

表1 试验方案Table 1 Test scheme

路面采用刚性路面,试验1、试验2及试验4混凝土护栏的底面约束在路面处,试验3波形梁护栏的地面约束也在路面处;车辆及车辆与护栏之间的接触方式采用自动单面接触(CONTACT_AUTOMATIC_SINGLE_SURFACE)模型,车辆与路面及护栏的碰撞接触摩擦系数均设定为0.4;车辆护栏碰撞的时程设定为1 s。

5 本构模型

本文4组护栏模型由两种材料组成。波形梁护栏及新型设计护栏的护栏板和托架均采用钢材,本构模型采用LS-DYNA材料库自带的24号(MAT_PLASTIC_KINEMATIC)材料模型,其参数设定如表2所示,应力应变关系图如图8所示。

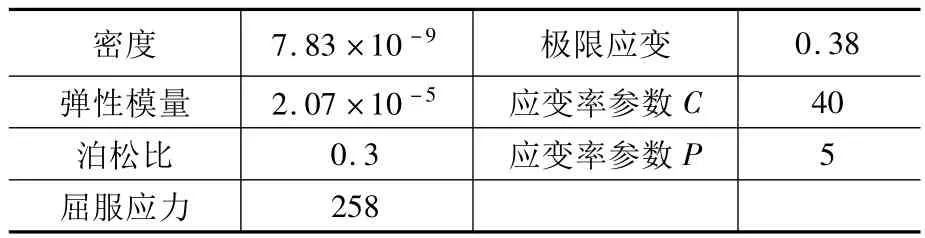

表2 钢材材料参数Table 2 The steel material parameters

图8 钢材应力应变曲线Fig.8 The stress-strain curve of steel

F型、单坡型及新型设计墙式护栏均采用素混凝土材料,采用LS-DYNA材料库自带96号(MAT_BRITTLE_DAMAGE)材料模型,材料参数取自文献[6],经过换算如表3所示。此本构模型基于损伤力学理论,能够模拟混凝土拉伸断裂行为[6,7],但不能模拟混凝土破碎失效行为。

表3 混凝土材料参数Table 3 The concrete material parameters

6 仿真结果分析

本文的仿真结果的评价标准由文献[3,4]来进行评价。由于本文的车辆模型为重型车辆,而重型车辆的仿真研究主要以测试护栏的防穿越性能为主,但本文同时也对新型设计护栏与传统护栏的导向性能及安全性能进行了对比研究。

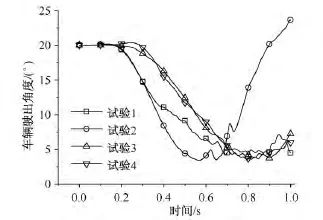

6.1 沙漏控制

对于仿真结果的可靠性,本文主要以沙漏控制的效果来判断,一般认为沙漏能不超过内能的10%即可认为计算的结果是可以接受的[5]。沙漏能与内能随着时间的变化而变化,沙漏能与内能比值绝对值的峰值及时程内比值绝对值的平均值如表4所示。

表4 沙漏能与内能的比值Table 4 The ratio of hourglass energy/internal energy

从四个试验模型沙漏控制的峰值和平均值可以看出效果较理想,说明4个试验数值仿真模拟结果的可靠性。

6.2 防穿越性能

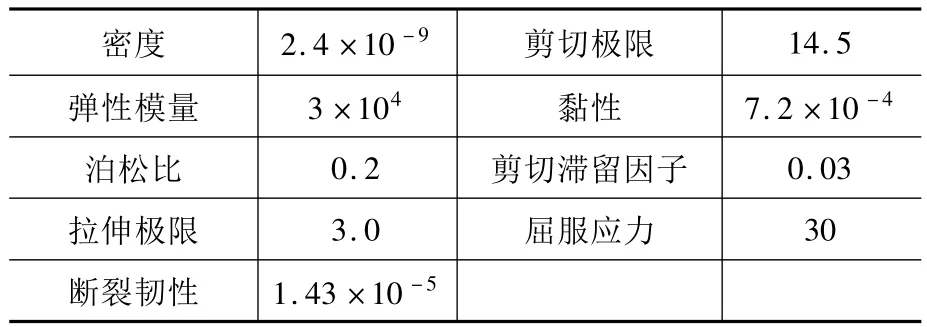

护栏的防穿越性能要求车辆与护栏碰撞时不能冲断穿越护栏。其中对刚性护栏要求最大动态变形量小于或等于10 cm;双波形梁路侧护栏要求最大动态变形量小于或等于100 cm[4]。图9为4个试验护栏的最大动态变形量随时间变化图,其中试验4提取的是墙式混凝土护栏的动态变形量值,表5为4个试验从动态变形量图中提取的峰值。

图9 最大动态变形Fig.9 The maximum dynamic deformation

表5 动态变形量峰值Table 5 The peak value of dynamic deformation

由提取结果可知试验1、试验2、试验4的动态变形量均小于10 cm,满足最大动态变形量限值的要求;而试验3的动态变形量值超过了100 cm,超越值为5 cm,超越率5%,显然不满足最大动态变形量限值的要求。

本文混凝土采用的BRITTLE_DAMAGE本构模型虽然不能模拟混凝土像爆炸性散块状失效的碎裂失效行为,但能够模拟混凝土的拉伸断裂行为,试验1、试验2及试验4三个方案混凝土护栏均没有显示拉伸断裂性为,模拟1 s的时程内车辆没有穿越冲出路外;因而由以上结果判断F型、单坡型混凝土护栏及新型设计护栏的防穿越性能满足要求。试验3情况下的波形梁护栏的动态变形量轻微超越临界限值,严格判断则其防穿越性能不满足要求。

6.3 导向性能

护栏的导向性能指在车辆与护栏发生碰撞时,护栏能够有效阻挡车辆并对其进行导向,碰撞后车辆应保持正常行驶状态、不发生横转、掉头等现象,另外车辆碰撞后的驶出角度应小于碰撞角度的 60%[4]。

护栏的的导向性能是否良好,本节从车辆驶出轨迹、车辆驶出角度、车辆碰撞后沿护栏向驶出距离及车辆驶出速度变化对仿真结果进行多角度探讨。6.3.1 车辆驶出轨迹及驶出角度

图10为4个试验方案车辆与护栏碰撞后的驶出轨迹,四排试验时程运动状态分别为试验1、试验2、试验3及试验4的5个时间点的状态截图。

试验1驶出轨迹0.5 s之前平顺;0.5 s之后车头朝护栏向出现挤压现象,0.75 s至1 s之间车身平行于护栏向滑行。

试验2驶出轨迹 0.75 s之前较平顺;在0.75 s之后,车尾开始向外摆出,车辆出现滑行滞慢现象。

试验3驶出轨迹0.5 s之前较平顺;在0.75 s之后,车头开始朝护栏向有挤压现象,至1 s车身基本导向平行于护栏,但车轮失效。

试验4驶出轨迹 0.75 s之前较平顺;在0.75 s之后,车头朝护栏向有轻微挤压,但是因护栏板的挤压外凸而迫使车头导向路内;1 s车头已经摆出护栏并且平行于护栏行驶。导向效果非常理想。

图10 车辆碰撞运行轨迹Fig.10 The trajectory of vehicle collision

6.3.2 车辆驶出角度

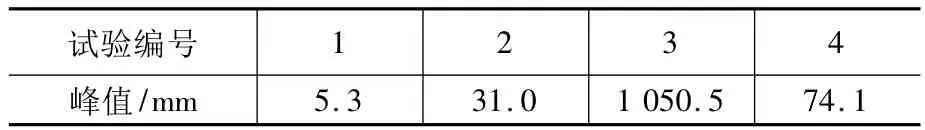

图11是从车身中线驶出角度随时程变化调取的数据图。

4个试验在0.2 s之前变化角度变化均很小,在约0.2 s至0.7 s之间车身与护栏的夹角均迅速减小,在0.7 s至1 s之间试验1、试验3及试验4均变化很小,基本平行于护栏,只有试验2出现严重的角度回复即摆尾现象。

6.3.3 车辆驶出距离

图12为车辆护栏碰撞后的驶出距离随时程变化图,所调取的驶出距离数据是车辆驶出沿护栏方向的距离。

图11 车辆驶出角度Fig 11 The exit angle of vehicle

图12 车辆碰撞后驶出距离Fig.12 The running distance of vehicle after collision

试验1、试验3及试验4的驶出距离随时间增长而增长,可以看出车辆导出滑移效果平顺;试验2在0.7 s之前的导出效果平顺,但0.7 s至1.0 s之间基本没有滑移导出。

6.3.4 车辆驶出速度变化

图13为车辆碰撞护栏后Y向速度随时程的变化图。图中的速度值为车辆平行于护栏向的速度,护栏向平行于Y轴,车辆沿Y轴负方向行驶,因而初始速度为负值。速度绝对值减小越快说明车辆滑移导出越慢,而速度绝对值减小越慢说明滑移导出越顺利。

图13 车辆碰撞后速度变化Fig.13 The velocity of vehicles after collision

从图13中可以看出4个试验的Y向速度绝对值皆随有差别但总体随时间增大而减小。因而试验1、试验3及试验4的导出效果皆较好,而试验2的速度变化剧烈导出效果较差。由图可看出试验4在约0.4 s之后速度变化很小且平稳,导出效果很好。

6.3.5 护栏导向性能归纳总结

通过四个小节的内容对四个试验护栏导向性能综合进行判断,试验2的导向性能最差,试验1及试验3的导向性能较好,但以试验试验4的导向性能最为平稳且效果较好。

6.4 安全性能

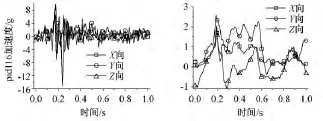

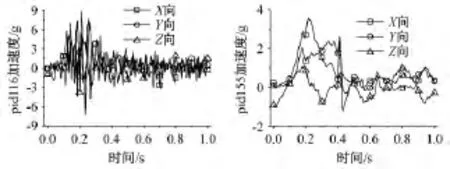

图14—图17是4个试验模型中车辆座位部件和车身部件加速度图,每幅图的左侧小图为座位处的加速度图,右侧则为车身部位的加速度图;车辆提取加速度的座位 part号为pid116、车身part号为pid55。表6是车体座位和车身出提取的加速度峰值。

图14 试验1车体部件加速度Fig.14 Acceleration of bodywork in the test one

图15 试验2车体部件加速度Fig.15 Acceleration of bodywork in the test two

图16 试验3车体部件加速度Fig.16 Acceleration of bodywork in the test three

图17 试验4车体部件加速度Fig.17 Acceleration of bodywork in the test four

表6 车体部件加速度峰值Table 6 The peak acceleration of bodywork

本文4个试验没有安装假人,依据我国标准[4]当车体三个方向的加速度值均小于20 g时,则不会对车内乘员造成严重伤害。文献[5]中通过文献资料总结指出,峰值加速度是造成成员伤害的主要因素。因而标准中以整体车辆所受加速度值来判定人员可能的受伤害情况是一定范围内的模糊概念。

从试验1到试验4的加速度数据可看出,实际车体不同部件的加速度峰值均是有差异的,且车座位和车身处的峰值加速度出现非同步而是有时间差异的,另外车身远小于座位处的峰值加速度绝对值。

试验1车座位处的峰值加速度超过20 g;试验2车座位处的峰值加速度接近20 g;试验3车座位处的峰值加速度绝对值与车身的峰值加速度值差异最大,说明车头部位向车身传递加速度的效果不好,破坏主要以车头承受;试验4车座位处的峰值加速度绝对值在四个试验中最小且其和车身的峰值加速度值差异也最小。

为了对护栏的防撞安全性能作进一步分析,如图13车体碰撞后破坏状态图对车体与护栏碰撞后的破坏状态进行直观性辅助性分析。

从车体破坏状态可以看出,试验1车头左侧部位受到明显的挤压;试验2车厢空间完整没有挤压破坏,但是车头与车厢结合处拉裂明显,从车头破坏状态可以看出其挤压破坏最为轻微;试验3车头挤压严重,车轮失效断裂;试验4车头左侧部位受到挤压破坏。

从以上两个方面综合分析,车体没有安装假人的试验,很难以单纯的某部件加速度输出值来具体判定车体是否会对成员造成严重伤害。从车体部件加速度及车体的破坏挤压情况两方面进行综合判断,试验2峰值加速度在安全范围内且车体破坏轻微,防撞效果较好;试验4虽车头左侧有一定挤压破坏,但车头及车体的峰值加速度较低且平稳,可判断防撞安全性能较好;试验1及试验

图18 车体破坏状态Fig.18 The damage state of vehicles

3的安全性能不是很理想,尤其试验3的破坏情况最为严重,但是试验3的车体加速度峰值在较好的安全范围内。

7 结论

通过四组模型的碰撞试验结果进行综合性分析研究得出以下结论:

(1)两种混凝土护栏及新型设计护栏的防穿越的防撞性能良好且均满足要求,但试验3情况下的波形梁护栏不满足防穿越性能要求。

(2)试验4新型护栏导向性能最好,试验1、试验3的导向性能次之,试验2护栏的导向性能最差。

(3)综合判断试验4虽然车头部位有一定的挤压破坏,但是其车体的加速度峰值最低且平稳,因而判断其安全性能较好;试验2加速度值及形体状态综合判断安全性能也较好;试验1及试验3的安全性能较差。

(4)车辆与混凝土护栏碰撞时车体的峰值加速度值较高,但波形梁护栏及波形梁板对降低车体的峰值加速度效果明显;混凝土护栏防穿越性能较好且使车体与护栏碰撞后的状态更平稳;新型护栏结合了以上两者的优点,防撞效果较好。

总之,从三个方面进行综合判断显然新型护栏的综合型防撞性能较为理想。这说明新型护栏的结构设计理念较为理想且结构设计的结果也较好。

[1] 中交第一公路勘察设计研究院.JTG D80—2006高速公路交通工程及沿线设施设计通用规范[S].北京:人民交通出版社,2006.CCCC First Highway Consultants.JTG D80—2006 General specification of freeway traffic engineering and roadside facilities[S].Beijing:China Communication Press,2006.(in Chinese)

[2] 贾宁,闫书明,马亮,等.组合式消能减速护栏实车碰撞试验研究[J].振动与冲击,2013,32(13):1-5.Jia Ning,Yan Shuming,Ma Liang,et al,Full-scale impact test of a combined barrier for vehicle speed-reducing[J].Journal of Vibration and Shock,2013,32(13):1-5.(in Chinese)

[3] 中华人民共和国交通部.JTG/T D81—2006公路交通安全设施设计细则[M].北京:人民交通出版社,2006.Ministry of Transport of the People’s Republic of China.JTG/T D81—2006 Ministry of Communications.Guidelines for design of highway safety facilities[M].Beijing:China Communication Press,2006.(in Chinese)

[4] 中华人民共和国交通运输部.JTG B05—01—2013高速公路护栏安全性能评价标准[S].北京:人民交通出版社,2013.Ministry of Transport of the People’s Republic of China.JTG B05—01—2013 Standard for Safety Performance Evatuation of flighway Barriers[S].Beijing:China Communication Press,2013.(in Chinese)

[5] Zhang Peng,Zhou Deyuan.A research on the LSDYNA hourglass formulations[C].2nd International Conference on Advances in Experimental Structural Engineering,2007,(2):641-648.

[6] Livermore Software Technology Coporation.LS-DYNA Keyword user’s manual version971,2007.

[7] 陆新征,何水涛,黄盛楠.超高车辆撞击桥梁上部结构研究——破坏机理、设计方法和防护对策[M].北京:中国建筑工业出版社,2011.Lu Xinzheng,He Shuitao,Huang Shengnan.Collision between over-height vehicles and bridge superstructures:failure mechanism,design methodology and protective measures[M].Beijing:China Architecture and Building Press,2011.(in Chinese)