基于螺栓结合的数控车削中心主轴箱静刚度研究

惠 烨,李 艳

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

0 引言

数控机床的刚度是保证机床加工具有高精度的前提[1-3],机床在切削加工过程中,受到切削力的作用产生变形, 影响加工精度、表面光洁度和刀具寿命[4,5].机床主轴静刚度反映了机床设计、工艺和装配的优劣[6],检测并分析机床主轴箱刚度,研究其对末端的影响规律,对提高数控机床加工精度有重要意义.

有限元法研究车削中心主轴箱的静刚度, 能够预先对主轴箱的承力性能有所了解, 为主轴箱的设计、改进和优化工作提供理论依据.张华[7]基于铰链点单元刚度矩阵对混联机床的静刚度进行了分析, 蔄靖宇等[8]对车削中心主轴箱进行了热误差仿真及特性分析, 刘悦等[9]基于轴承及导轨接触刚度的混联机床静刚度研究及优化,金涛等[10]基于结合面对车削复合加工中心进行了有限元分析.已有的研究表明有限元分析中的建模过程大量简化,且机床各个部件之间的结合部在有限元分析中的模拟和设置是难点;数控机床由许多部件组成,各部件之间存在大量的刚性和柔性结合部[11],结合部的特性是非线性的,并且对机床刚度影响非常大.

本文以车削中心主轴箱为研究对象, 基于有限元仿真软件, 利用螺栓预紧力的设置来模拟机床主轴箱与床身之间螺栓结合部的连接属性,进行有限元分析并试验验证,对机床主轴箱静刚度提高改进提供理论和实验依据.

1 基于螺栓预紧单元的主轴箱有限元分析

静力学分析是有限元分析中最基本的分析类型,在有限元分析的参数设置过程中,模型的简化程度、结合面的处理、载荷施加、边界条件和约束的选择直接影响分析结果的准确性.在主轴箱有限元分析中,由于主轴箱结构复杂,有限元分析软件的建模功能没有专门三维软件强大,主轴箱三维实体模型的建立是用Solidworks进行的;模型建立后,主轴箱箱体结构上存在大量的小的螺纹孔、大量的加工圆角、倒角等细微结构,这些结构特征在进行有限元分析划分网格时,很有可能需要画得很密,需要大量的计算时间和计算内存,如果网格画粗了会使得单元畸变较大,使有限元分析结果误差大.简化这些细微结构不影响构件的总体分析结果,因此在模型导入前进行了必要的细微结构特征简化,然后将模型导入Ansys Workbench进行有限元解析,图1为进行网格划分后的主轴箱模型.

图1 主轴箱网格划分

由于螺栓结合的接触状态是非线性接触[12],而主轴箱与导轨之间存在大量的螺栓连接,在进行有限元分析时准确施加螺栓连接的预紧载荷对分析结果的准确性至关重要.有限元分析认为,螺栓连接的两个主要特点是预紧和配合接触部分,螺栓预紧力的模拟对有螺栓的机械结构有着重要的作用;模拟螺栓预紧力一般有以下几种方法:热变形、约束方程、初始应变建模及预紧力单元法[13].热变形建模方法,预紧的产生是通过指定模拟螺栓和法兰不同的温度和热膨胀系数.在约束方程法的情况下,预紧是耦合的一种特殊形式[14],这个方程可应用于约束相关节点的特性.初始应变的方法是更直接的办法,初始位移被视为螺栓连接结构预应力的一部分.对主轴箱和床身的连接螺栓的预紧力,本文通过使用包含完整的线性和非线性接触状态分析的有限元软件ANSYS Workbench来分析复杂的螺栓结合面的接触状态,通过预紧单元分布施加载荷来实现螺栓的预紧效果,预紧力大小与实际预紧力一致,这样可以模拟实际螺栓连接状态.

本文分析的是如图2所示的某机床厂新研制的五轴数控车削中心的主轴箱,最大回转直径φ450,最大车削直径φ285,车削长度500,主轴通孔直径为φ57.为提高主轴精度,采用大功率内装式高速电主轴,主轴最高转速为8 000 rpm.因此,主轴箱的变形直接影响机床的加工精度.

图2 车削中心主轴箱

在主轴箱加载实验中,通过加载装置的载荷从0增加到3 000 N,初始加载位置坐标为(80.527,0,274.900).如图3所示,作用于施载位置的合力F符合切削力关系[15]:

图3 车床切削力分解示意图

(1)

Fc=Fsinβsinα

Fp=Fsinβcosα

Ff=Fcosβ

(2)

式中:Fc—主切削力;Fp—切深抗力;Ff—进给抗力.

车削中心切削过程中,切削力由工件传到主轴箱,为了使得解析时受力大小、方向、受力点位置与实验状况相同,在有限元载荷施加时,需要将实际刀具切削点产生的复合载荷F,将合力F按照公式(2)的比例关系分解求得Fc、Fp、Ff三个作用于加载位置的力,按照坐标位置和数控机床的坐标方向折算为直接作用于主轴箱前端面施加X、Y、Z方向的力FX、FY、FZ和主轴箱孔施加X、Y、Z方向的力矩MX、MY、MZ.

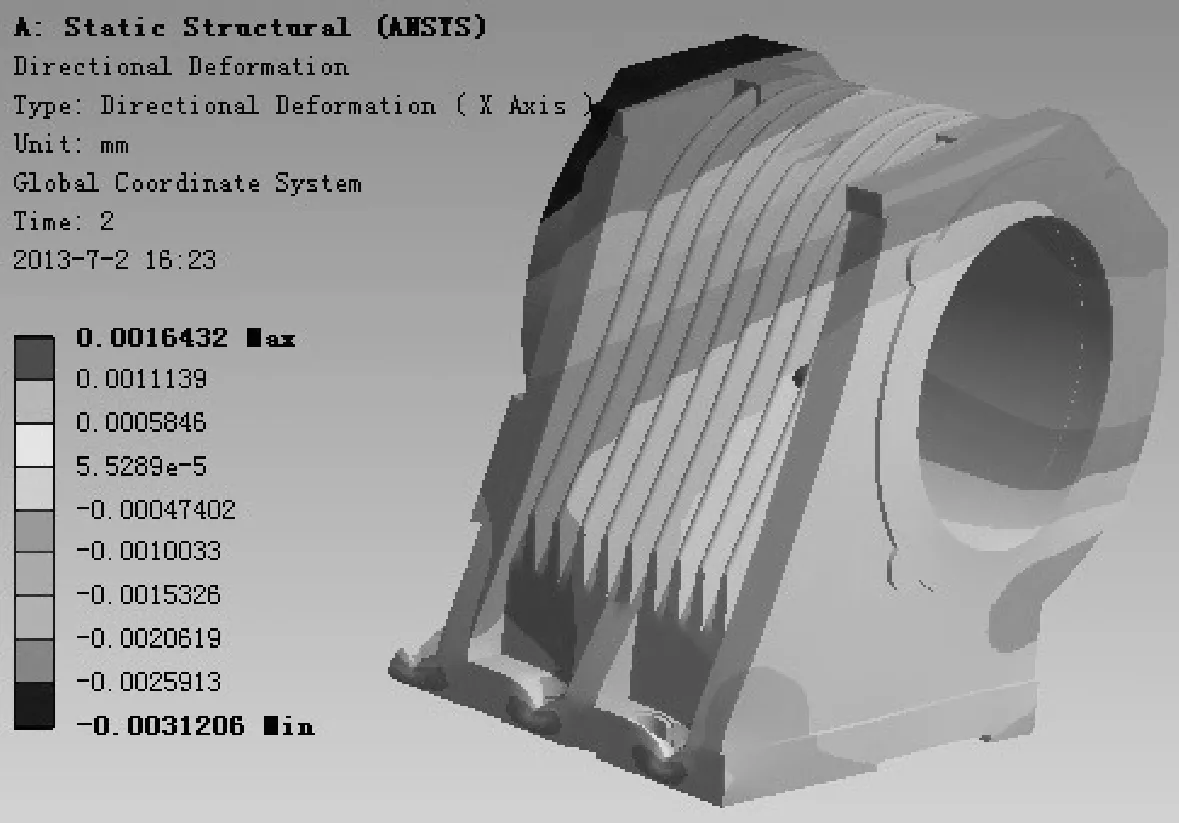

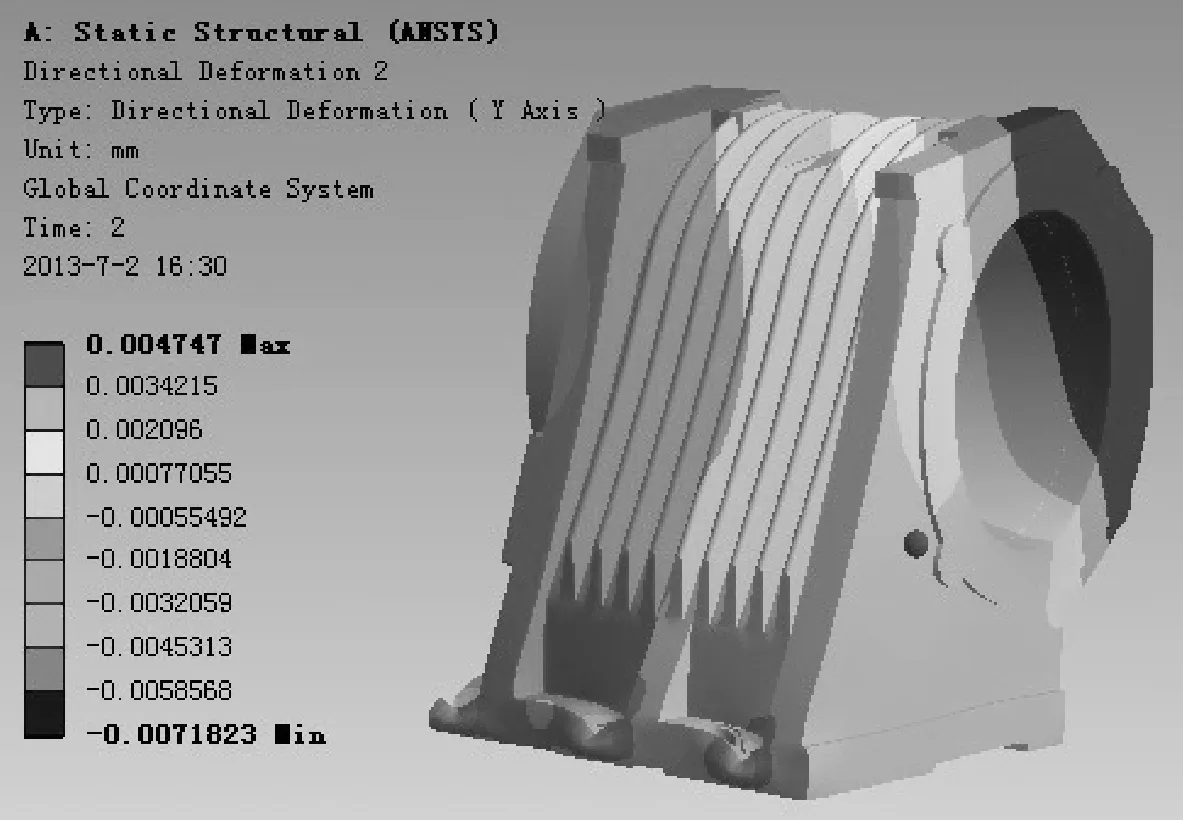

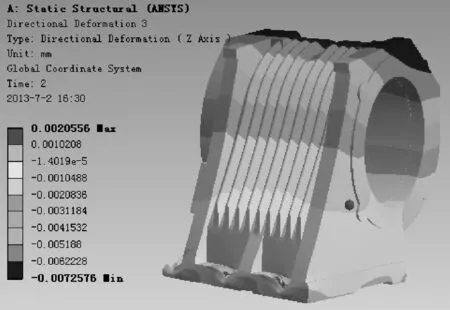

有限元分析中假定主轴箱与导轨结合表面不变形,施加螺栓预紧单元.在主轴箱前端面和内孔施加经过计算得到的各个方向的力和力矩,并分析计算结果.图4~6分别为车削中心主轴箱在负载为3 000 N时分析得到的X、Y、Z方向的变形云图.

图4 X向变形云图

图5 Y向变形云图

图6 Z向变形云图

2 车削中心刚度检测实验验证

为了验证有限元分析方法中载荷、边界条件和参数设置的正确性和分析结果的准确性,同步对五轴车削中心进行了静刚度检测实验.如图7所示,将弓形架、测力环和加力螺栓组成的施载装置安装在主轴的卡盘上并通过顶尖与尾座连接,模拟刀具夹持在车削中心的刀架上.

图7 刚度检测实验装置

如图8所示,在主轴箱前后端面的不同方向安装6个电感位移传感器,为准确测量出主轴箱相对于床身的变形值,专门设计了传感器夹持件,夹持件通过磁力表座固定于床身导轨上.

图8 位移传感器安装位置

实验过程中通过加力螺栓加载,同时记录载荷及对应的各个位移传感器的值,从而测出主轴箱各个测点在不同载荷下的变形量.图9所示为载荷从0增加到3 000 N过程中,各个测点的变形量.

图9 主轴箱各测点随载荷变化的变形量

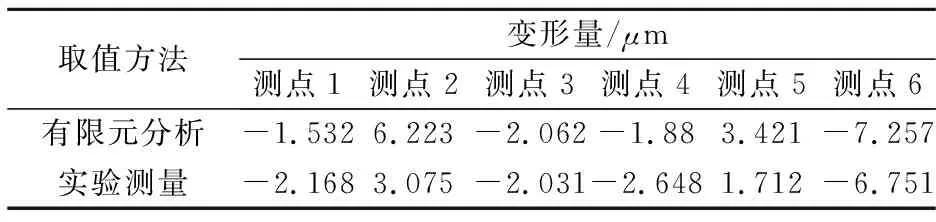

将同一加载位置各个测点的有限元分析结果与实验数据对比,结果如表1所示.由表1的对比结果可以看出,主轴箱的分析结果与实验结果变形趋势一致,结果存在一定误差是由于解析时主轴箱结构非常复杂,在分析建模过程中, 不可避免采用很多的简化处理.在实验中也会存在不可避免的实验误差.

表1 各测点变形量对比

用于分析和实验的主轴箱是新研制的高速高精度车削中心,在设计中对床身和主轴箱结构进行了多次分析和优化设计,以保证较高的机床刚度和精度.多次有限元分析中,对主轴箱采用不同的约束方式,仅作固定连接没有考虑结合部的分析结果与实验误差较大,考虑螺栓结合的有限元分析,从表1可以看出与实验结果误差较小,分析结果的准确性更高.从实验和分析结果综合来看,随着载荷的增大,各个测点的变形增大,主轴箱前端的Z向测点6和测点2的变形量较大,主轴箱后端Y向变形较大,为提高主轴箱前端和后端刚度,尤其是对加工精度影响较大的前端,建议在结构改进时增加主轴箱前端的连接刚度,使得主轴箱头部的变形减小,以提高对加工精度影响较大的主轴头部的抗变形能力.改进型的设计在现有主轴箱与导轨连接的结合部增加了螺栓结合部,进一步提高了主轴箱的静刚度.

3 结论

机床的静刚度是表征机床性能的最基本的技术指标,本文基于螺栓结合对车削中心的主轴箱进行了有限元分析,可有效提高有限元分析的准确性.通过将有限元分析和实验环节验证相结合,证实了有限元仿真计算与分析的准确性及实验方法和过程的有效性,为进一步提高机床主轴箱的静刚度提供了依据.

[1] M.Zaeh,D.Siedl.A new method for simulation of machining performance by integrating finite element and multi-body simulation for machine tools[J].CIRP Annals-Manufacturing Technology,2007,56 (1):383-386.

[2] Tian Huang,Xingyu Zhao,David J.Whitehouse.Stiffness estimation of a tripod-based parallel kinematic machine[J].IEEE Transactions on Robotics and Automation,2002,18(1):50-58.

[3] Bashar S.El Khasawneh,PlacidM Ferreira.Computation of stiffness and stiffness bounds for parallel link manipulators[J].International Journal of Machine Tools & Manufacture,1999(39):321-342.

[4] M.Ebrahimi,R.Whalley.Analysis modeling and simulation of stiffness in machine tool drives[J].Computers & Industrial Engineering,2000(38):93-105.

[5] I.Zaghbani,V.Songmene.Estimation of machine-tool dynamic parameters during machining operation through operational modal analysis[J].International Journal of Machine Tools and Manufacture,2009,49(10):947-957.

[6] 王海滨,刘启伟,朱春雨.数控车床静刚度试验及有限元分析[J].CAD/CAM与制造业信息化,2012,19(4):58-60.

[7] 张 华.龙门式混联机床静刚度和动态特性分析与实验研究[D].北京:清华大学,2004.

[8] 蔄靖宇,赵海涛,杨建国.车削中心主轴箱热误差仿真及特性分析[J].中国机械工程,2009,18(2):2 182-2 185.

[9] 刘 悦,汪劲松.基于轴承及导轨接触刚度的混联机床静刚度研究及优化[J].机械工程学报,2007,43(9):151-154.

[10] 金 涛,彭晓辉,赵万华,等.基于结合面的车铣复合加工中心有限元建模[J].组合机床与自动化加工技术,2011,53(9):77-80.

[11] 黄玉美,张广鹏,高 峰.虚拟样机整机结构特性边界元仿真[M].北京:机械工业出版社,2004.

[12] Jeong Kim,Joo Cheol Yoon,Beom Soo Kang.Finite element analysis and modeling of structure with bolted joints[J].Applied Mathematical Modelling,2007,31:895-911.

[13] 刘启伟.基于ANSYS的螺栓固定结合面建模方法研究[D].沈阳:东北大学,2008.

[14] M.Zaeh,D.Siedl.A new method for simulation of machining performance by integrating finite element and multi-body simulation for machine tools[J].CIRP Annals-Manufacturing Technology,2007,56(1):383-386.

[15] 陈日曜.金属切学原理[M].北京:机械工业出版社,2006.