不同截断长度对毛竹材利用率的影响

张富强(福建省政和县林业局, 福建 政和 353600)

中国是世界上竹林面积最大,竹材资源最丰富的国家,被称为“竹子王国”。全世界有70多属竹子,共1 200多种,竹林面积约为2 200万 km2,主要分布在亚洲、大洋洲和南美洲等地。我国竹子种类共有39属500余种,约占世界的三分之一,现有竹林面积约为530多万 ha(李媛等,2006)。毛竹是我国竹材资源中最主要,也是应用最为广泛的一种,占我国竹材的三分之二以上。毛竹属于禾本科刚竹属,又名孟宗竹或楠竹,具有繁殖能力强,生长速度快,成材周期短,产量高和资源丰富等特点,且毛竹林的面积大、分布地域广,其经济价值高(于文吉等,2002)。经过三十多年的研究与开发,竹材工业化利用方面也有了长足的发展(宋孝金等,2012),目前我国各类竹材加工企业已有几千家,竹材各类加工产品种类有数十种,主要包括竹编板、竹帘板、竹集成材、竹地板、竹材胶合板、竹家具等各种竹制工艺品(徐明等,2008;张齐生,2003)。据2012年中国林业发展报告统计,16.44亿根,比2011年增长6.81%,其中毛竹11.15亿根,竹产业产值达1 224亿元(国家林业局,2012)。然而,竹材加工技术及其装备相对滞后于竹材工业的发展速度,竹材利用率低,特别是以竹片为基本胶合单元的竹材胶合板材的生产过程中,毛竹竹片加工利用率低,利用率不到30%,致使竹材加工产品成本高,影响竹材胶合板材的市场竞争力。同时,近年来随着竹材工业的发展,毛竹材的价格不断上涨,致使竹材加工产品生产成本居高不下,影响了竹材产品的市场竞争力和竹材企业的发展。本文就毛竹竹片加工利用率低的问题,分析了毛竹材外径、竹壁厚度随立杆高度的变化规律,并在此基础上,进一步研究不同竹材截断长度对竹片加工利用率的影响。

1 材料与方法

1.1 试验材料

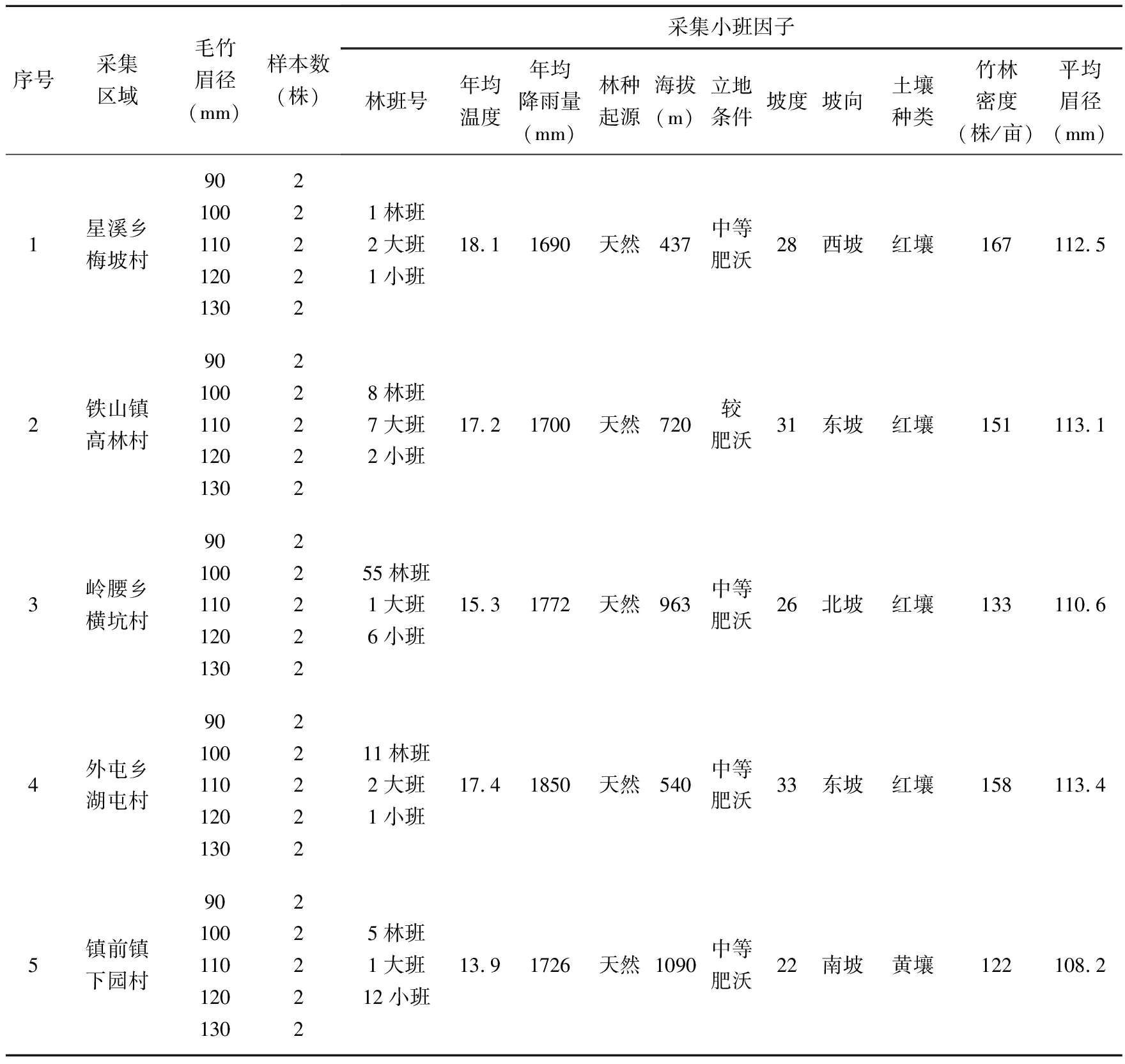

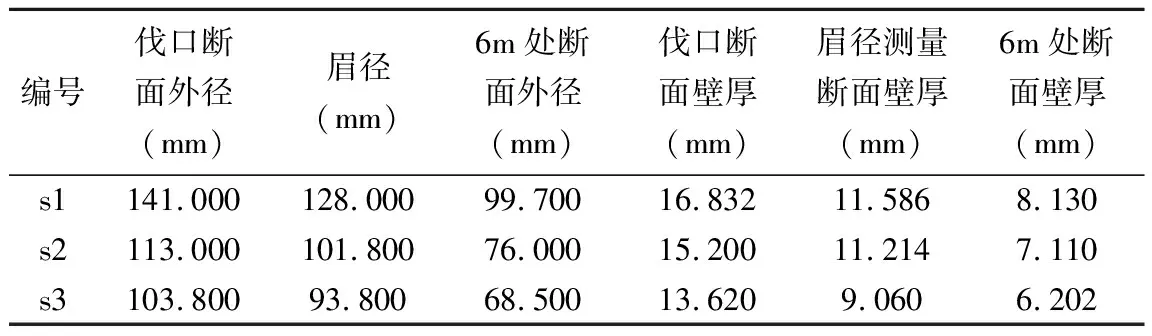

毛竹材(Phyllostachyspubescens)分别在福建省政和县不同区域、不同坡地、不同朝向分别随机采伐50根4年生毛竹,毛竹材样本情况见表1所示。采伐时伐口尽量靠近地面。

表1 毛竹材样本情况Table 1 The information of the bamboo samples

1.2 试验方法

1.2.1 不同立杆高度毛竹材外径变化模型 近伐口的节间处裁平,自裁平断面起,每隔0.5 m测量其断面外径。测量断面外径时,测量3个不同方向的直径,取其平均值。将每根毛竹材的不同立杆高度的外径,按式(1)所示模型拟合得到不同立杆高度毛竹材外径变化模型。

d=d0+A(1-e-x/T) (1)

式中:d为不同立杆高度毛竹材外径(mm);d0为0米处即伐口断面的毛竹材外径(mm);x为立杆高度(m); A、T为系数。

1.2.2 不同立杆高度竹壁厚度变化模型 毛竹材取材与壁厚测量位置与上述外径测量相同,但测量壁厚时,同一断面上测5处测壁厚,取其平均值。将每根毛竹材的不同立杆高度的壁厚,按式(2)所示模型拟合得到不同立杆高度毛竹材壁厚变化模型。

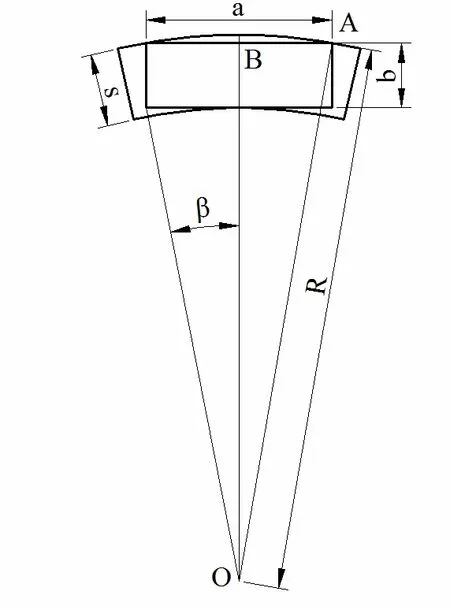

图1 竹片加工示意图Figure 1 The schematic drawing of the bamboo strip

s=s0+A(1-e-x/T) (2)

式中:h为不同立杆高度毛竹材壁厚(mm);x为立杆高度(m);h0为0米处即伐口断面的毛竹材壁厚(mm); A、T为系数。

1.2.3 不同截断长度竹片加工利用变化率 竹筒剖分竹条数与最大竹片厚度计算:已知毛竹材伐口处端面的外径为d0、竹壁厚度为h0,可按式(1)、式(2)拟合的数学模型,分别计算出自伐口处断面任意距离的截断断面的竹材外径d、竹壁厚度s,若加工竹片的宽度为a,竹片在竹条中的相对位置如图1所示(图中R为竹材断面外圆半径,R=d/2),竹条在竹筒上所占圆心角为2β为:

则一段竹筒可剖分竹条数为:

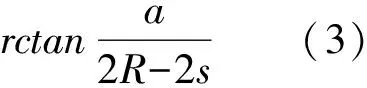

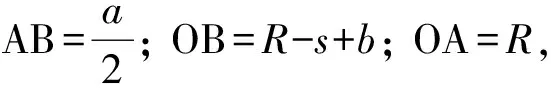

已知竹筒外径、竹壁厚度,可计算出刨削加工的竹片最大厚度。如图1所示的直角三角形△OBA的直角边AB、OB及斜边OA分别为:

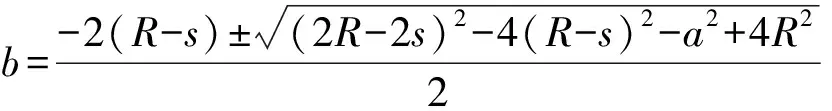

因为竹筒外径必定大于竹壁厚度,即-2(R-s)<0,所以“±”应为“+”,故而:

竹片利用变化率:以竹材长度6.3 m、目标竹片宽度为24 mm为例对比不同的截断长度对竹材利用率的影响。测量每根毛竹材伐口断面的平均外径、平均竹壁厚度,将毛竹材按表2所示的不同截断方案虚拟截断成不同长度l竹筒,按式(4)计算得到每段竹筒剖分竹条数n,按式(5)计算得到竹片最大厚度b,按式(6)计算不同截断方案同一根毛竹加工的竹片总体积,再以截断方案0的竹片总体积V0为基准按式(7)计算出不同截断方案竹片总体积的变化率,即竹材利用变化率。

表2 竹材截断方案

表3 3根示例毛竹材基本测量数据

2 结果与分析

2.1 不同立杆高度毛竹材外径变化模型

将每根毛竹材不同立杆高度的外径分别绘制曲线,并按式(1)拟合(R2≥0.9899),得到系数A、T,取各系数平均值代入式(1),可得不同立杆高度的毛竹材外径变化模型,见式(8)。

d=d0-92.2759(1-e-x/11.0277) (8)

按式(8)的模型预测值与其实测值间的平均误差为4.65 mm,其中3根毛竹材外径的预测值与实测值对比示例如图2所示,其基本测量数据如表3所示。

2.2 毛竹材壁厚随立杆高度变化规律

将每根毛竹材不同立杆高度的竹壁厚度分别绘制曲线后,按式(2)拟合(R2≥0.9549),得到系数A、T,取各系数的平均值代入式(3),可得不同立杆高度毛竹材竹壁厚度变化模型,见式(9)。

s=s0-7.9024(1-e-x/1.6270) (9)

按式(9)模型预测值与其实测值间的平均误差为0.5779 mm,其中与图2相同的3根毛竹材壁厚的预测值与实测值的对比示例如图3所示, 其基本测量数据如表3所示。

图23根毛竹外径实测值与模型预测值对比示例图33根毛竹壁厚实测值与模型预测值对比示例

Figure 2 Comparing measured value with predictive value of 3 samples of bamboo diameter Figure 3 Comparing measured value with predictive value of 3 samples of bamboo wall thickness

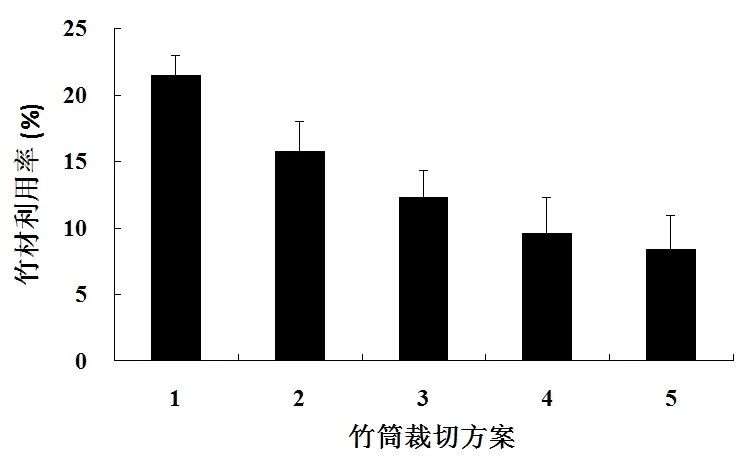

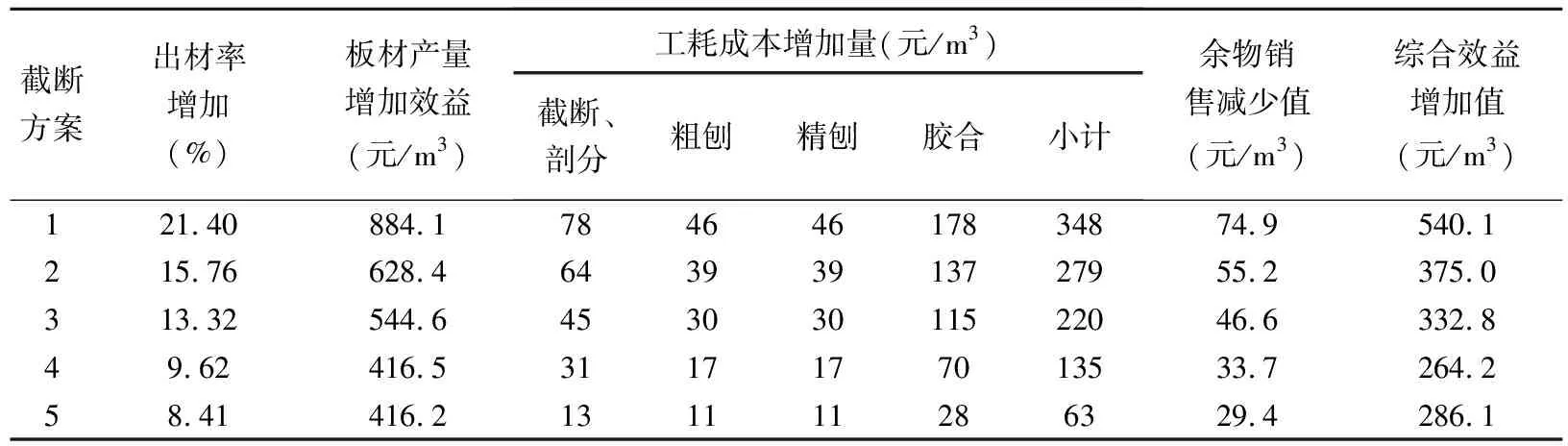

2.3 不同竹筒长度对竹材利用率的影响

传统生产方法是统一将毛竹材截断为2.1 m的竹筒(如表2方案0),与截断方案0比较,截断方案1-5的竹材利用变化率如图4所示。由图4可知,竹材截断时竹筒长度越短竹材利用率越大,因为竹材外径近于线性衰减、竹壁厚度呈指数衰减,若竹片目标宽度一定,随竹筒长度的减小,竹筒可剖分的竹条数有所增加、加工的竹片最大厚度明显增大。以截断方案1为例,相对于方案0竹片总体积增加了21.4%。然而,随着竹筒长度的减小,增加了截断次数、剖分的次数,致使生产成本将会有所提高,但仍能带来较显著的经济效益(见表4)。因此,实际生产中若根据产品尺寸确定竹材截断长度,可有效地提高竹材的利用率。

图4 不同截断方案竹材的利用率

表4 不同竹材裁切方案生产成本分析Table 4 Production cost analysis for different bamboo cutting plan

3 讨论

毛竹竹材外径、竹壁厚度随立杆高度的增大近于呈指数减小,其中竹材外径更趋于线性减小,而竹壁厚度在立杆高度约2 m以内快速衰减。因而在竹片加工中,随着竹筒长度的增大,刨削生产的竹片最大厚度越小,竹材利用率越低。以满足竹材加工产品尺寸要求为前提,尽可能减小毛竹材截断长度,可提高毛竹材利用率、降低竹材产品生产成本,具有显著的经济效益和环境效益。

国家林业局.2012.2012全国林业统计年报分析报告汇编.中国林业出版社.

李媛,邓和平.2006.竹质新材料产业化前景与对策.中国高校科技与产业化,(7):76-77.

宋孝金,刘晓辉.2012.竹材的工业化利用.林业科技,36(6):55-57.

徐明,任海青,徐金梅,郭伟.2008.中国近五年竹材加工利用研究进展及展望.世界林业研究,21(1):61-67.

于文吉,江泽慧.2002.竹材特性研究及其进展.世界林业研究,15(2):50-55.

张齐生.2003.我国竹材加工利用要重视科学和创新.浙江林学院学报,20(1):1-4.