双列圆锥滚子轴承功耗特性研究

邓四二,胡广存,董晓

(1.河南科技大学机电工程学院,河南洛阳 471003;2.浙江兆丰机电股份有限公司,浙江杭州 311232)

双列圆锥滚子轴承功耗特性研究

邓四二1,2,胡广存1,董晓1

(1.河南科技大学机电工程学院,河南洛阳 471003;2.浙江兆丰机电股份有限公司,浙江杭州 311232)

在滚动轴承动力学理论基础上,建立了双列圆锥滚子轴承非线性动力学微分方程及其摩擦功耗数学模型,采用精细积分法和预估-校正Adams-Bashforth-Moulton多步法相结合的方法进行求解,分析了轴承不同工况参数、结构参数及工艺参数对轴承摩擦功耗的影响。研究结果表明:轴承摩擦功耗随倾覆力矩及转速的增加先缓慢增加然后近似线性增加,转速对轴承摩擦功耗的影响比较明显,在满足使用要求下应尽量选取低转速;侧向载荷比的增加使“压紧侧”轴承摩擦功耗增加,“放松侧”减小,两侧摩擦功耗差值增加;轴承摩擦功耗随大挡边倾角的增加而增加,随滚子球基面半径的增加而减小;滚子波纹度为奇数阶次时,轴承摩擦功耗随波纹度幅值的增加呈先升高后降低的趋势;偶数阶次时,轴承摩擦功耗随波纹度幅值的增加而增加。

机械学;轴承动力学;双列圆锥滚子轴承;功耗

0 引言

双列圆锥滚子轴承作为装甲车轮毂单元的关键部件,其摩擦功耗等性能直接影响到整车的安全性、使用寿命和舒适度。双列圆锥滚子轴承工作时,既能承受较大的径向载荷,又能承受一定的轴向载荷和倾覆力矩,受力情况比较复杂,对其动态性能分析较为困难。

20世纪70年代,Gupta[1-2]建立了滚动轴承动力学分析模型ADORE,但模型中对圆锥滚子轴承保持架结构进行了简化,不能真实地反映滚子在保持架兜孔内的动态性能。文献[3-4]利用数值计算方法对双列圆锥滚子轴承动力学微分方程进行求解,提出了DRTRB综合模型,研究了轴承在非Newton流变模型下的拖动等性能。Choi等[5]采用遗传算法对汽车轮毂轴承进行分析研究,通过改变离散设计变量对轮毂轴承进行了优化设计。国内学者黎桂华等[6]基于轿车线性刚体运动的稳态转弯模型对轮毂轴承外部载荷进行推导计算,分析了轴承外部载荷特性。陈雪峰[7]对汽车轮毂轴承进行疲劳分析,通过汽车轮毂轴承组件设计及润滑系统的客观分析对轴承疲劳失效成因进行详细阐述,进而预防轮毂轴承的疲劳失效。武福等[8]以动车组动力转向架的轴箱轴承(密封双列圆锥滚子轴承)为研究对象,利用温度场和热应力场的耦合关系,建立轴承的数值分析模型,但是模型中没有考虑轴承自转和所受轴向载荷的影响。

目前,国内外对轮毂用圆锥滚子轴承的研究大多以单列圆锥滚子轴承为对象,而有关双列圆锥滚子轴承的研究较少。鉴于此,本文针对某一型号汽车轮毂用双列圆锥滚子轴承,基于滚动轴承动力学分析理论[9],考虑了6个自由度下的滚子、保持架的打滑、滚子的偏斜以及轴承内部摩擦与润滑等因素,对双列圆锥滚子轴承进行动力学分析,建立轴承非线性动力学微分方程,并在此基础上建立双列圆锥滚子轴承摩擦功耗数学模型。采用精细积分法和预估-校正Adams-Bashforth-Moulton多步法相结合的方法,对轮毂用双列圆锥滚子轴承非线性动力学微分方程进行求解,并分析轴承不同工况参数、结构参数以及工艺参数对轮毂用双列圆锥滚子轴承摩擦功耗的影响。

1 轴承动力学模型

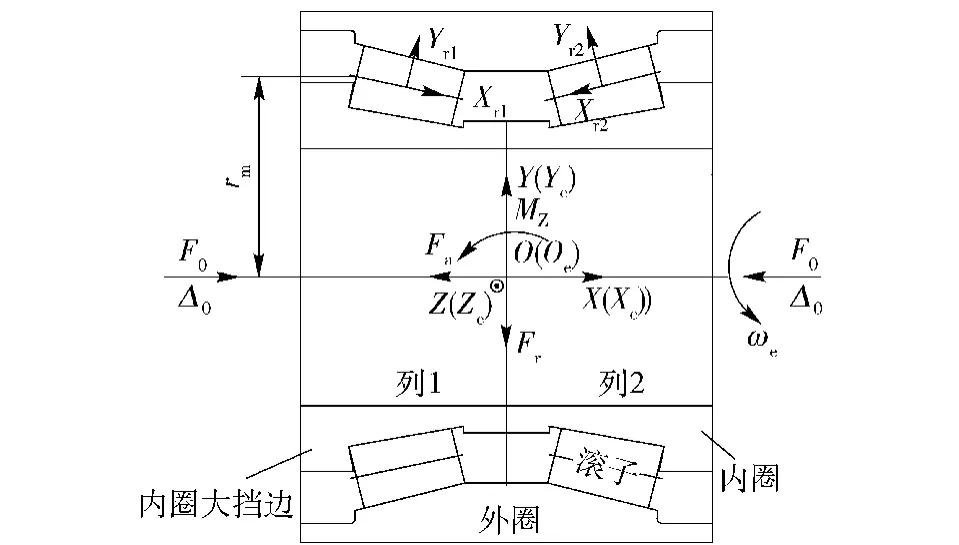

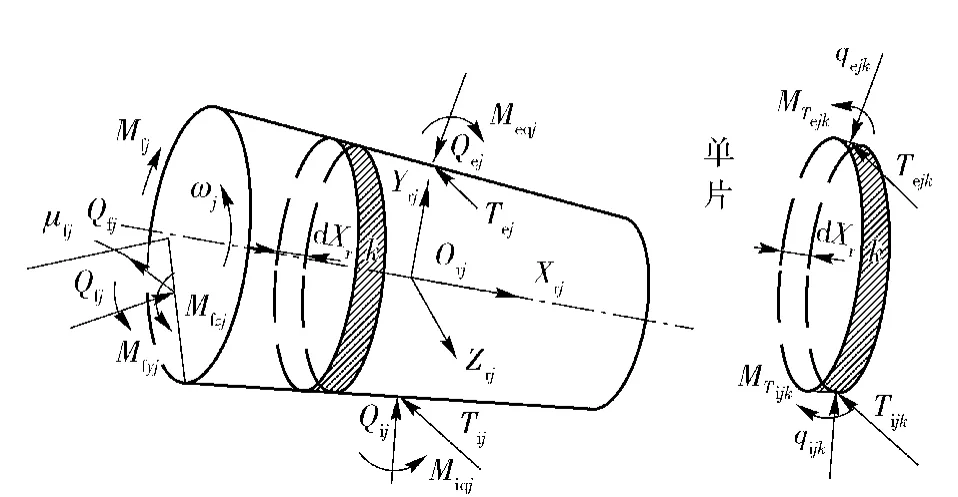

图1为双列圆锥滚子轴承的轴向平面。双列圆锥滚子轴承的两个内圈通过锁扣连结在一起,内圈固定,外圈以转速ωe带动保持架与滚动体进行旋转。为了便于分析,引入以下主要坐标系:原点在轴承中间横截面上的空间惯性坐标系{O;X,Y,Z},外圈坐标系{Oe;Xe,Ye,Ze},以及滚子坐标系(Xrm, Yrm,Zrm),下标m表示轴承列数,m=1,2(表示轴承列1和列2,下同).轴承使用过程中会受到以下外部载荷作用:

1)轴向预载荷F0,用轴向初始预紧量Δ0表示。

2)轴向载荷Fa和径向载荷Fr.

3)绕Z轴方向的倾覆力矩MZ.

上述外部载荷除轴向预载荷作用在两个内圈上外,其余均作用在轴承外圈上,见图1.

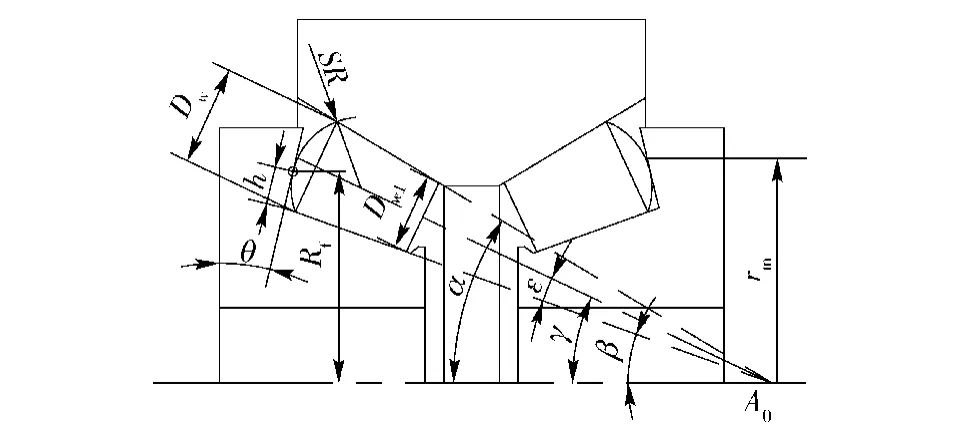

轴承内、外滚道延长线及滚动体轴线相交于轴承中心轴线上一点A0,如图2所示。滚子大端面中心到轴承轴线的径向距离为

滚子大端面与内圈大挡边的接触高度h为

式中:D为滚子平均直径,D=(Dw+Dw1)/2,Dw、Dw1分别为滚子的大端、小端直径;SR为滚子大端球基面半径;θ为内圈大挡边倾角;ε为滚子半锥角;γ为轴承平均接触角,γ=(α+β)/2,α、β分别为轴承的外接触角和内接触角。

1.1 轴承内部零件间相互作用

1.1.1 滚动体与滚道间的接触载荷

图1 双列圆锥滚子轴承坐标系和所受外载荷示意图Fig.1 Coordinate system and external load of double row tapered roller bearing

图2 轴承几何尺寸Fig.2 Geometrical dimensions of bearing

轮毂用双列圆锥滚子轴承在使用过程中会受到轴向载荷、径向载荷以及倾覆力矩的综合作用,滚动体发生倾斜、歪斜,使轴承内部相互作用变得更为复杂。针对上述问题,本文采用“切片法”[10]计算滚子与滚道间的接触载荷,如图3所示。根据经典Hertz弹性线接触理论,每一切片上滚动体与滚道间的接触压力为

式中:qi(e)jk是第j个滚子第k个切片与内外滚道的法向接触压力;Ki(e)是滚子与内外滚道接触处的负荷-变形常数,可由文献[9]中的导出式得到;δi(e)jk是第j个滚子第k个切片与滚道间的弹性变形量,其计算方法见文献[10];i,e分别表示内、外滚道(下同)。

滚子与滚道间的总接触载荷可由滚动体有效接触长度Ls上每一片与滚道的接触压力沿滚动体轴线方向进行积分求和得到,如(4)式所示:

1.1.2 滚动体与滚道间的拖动力

图3 滚子与滚道间作用力Fig.3 Interaction between roller and raceway

滚动体与滚道间的润滑剂被挤压过程中会在接触表面形成润滑油膜。滚动体与内外滚道接触处由于相对滑动引起的摩擦力可根据润滑剂的拖动力来计算。如图3所示,沿着滚动体轴线方向对滚动体进行切片,每一切片上的拖动力可表示为

则滚子与滚道间的拖动力为每一片上拖动力的总和

式中:μi(e)jk是第j个滚子第k个切片的润滑油膜拖动系数[11]。

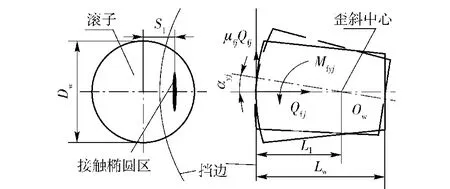

1.1.3 滚动体与内圈大挡边间的接触载荷

轴承在运转过程中,滚动体通常与内圈大挡边接触。此处假设圆锥滚子大端面为球形基面,内圈大挡边为锥形面。滚子与大挡边间接触处表面上会产生一接触椭圆区,如图4所示。在接触椭圆区域内,假设滚动体与大挡边间的作用力作用在最大弹性变形点处。则根据Klecker[12]的研究成果可得到滚子端部与大挡边间接触力为

图4 滚动体与大挡边间作用力Fig.4 Interaction between roller and flange

式中:μfj为滚子大端球基面与挡边间接触点的摩擦系数[13];L1为滚子偏斜中心距滚子大端的距离;αzj、αyj分别是滚子的倾斜角及歪斜角。L1和αzj,αyj可以通过仿真计算过程中测量得到。

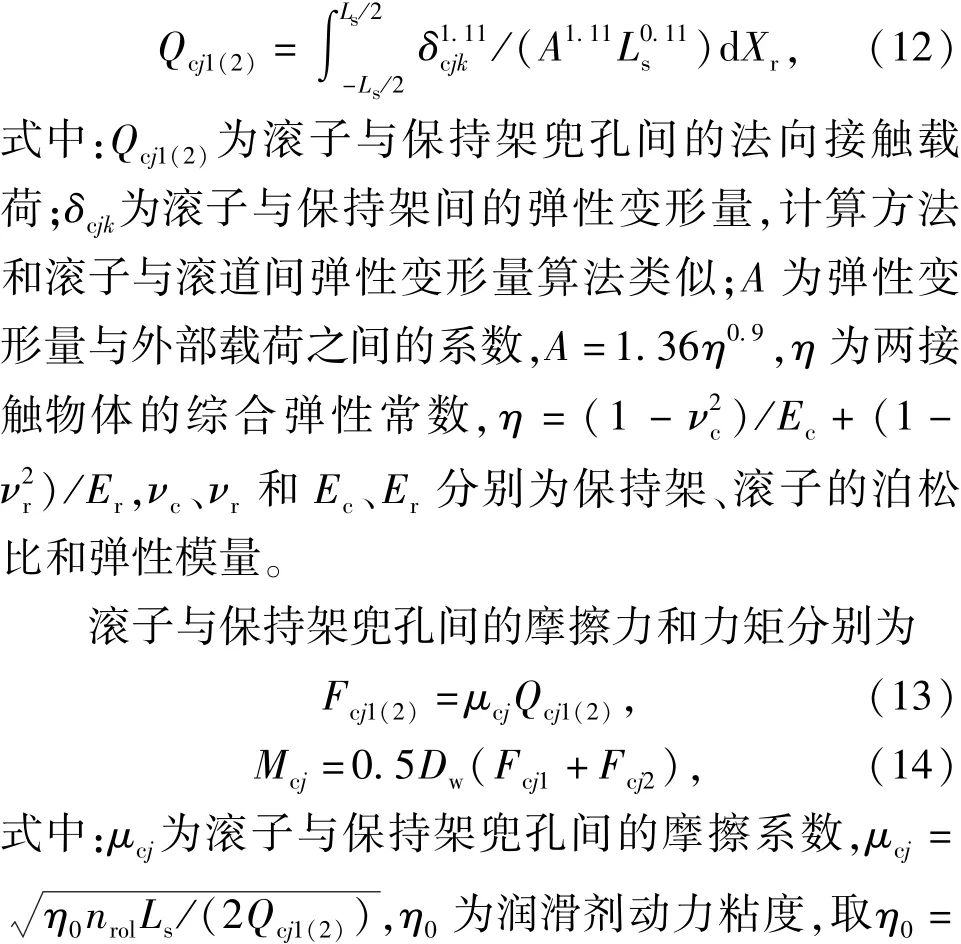

1.1.4 滚动体与保持架间的接触载荷

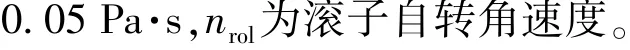

滚动体在滚道上滚动,同时又在保持架兜孔内绕自身轴线进行转动。当滚子公转速度大于保持架公转速度时,滚子推动保持架向前运动;滚子公转速度小于保持架公转速度时,滚子阻碍保持架向前运动。滚动体与保持架兜孔之间既存在法向接触载荷,也存在着切向摩擦力,如图5所示。滚动体与保持架兜孔间的法向接触载荷计算可采用滚动体与滚道间接触载荷的“切片法”计算法,滚子与保持架兜孔间的接触载荷计算为

图5 滚动体与保持架兜孔间作用力Fig.5 Interaction between roller and cage pocket

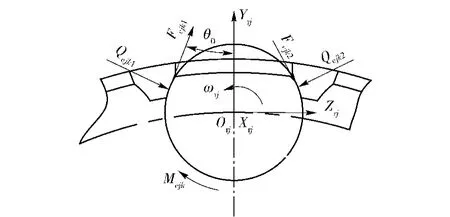

1.2 轴承动力学微分方程

根据轴承内部相互作用,得到圆锥滚子轴承第j个滚动体动力学微分方程00

2 轴承摩擦功耗

轴承运转过程中,滚动体与内外滚道、滚动体与内圈大挡边以及滚动体与保持架兜孔接触处的每一种摩擦力和阻碍力矩都会对轴承摩擦功耗产生影响,则轴承的总摩擦功耗为各接触部位摩擦功耗的总和。

2.1 滚道处的摩擦功耗

滚动体在内、外滚道接触处,产生的摩擦功耗可由(21)式计算:式中:Γvi(e)jk是第j个滚子、第k个滚子切片在滚道接触处的相对滑动速度,Γvi(e)jk=vi(e)k-vrjk;Mi(e)j是第j个滚动体在内外滚道接触处的粘性滚动阻力矩[14]。

2.2 挡边处摩擦功耗

内圈大挡边与滚子大端球基面间由摩擦引起的功耗计算为

式中:Γvfj是第j个滚子大端面与大挡边间的相对滑动速度,Γvfj=(ωi-ωc)Rf-S1ωrj,Rf为滚子大端端部与挡边间接触点到轴承轴线的距离,Rf=rm-S1cos γ,S1为滚子大端球基面与内圈大挡边间的接触点到圆锥滚子自身轴线的距离,S1=0.5Dwh·cos(γ-θ).

2.3 保持架兜孔处摩擦功耗

滚动体与保持架兜孔间的摩擦功耗计算为

式中:Fcjk1(2)是第j滚子、第k个切片与兜孔间的切向摩擦力;Γvejk是第j滚子、第k个切片与保持架兜孔间的相对滑动速度。

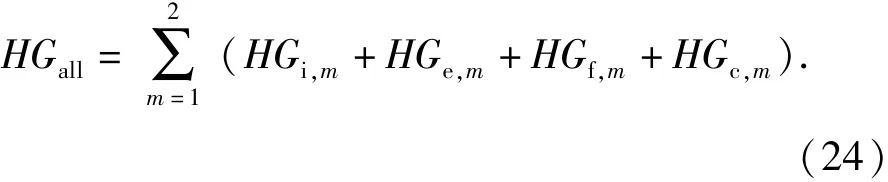

2.4 轴承总摩擦功耗

将以上轴承各处的摩擦功耗进行叠加,即得到双列圆锥滚子轴承的总摩擦功耗为

3 轴承摩擦功耗特性分析

本文根据所建立的轴承动力学模型和轴承摩擦功耗模型,采用了精细积分法和预估-校正Adams-Bashforth-Moulton多步法相结合的方法对轴承非线性动力学微分方程进行求解,计算轴承摩擦功耗。在此基础上,开发了轮毂用双列圆锥滚子轴承动力学分析软件。

以某一型号轮毂用双列圆锥滚子轴承为例,轴承保持架为冲压筐形保持架,材料为增强尼龙;内、外圈及滚动体材料选用GCr15;内圈固定,外圈旋转;保持架引导方式为滚子自引导。轴承几何主参数见表1.

采用所开发的轮毂用双列圆锥滚子轴承动力学分析软件,对轴承工况参数(轴向预紧量、侧向载荷比和倾覆力矩)、结构参数(滚子球基面半径和大挡边倾角)以及工艺参数(滚动体波纹度)与轴承摩擦功耗的关系进行了分析。

表1 轴承主参数Tab.1 Main parameters of bearing

3.1 轴承工况参数对轴承摩擦功耗的影响

双列圆锥滚子轴承一般通过轴向预紧量来进行轴承预紧,提高轴承的承载能力。在不同工况参数下对轮毂轴承进行仿真分析,可得到轴承摩擦功耗随工况参数的变化规律。

3.1.1 倾覆力矩对轴承摩擦功耗的影响

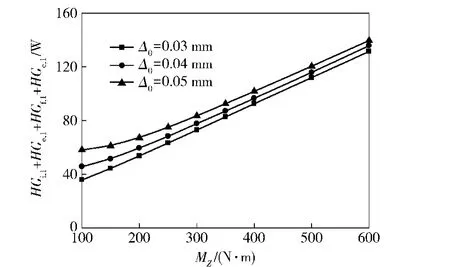

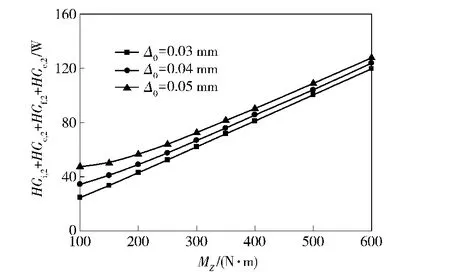

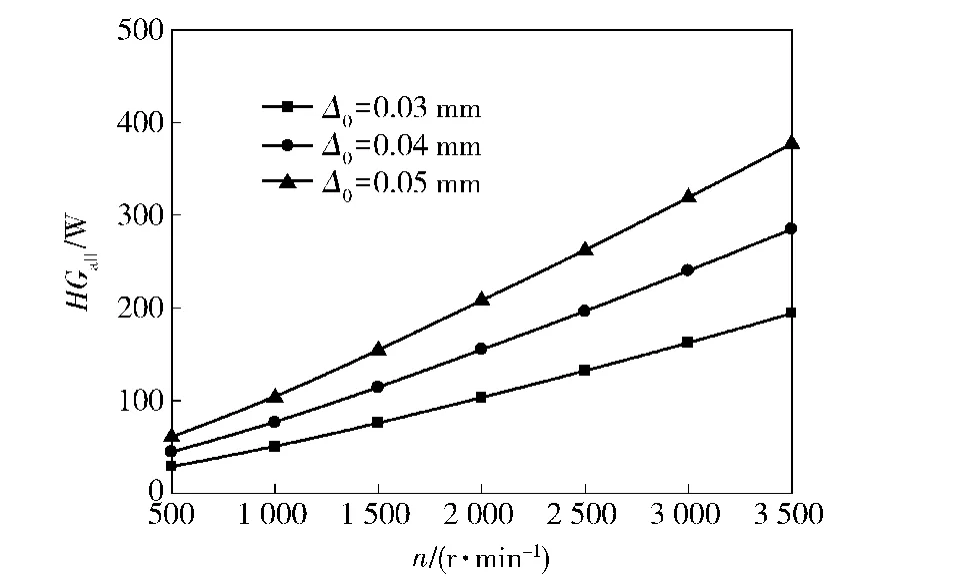

图6~图8是轮毂轴承在轴向载荷Fa=2 000 N,径向载荷Fr=5 000 N,转速n=1 000 r/min,不同轴向预紧量Δ0下,倾覆力矩对轴承摩擦功耗的影响。

从图6~图8中可以得到,随轴承所受倾覆力矩的增加,轴承摩擦功耗逐渐增加。倾覆力矩小于300 N·m时,轴承摩擦功耗随力矩的增加而缓慢增加。当倾覆力矩大于300 N·m时,随倾覆力矩的增加,轴承摩擦功耗几乎成线性增加。这是由于轴承所受倾覆力矩较小时,各个滚动体受力较小,随着倾覆力矩的增大,滚动体受力增大,出现两个承载区;轴向预紧量的增加使滚动体与滚道间接触力增大,致使轴承内部接触处的摩擦增加,轴承摩擦功耗就随之增加。

图6 倾覆力矩对轴承总摩擦功耗的影响Fig.6 Effect of capsized moment on the whole friction power consumption of bearing

图7 倾覆力矩对列1轴承摩擦功耗的影响Fig.7 Effect of capsized moment on friction power consumption of Row 1 bearing

图8 倾覆力矩对列2轴承摩擦功耗的影响Fig.8 Effect of capsized moment on friction power consumption of Row 2 bearing

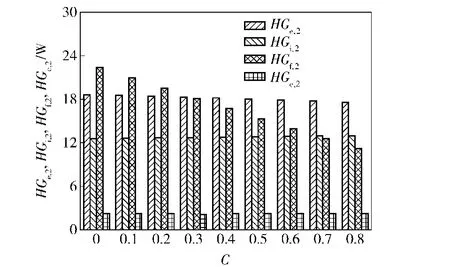

3.1.2 侧向载荷比对轴承摩擦功耗的影响

轮毂用双列圆锥滚子轴承既能承受轴向载荷,又能承受径向载荷。本文中,侧向载荷比C定义为轴承所受的轴向载荷与径向载荷的比值。仿真分析中,轴承承受倾覆力矩MZ=0 N·m,径向载荷Fr= 5 000 N,转速n=1 000 r/min,轴向预紧量Δ0= 0.03 mm.图9是不同侧向载荷比C下,轴承摩擦功耗的变化曲线。随侧向载荷比的增加,列1轴承的摩擦功耗逐渐增加,列2轴承摩擦功耗渐渐减少,而轴承总摩擦功耗略有增加。这是由于随侧向载荷比的增加,列1轴承被“压紧”,滚动体与大挡边处接触载荷逐渐增加,摩擦增加,使滚子与大挡边接触处的摩擦功耗增加(如图10所示),故列1轴承摩擦功耗增加;列2轴承被“放松”,滚动体所受接触载荷减小,接触处的摩擦减小,滚子与大挡边处摩擦功耗降低(如图11所示),故列2轴承摩擦功耗降低。其他接触处摩擦功耗变化不大(见图10和图11),并且可以从数值上看出,列1功耗增加量比列2功耗减少量大,因此轴承总摩擦功耗略微增加。

图9 侧向载荷比对轴承摩擦功耗的影响Fig.9 Effect of lateral load ratio on friction power consumption of bearing

图10 侧向载荷比对列1轴承各处摩擦功耗的影响Fig.10 Effect of lateral load ratio on friction power consumption of Row 1 bearing

图11 侧向侧向载荷比对列2轴承各处摩擦功耗的影响Fig.11 Effect of lateral load ratio on friction power consumption of Row 2 bearing

3.1.3 转速对轴承摩擦功耗的影响

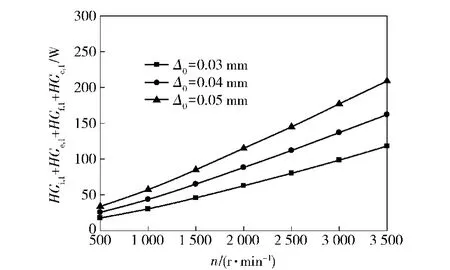

图12~图14是不同轴向预紧量Δ0下,转速n对轴承摩擦功耗的影响规律。其中径向载荷Fr= 5 000 N,轴向载荷Fa=2 000 N.从图12中可以看出,随转速的增加,轴承摩擦功耗开始缓慢增加,随后几乎呈线性增加,同时轴向预紧量对轴承摩擦功耗的影响也越来越显著。这是由于转速的增加,使滚动体在滚道及挡边上的滑动增加,加剧了滚动体与滚道及挡边间的滑动摩擦;滚动体相对兜孔的滑动速度增加,滚动体与兜孔间的摩擦功耗增加。因此转速的升高,轴承摩擦功耗也在不断地升高。满足使用要求下,圆锥滚子轴承应选择低转速,这也是大多圆锥滚子轴承适用于低速重载的原因。

图12 轴承转速对轴承总摩擦功耗的影响Fig.12 Effect of rotating speed on the whole friction power consumption of bearing

3.2 结构参数对轴承摩擦功耗的影响

轮毂轴承在承受径向载荷Fr=5 000 N、轴向载荷Fa=2 000 N、转速n=1 000 r/min下,通过改变轮毂轴承的结构参数(大挡边倾角及滚子球基面半径),分析轴承结构参数对轴承摩擦功耗的影响。

图13 轴承转速对列1轴承摩擦功耗的影响Fig.13 Effect of rotating speed on friction power consumption of Row 1 bearing

图14 轴承转速对列2轴承摩擦功耗的影响Fig.14 Effect of rotating speed on friction power consumption of Row 2 bearing

3.2.1 大挡边倾角对轴承摩擦功耗的影响

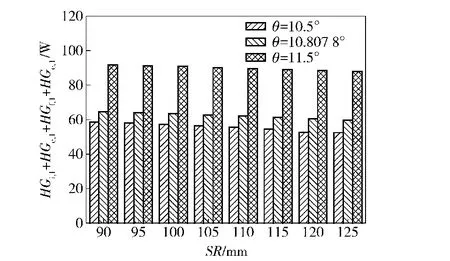

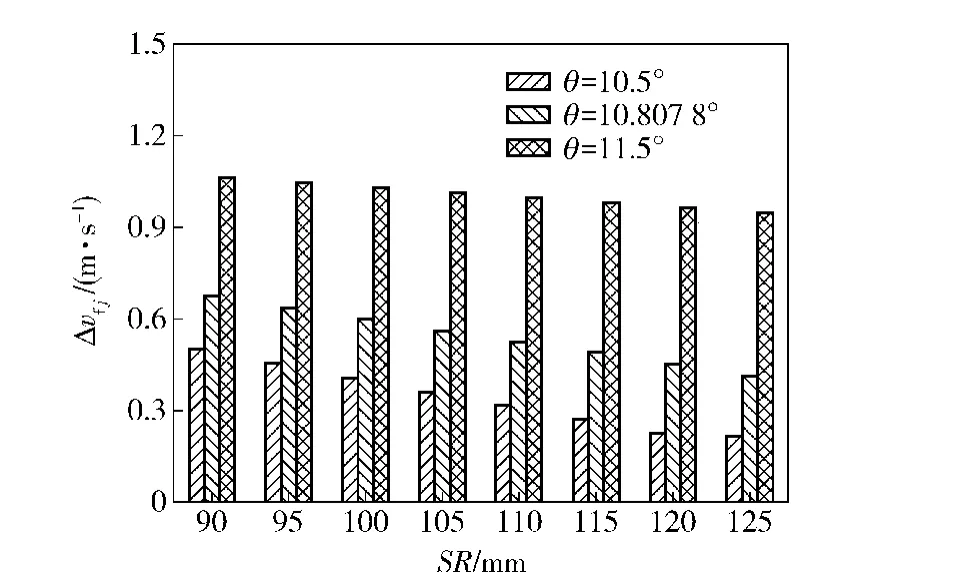

由图15~图17可以得到,同一球基面半径SR下,随大挡边倾角θ的增加,轴承摩擦功耗增加。这是由于球基面半径不变时,随挡边倾角的增加,滚子与大挡边间的相对滑动速度也增加(见图18和图19),致使接触处摩擦增加,轴承摩擦功耗增加,但考虑到结构尺寸的限制,挡边倾角不能无限增加。

图15 结构参数对轴承总摩擦功耗的影响Fig.15 Effect of structural parameters on the whole friction power consumption of bearing

图16 结构参数对列1轴承摩擦功耗的影响Fig.16 Effect of structural parameters on friction power consumption of Row 1 bearing

图17 结构参数对列2轴承摩擦功耗的影响Fig.17 Effect of structural parameters on friction power consumption of Row 2 bearing

图18 列1轴承滚子与大挡边接触处的滑动速度Fig.18 Sliding velocity between roller and end-flange of Row 1 bearing

3.2.2 滚子球基面半径对轴承摩擦功耗的影响

图19 列2轴承滚子与大挡边接触处的滑动速度Fig.19 Sliding velocity between roller and end-flange of Row 2 bearing

由图15~图17可以看出,大挡边倾角θ保持不变时,轴承摩擦功耗随滚子球基面半径SR的增加反而降低。这是由于球基面半径的增加使滚子与大挡边间的相对滑动速度Δvfj减小(见图18和图19),降低了滚子与大挡边间的拖动作用,所以轴承摩擦功耗减少,但考虑到大挡边与滚子端面间要有良好的润滑状态,球基面半径不能无限增加。

3.3 工艺参数对轴承摩擦功耗的影响

轴承在加工时存在工艺误差,使滚动体表面及内、外滚道表面形成波纹度,这些波纹度的存在对轴承内部相互作用有着复杂的影响。本文假设内、外滚道表面都是理想几何形状,仅考虑滚动体表面存在加工波纹度。轴承外圈转速n=1 000 r/min,内圈静止,初始轴向预紧量为0.03 mm,径向载荷Fr= 5 000 N,轴向载荷Fa=2 000 N.对轴承进行仿真分析,研究滚子波纹度对轴承总摩擦功耗的影响。

图20 滚子波纹度对滚动体与滚道间接触载荷的影响Fig.20 Effect of roller waveness on the contact load between roller and raceway

图20和图21为滚动体波纹度对轴承受载及总摩擦功耗的影响。从图中可以看出,滚动体存在波纹度时,滚动体受载曲线和轴承总摩擦功耗曲线上下波动。表2是不同阶次与幅值下滚动体波纹度对轴承总摩擦功耗的影响。从表中可得到:奇数阶波纹度下,轴承总摩擦功耗随波纹度的幅值的增加呈先升高后降低趋势;偶数阶次波纹度下,轴承总摩擦功耗随波纹度幅值的增加而增加。

图21 滚子波纹度对轴承总摩擦功耗的影响Fig.21 Effect of the roller waveness on the bearing friction power consumption

表2 滚动体波纹度对轴承总摩擦功耗的影响Tab.2 Effect of roller waveness on friction power consumption of bearingW

3.4 对比验证

采用CRETU S所开发的双列圆锥滚子轴承模型DRTRB与本文分析模型进行对比验证。模型中轴承的主参数:滚子大端直径8.106 mm,滚子全长10.929 mm,滚子球基面半径115 mm,外滚道倾角14.051°,内滚道倾角10.051°,挡边倾角10.10°,滚动体个数为16.轴承转速为6 000 r/min,轴向载荷2 000 N,径向载荷9 500 N,轴向预紧量0.03 mm.本文分析结果和CRETU S的计算结果如表3所示。从表3中可得到,本软件与DRTRB模型所计算的结果基本相似,轴承总摩擦功耗误差率不到5%,说明本文所建立的模型能较准确地描述轮毂用双列圆锥滚子轴承的摩擦功耗。产生误差的主要原因是本模型中保持架采用刚性体,保持架的柔性变形对仿真结果有一定的影响。

表3 计算结果对比Tab.3 Comparison of computed results

4 结论

本文在滚动轴承动力学理论基础上,建立了双列圆锥滚子轴承动力学仿真模型,并以某一型号轮毂用双列圆锥滚子轴承为研究对象,分析了不同工况参数、结构参数及工艺参数对轴承摩擦功耗的影响,得出以下结论:

1)轴承摩擦功耗随倾覆力矩、轴承转速的增加先缓慢增加然后近似线性增加,并且轴承转速对轴承摩擦功耗的影响较大。因此,在满足使用要求下尽量选择低转速,这也是多数圆锥滚子轴承仅用于低速重载的原因。

2)侧向载荷比的增加,使“压紧侧”轴承摩擦功耗增加,“放松侧”轴承摩擦功耗降低,两列摩擦功耗的差值变大,而轴承总摩擦功耗随载荷比的增加略有增加。

3)轴承结构参数影响轴承摩擦功耗。轴承摩擦功耗随球基面半径的增加而减小,随大挡边倾角的增加而增加,但是考虑到轴承结构尺寸的限制和润滑状态的影响,球基面半径和挡边倾角不能无限制地增加,需对其进一步优化分析,获得最佳大挡边倾角和球基面半径。

4)轴承加工工艺误差影响轴承摩擦功耗。滚子波纹度在奇数阶次时,轴承摩擦功耗随波纹度幅值的增加呈先升高后降低趋势。偶数阶次波纹度时,轴承摩擦功耗随波纹度幅值的增加而增加。

References)

[1] Gupta P K.Dynamics of rolling element bearings,partsⅠ,Ⅱ,Ⅲ,andⅣ[J].Journal of Lubrication Technology,1979,101(3):293-326. [2] Gupta P K.On the dynamics of a tapered roller bearing[J].Journal of Tribology,1989,111(2):278-287.

[3] Cretu S,Mitu N,Bercea I.A dynamics analysis of tapered roller bearing under fully flooded conditions[J].Wear,1995,188(1/ 2):1-18.

[4] Becea I,Cretu S,Nelias D.Analysis of double-row tapered roller bearings[J].Tribology Transactions,2003,46(2):228-247.

[5] Choi D H,Yoon K C A.Design method of an automo-tive wheel-bear-ing unit with discrete design variables using genetic algorithms[J]. Journal of Tribology,2001,123(1):181-187.

[6] 黎桂华,黄平,赵联春,等.轿车轮毂轴承外部载荷计算方法及其特性[J].润滑与密封,2006,29(11):17-20.

LI Gui-hua,HUANG Ping,ZHAO Lian-chun,et al.Calculation method and characteristic of the car's wheel-bearings external load[J]. Lubrication Engineering,2006.29(11):17-20.(in Chinese)

[7] 陈雪峰.汽车轮毂轴承疲劳失效分析及预防研究[D].苏州:苏州大学,2010.

CHEN Xue-feng.Failure analysis and prevention of wheel bearing of automobile due to fatigue[D].Suzhou:Suzhou University,2010. (in Chinese)

[8] 武福,杨喜娟,毛旭强.高速列车转向架轴箱轴承的热分析建模与仿真[J].机械研究与应用,2011,27(5):38-41.

WU Fu,YANG Xi-juan,MAO Xu-qiang.Thermal modeling and analysis of bearing used at CRH train bogie[J].Mechanical Research and Application,2011,27(5):38-41.(in Chinese)

[9] 邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.

DENG Si-er,JIA Qun-yi.Design and theory of rolling bearings[M]. Beijing:Standard Press of China,2008.(in Chinese)

[10] 邓四二,付金辉,王燕霜,等.航空发动机滚动轴承-双转子系统动态特性分析[J].航空动力学报,2013,28(1):195-204.

DENG Si-er,FU Jin-hui,WANG Yan-shuang.Analysis on dynamic characteristics of aeroengine rolling bearing/dual-rotor system[J]. Journal of Aerospace Power,2013,28(1):195-204.(in Chinese)

[11] DENG Si-er,TENG Hong-fei,WANG Yan-shuang,et al.Constitutive equation of a new aviation lubricating oil[J].Chinese Journal of Mechanical Engineering:English Edition,2007,20 (5):28-31.

[12] Klecher R J.High speed cylindrical roller bearing analysis,SKF computer program“CYBEAN”,NASA-CR-159460[R].Washington DC:NASA,1978.

[13] 胡浪,王文中,赵自强,等.双列圆锥滚子轴承滚子大端-引导边润滑接触分析[J].摩擦学学报,2013,33(1):22-28.

HU Lang,WANG Wen-zhong,ZHAO Zi-qiang,et al.Lubricated contact analysis of roller large end-flange in double-row tapered roller bearing[J].Tribology,2013,33(1):22-28.(in Chinese) [14] Matsuyama H.High efficiency and tribology in rolling bearings[J]. JTEKT Engineering Journal:English Edition,2012,1009E: 108-113.

Research on Power Consumption Characteristics of Double-row Tapered Roller Bearings

DENG Si-er1,2,HU Guang-cun1,DONG Xiao1

(1.School of Mechatronics Engineering,Henan University of Science and Technology,Luoyang 471003,Henan,China; 2.Zhejiang Zhaofeng Mechanical and Electronic Co.,Ltd.,Hangzhou 311232,Zhejiang,China)

Based on the dynamic theory of rolling bearings,the nonlinear dynamic equations and friction power consumption mathematical models are established for double-row tapered roller bearings.Fine integral method and predict-correct Adams-Bashforth-Moulton multi-step method are used to solve the equations.The influences of different working conditons,structural parameters and process parameters on bearing friction power consumption are analyzed.The results show that the friction power consumption increases slowly and then linearly increases with the rise in capsized moment and rotating speed.The rotating speed has an obvious effect on friction power consumption,and a lower speed should be selected as much as possible under the premise of meeting the operating requirements.The increase in lateral load ratio makes the friction power consumption of impacted side increase and the friction power consumption of unfixed side decrease.The difference of friction power consumptions of the two sides increases.The bearing friction power consumption increases with the rise in big rim angle,and decreases with the in-crease in curvature radius of roller end surface.For the odd waviness orders of rollers,the friction power consumption of bearing firstly increases and then decreases with the increase in the waviness amplitude; for the even orders,the friction power consumption of bearing increases with the rise of the waviness amplitude.

mechanics;bearing dynamics;double-row tapered roller bearing;power consumption

TH133.33

A

1000-1093(2014)11-1898-10

10.3969/j.issn.1000-1093.2014.11.023

2014-01-13

国家“十二五”科技攻关项目(JPPT-ZCGX1-1);河南省科技创新人才计划项目(144200510020)

邓四二(1963—),男,教授,博士生导师。E-mail:dse@mail.haust.edu.cn;

胡广存(1989—),男,硕士研究生。E-mail:huguangcun@126.com