边际油田水下液滑环总体设计分析

(中海油能源发展采油服务公司,天津 300457)

随着我国海洋油气开发的加速发展,对渤海湾60个边际油田开发的技术研究显得越来越重要。单点系泊系统的主要作用是将FPSO定位于预定海域,同时起着输送井流、电力、通信等作用。在整个单点系泊系统中,液滑环是最核心的部件之一。目前,液滑环的设计和制造技术仍然被国外单点公司所垄断,这些公司各自拥有自己的液滑环技术并保有相关专利。我国所有海域使用的FPSO单点系泊液滑环,从设计到加工制造全部依赖进口,不仅价格昂贵,而且供货周期长,给油田顺利投产和维护替换带来经济压力和进度压力。

为此,通过对国外同类设计的调研,提出新的“双进双出”的腔体设计方案,设计了10种截面方案,分别进行了2维和3维的流场分析,根据流场分析结果,选出最佳腔体界面方案。

1 液滑环原理概述

常用液滑环型式为一个环形构件,包括内环和外环结构。在生产期间应免于维护,无需定期加注滑油,具有完全防水功能。滑环中心为中空形式,它是液体传送的流通通道。对地静止的管线与滑环的内环入口相连,对地旋转的管线与滑环的外环出口相连。液滑环可以单独使用,也可以将几个滑环叠装起来成为一个通道组使用。

较常用的液滑环口径为6、8、10和12 in(指进出口管径),液滑环的输送管直径越大、压力越高,价格越高。在目前的油田开发项目中,中海油等公司的做法是提供所需液滑环的技术要求,由单点公司进行配套和总成。

2 “长青号”液滑环拆解分析

通过对“长青号”FPSO的旧液滑环的拆解来获得液滑环的内部构造、机加工精度、材质、密封件等专业参数,作为进一步分析的技术基础。主要测绘和分析工作内容如下。

1)单点液滑环内外环的形状、加工尺寸、配合尺寸等。

2)单点液滑环内外环的原材料、化学成分、机械性能、金相组织等。

3)外购件标识等相关信息。

3 边际油田液滑环总体设计方案

3.1 液滑环基本设计要求

针对渤海湾边际油田的开发特点和海洋环境条件,提出液滑环的基本设计要求。

1)设计寿命为20年(内环、外环)。

2)结构计算疲劳系数为3.0。

3)内环和外环平均每天旋转2周。

4)轴承和密封磨损基于100%生产时率考虑。

5)用于约20 m水下。

设计参数见表1。

表1 液滑环设计参数表

3.2 总体设计方案

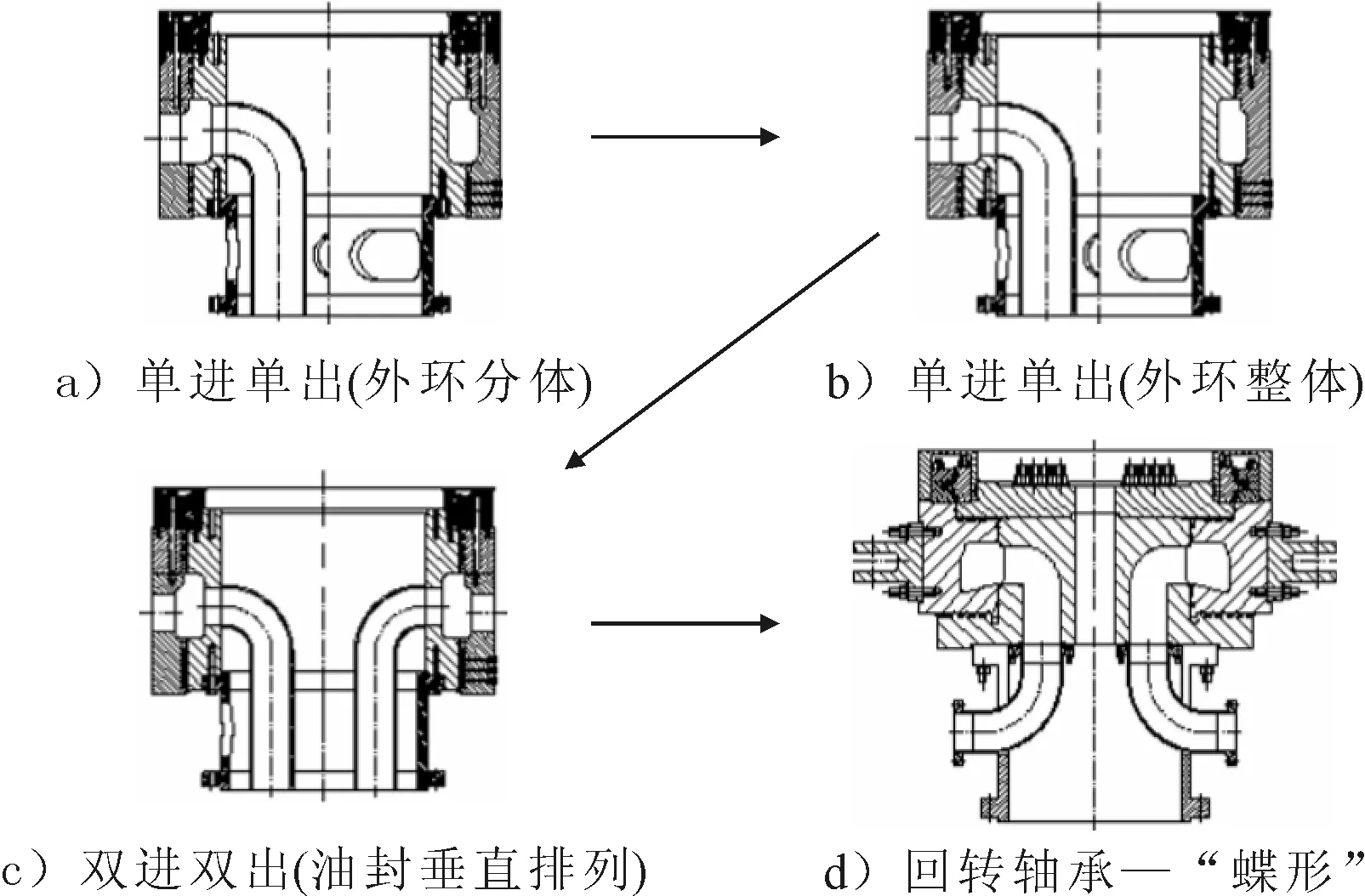

本文分别提出了单进单出外环分体、单进单出外环整体、双进双出油封垂直排列、回转轴承蝶形等方案,经多次计算分析及调研国外液滑环设计型式,最终确定液滑环的总体设计方案为:回转轴承为“蝶形”方式。其主要特点:内腔进出口采用双进双出式;采用多道密封圈,形成折线式密封形式;设有沉沙槽和排沙孔;轴承采用三排滚柱式回转支承;根据工况要求,轴承外设置有防水罩;见图1和图2。

图1 液滑环设计方案形成过程

图2 液滑环总体设计方案

3.3 液滑环结构形式

液滑环结构主要包括内环、外环、压盖、轴承、轴承罩、支架等组成。

安装在支架上的内环与大地保持相对静止,外环与FPSO保持相对静止,即外环可以保证FPSO随风浪流方向的改变围绕内环进行360°自由旋转。轴承使内环与外环保持同心,并使外环能够自由旋转。

液滑环的进出口管径均为6 in。内环上连接2个6 in的入口管,外环上连接2个6 in的出口管,以确保流体传输。在外环的内壁上开设有环状空腔。空腔形状和尺寸是根据流场分析和机加工工艺综合考虑后确定的。

在环状空腔的上下两侧、内外环之间以及外环和压盖之间的相对运动面间设置了多道密封件进行密封,防止内部流体泄漏。

液滑环设有泄漏检测。任何泄漏情况都可通过每道主油封后的检漏孔来检测。每个主油封的外侧都设有2个检漏孔。如果第1道主油封发生泄漏,传输介质就会流入第1道主油封后的检漏孔,安装在检漏孔处的传感器立即发出报警信号,同时,第2道主油封会起作用。如果第2道主油封发生泄漏,传输介质就会流入第2道主油封后的检漏孔,安装在检漏孔处的传感器会发出报警信号,同时,第3道主油封会起作用。如果第3道主油封发生泄漏,安装在检漏孔处的传感器发出报警信号,此时必须尽快更换液滑环上的密封件。

3.4 液滑环运行机理及特点

1)油封水平放置,可减少原油中泥沙进入,减少磨损,安装简便。

2)新腔型截面形式,可有效减小原油对腔体的冲击载荷,且流场合理可减少环缝处的泥沙沉积。

3)沉沙槽的设置可截留部分残留的泥沙,使原油进一步洁净,保护后续油封。排沙孔的设置用于在检修时通过高压水,有效清除沉积在沉沙槽中的沉沙。

4)双进双出型式可使油压冲击力相互抵消,减小侧向冲击载荷,整体稳定性好。

5)内环管路采用机加工成型,避免焊接产生的高应力区。

6)结构合理,易于安装,密封性好,维护量少。

7)根据工况需求,进行防水设计。

4 液滑环腔体型式分析和确定

4.1 研究方案

考虑到油气输送时的整体冲击的平衡,将设计方案分为两种:①单进单出的液滑环;②双进双出的液滑环。首先分别对两种滑环的初始设计草图进行建模与流场计算,然后根据流场分布特点设计其他截面的腔体,分析计算其流场的压力与速度分布,找出相对较好的腔体设计,并通过理论分析指出不同腔体设计间的差异。主要研究方案分为以下几部分。

1)初始设计模型(单进单出与双进双出)的分析与建立。

2)初始设计模型的流场分析与改进建议。

3)新设计方案的流场分析计算与总结。

4)新液滑环初始设计的建议。

4.2 模型说明

液滑环的流场分析与计算采用专业流体力学计算软件Fluent12.1完成。选型计算采用2D(二维)建模与分析。相应2D流体力学模型与网格划分见图3。

图3 新液滑环流体力学模型与网格划分

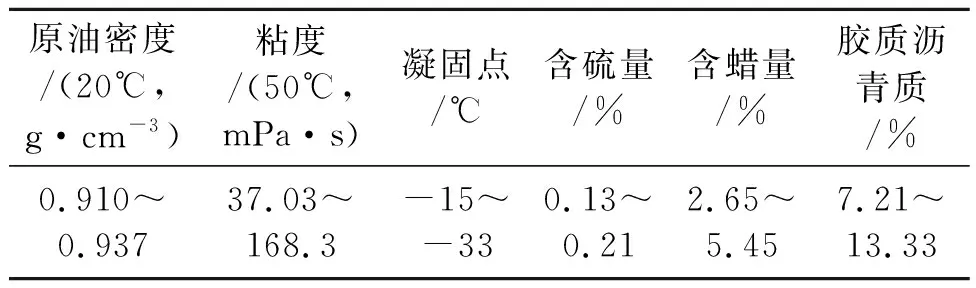

网格均采用Tri网格,其中单进单出滑环模型共划分14 489个单元;双进双出模型共划分11 392个单元。原油属于高粘性流体,渤海原油性质见表2,油井的输油量为10 750 m3/d,换算流速如下。

表2 渤中3-2油田原油性质

1)单进单出流速。

2)双进双出流速。

4.3 单进单出液滑环的流场计算

4.3.1 初始设计液滑环的流场计算

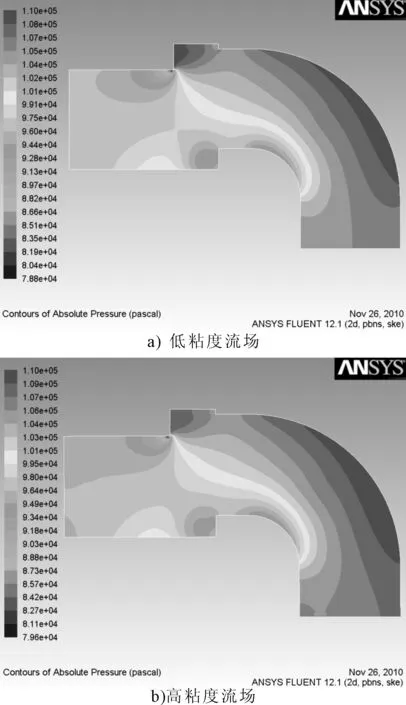

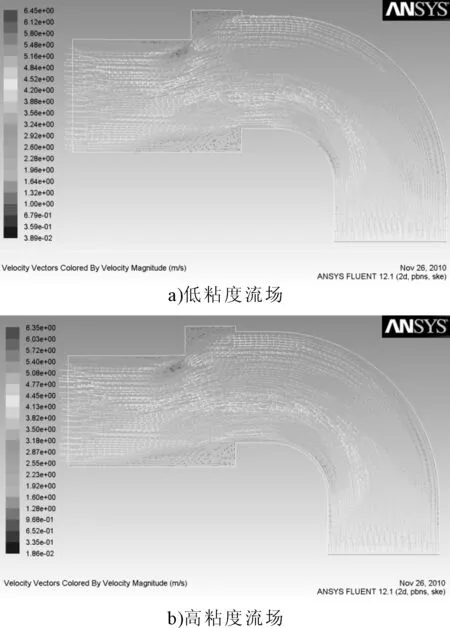

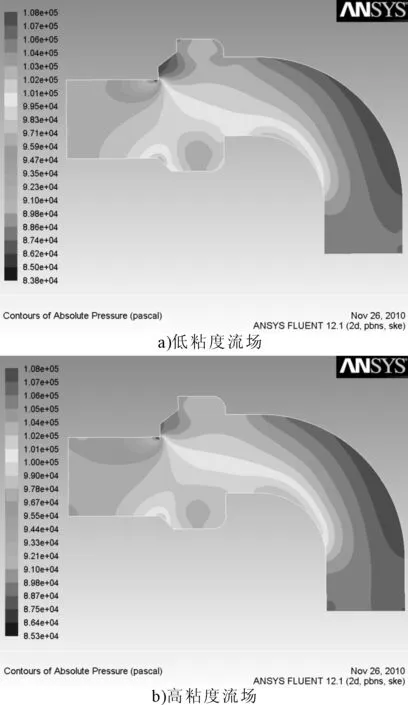

按网格完成Fluent流场分析,由于原油的粘性较高而且变化范围很大,这次分别采用低粘度37.03 mPa·s和高粘度168.3 mPa·s计算。不同粘度下的流场压力分布图与流场速度矢量分布见图4、5。

图4 单进单出液滑环初始模型压力云图

图5 单进单出液滑环初始模型速度矢量

从压力分布图不难看出,粘度的改变对压力的大小和分布影响不大,低粘度下腔体内的压力分布略高于高粘度。粘度对速度分布影响较大,低粘度下的速度场分布的峰值和变化范围均明显高于高粘度下的速度场分布。从速度场矢量分布图上不难看出,初始设计方案均存在明显的涡旋流动。

4.3.2 不同设计方案下的流场计算

按初始设设计的流场分布给出不同的设计方案,分别计算其在低粘度和高粘度下的压力场和速度场分布。分别计算10种不同的设计模型,计算结果见表3。

表3 单进单出最大压力与最大速度

由表3可见,不同的设计方案对最大压力和最大流速影响较小,但从云图上可以看出,不同的设计对压力分布和速度分布有明显影响,尤其对速度场分布影响很大。

1)腔体下缘需按倾斜设计,有助于消除底部涡旋。

2)轴线距离对整体速度场影响较大,距离近最大速度降低,且涡旋出现较小。

3)当轴线距离较大时产生较大的高度差,此时需控制下缘倾斜的角度。

4)腔体上缘可适当提升,用以减小压力场和速度场的最大值分布。

4.4 双进双出液滑环的流场计算

4.4.1 初始设计液滑环的流场计算

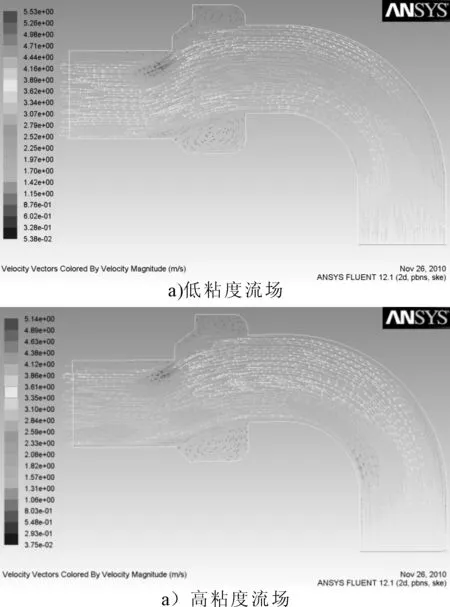

分别采用低粘度37.03 mPa·s和高粘度168.3 mPa·s计算。不同粘度下的流场压力分布图与流场速度矢量分布图见图6和图7。

图6 双进双出液滑环初始模型压力云图

图7 双进双出液滑环初始模型速度矢量分布

从压力分布图不难看出,与单进单出模式类似,粘度的改变对压力的大小和分布影响不大,低粘度下腔体内的压力分布略高于高粘度。双进双出模式下粘度对速度分布影响同样较大,低粘度下的速度场分布的峰值和变化范围均明显高于高粘度下的速度场分布。

4.4.2 不同设计方案下的流场计算

按初始设计的流场分布给出不同的设计方案,分别计算其在低粘度和高粘度下的压力场和速度场分布。分别计算9种不同的设计模型,计算结果见表4。

表4 双进双出最大压力与最大速度总表

由表4可见,不同的设计方案对最大压力影响较小,最大速度随设计方案有一定改变。分析压力场和速度场不难发现,双进双出的腔体截面形式有和单进单出类似的规律。

1)腔体下缘底端需与出油口底端处在同一高度,不然容易造成沉积。

2)腔体下缘需按倾斜设计,最后通过倒角与底缘连接,有助于消除底部涡旋。

3)腔体上缘可适当提升,用以减小压力场和速度场的最大值分布。

5 新液滑环的三维流场计算

通过分析单进单出与双进双出的设计方案,选取其中压力与速度分布较合理,涡旋流动较小的设计方案进行3D(三维)流场分析,分别采用单进单出的方案2与双进双出的方案9进行分析。

考虑入油口与出油口不正对的情况,若出油口位于入油口正后方,则整体结构还存在对称性,较大压力和沉积主要出现在入油口附近,故建立入油口附近区域的3D模型。

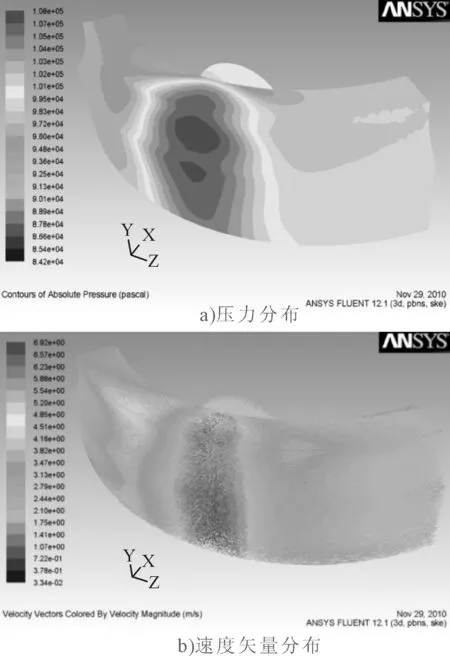

5.1 单进单出3D流场分析

流场分析采用低粘度计算,考虑到矢量运算的计算量较大和结构的对称性,先对入油口及其周边区域进行3D建模分析,见图8。

图8 单进单出3D流场

若出油口既不位于正前方也不位于其正后方,则需要建立整体的3D模型完成流场分析与计算。为了能够同时监视入油口、出油口和中间流通状态建立如图9所示的监视截面。

图9 单进单出新液滑环整体流场模型和有限元网格划分

3D建模及网格共划分975 110个单元。在计算整体流场同时,对图中的3个监测面的压力场与速度场进行了跟踪分析。通过对平面流场的分析计算不难发现,高粘度情况下的最大压力较大,故这里采用最大粘度模拟整体流场;考虑到沉积对出、入油口流速的可能影响,这里假设出入油口直径为98 mm,入油口流速为4.123 8 m/s。

整体流场的压力分布和速度分布见图10。

图10 单进单出整体3D流场

可以看到,当出油口比较接近入油口时,入油口接近出油口一侧容易产生较大的涡旋流动,该流动一般发生在腔体的下边缘线中部,由于下边缘线采用了斜面设计,当滑环的转动时所产生的沉积会得到冲刷。

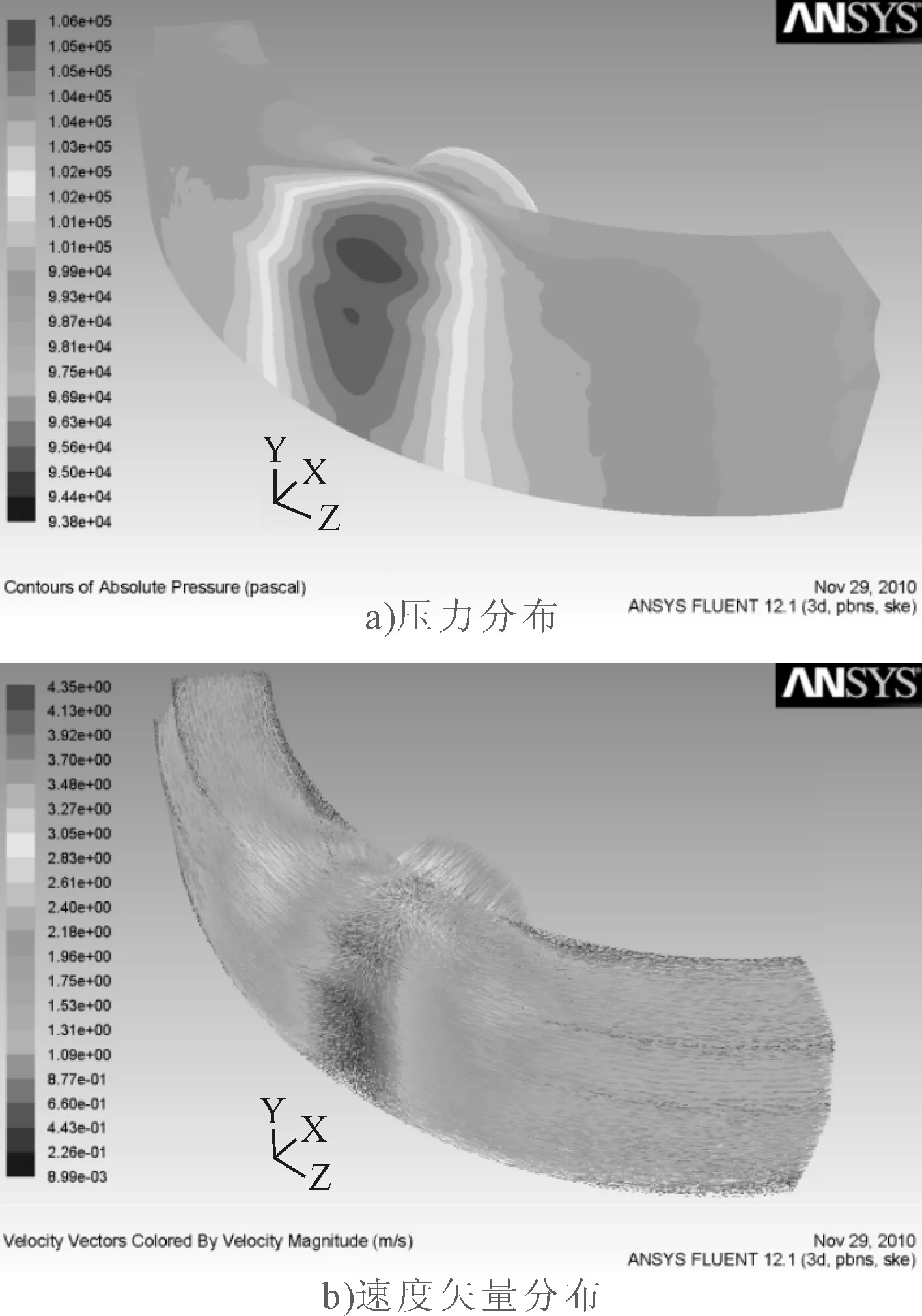

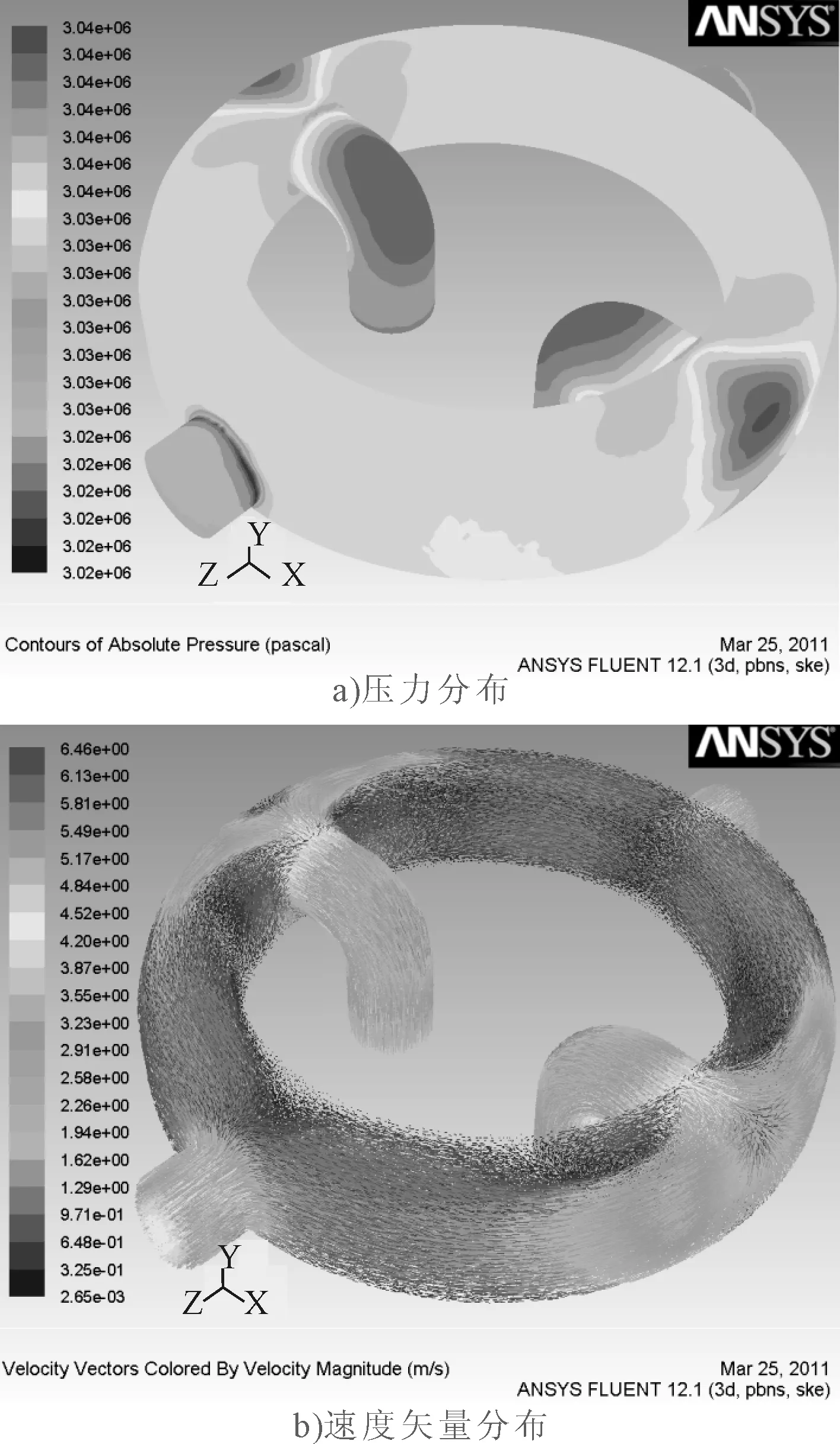

5.2 双进双出3D流场分析

双进双出的3D流场分析采用的是高粘度计算,考虑到结构的对称性,先对入油口及其周边区域进行3D建模分析,进行其压力分布云图和速度分布见图11。

图11 双进双出3D流场的速度矢量分布

完成平面流场模拟对称性分析后建立三维流场模型及网格见图12,共划分单元831 500个。

图12 双进双出滑环的有限元模型及其网格划分

高粘度计算的双进双出的3D全域流场压力分布、速度分布见图13。

图13 双进双出模型3D流场

可以看出,新设计滑环模型的压力场中承压面分布合理;腔体靠近入油口一侧的底部的流速场为流体向两侧分流产生的投影区,不会有明显沉积。

5.3 流场分析结果

分析单进单出与双进双出的压力场和速度场不难发现,两种类型滑环的腔体截面形式有类似规律。

1)腔体下缘底端需与出油口底端处在同一高度,不然容易造成沉积。

2)腔体下缘需按倾斜设计,最后通过倒角与底缘连接,有助于降低冲击压力。

3)腔体上缘可适当提升,用以减小压力场和速度场的最大值分布。在型腔形状设计时,应予以充分考虑。

6 结束语

液滑环作为单点系泊系统的关键部件,它的国产化可以大大降低油田的开发成本。本项目通过国外液滑环的拆解分析得到真实数据,结合渤海湾边际油田的设计要求提出了新的液滑环设计方案。在对新的液滑环设计方案的计算分析中,积累了宝贵的经验,对未来液滑环设计制造的国产化进行了有益的探索和尝试。

[1] 渤海湾边际油田单点系泊技术应用研究技术报告[R].大连:中远船务,2012.

[2] 张世双.单点系泊(液滑环)功能性试验技术研究[J].重工与起重技术,2012,(4):15-16.

[3] 刘 涛.FPSO软刚臂单点系泊系统监测技术研究[D].大连理工大学,2013.

[4] 张宝雷.FPSO水下软钢臂单点系泊系统刚度特性浅

析[J].资源节约与环保,2012,(5):113-115.

[5] 石 峰,刘 练.液体旋转接头的研究[J].机床与液压,1991,(3):28-31.